L'AUTOMATISATION STIMULE LE CHIFFRE D'AFFAIRES

TABLES DE MONTAGE POUR LES STRUCTURES EN OSSATURE BOIS

Le secteur de la construction en bois et en ossature bois connaît un succès croissant depuis plusieurs années. Un coup de chance pour les menuisiers les plus ambitieux et désireux d'étendre leurs activités à la construction de maisons complètes. La production de grandes parois en ossature bois est plutôt intense et occupe beaucoup de place dans un atelier. C'est pourquoi la production est souvent sous-traitée par de plus grands constructeurs qui disposent de halls équipés d'installations automatisées. Les délais d'attente sont par conséquent assez longs. Les entreprises qui investissent dans de telles installations, ont donc la garantie d'un meilleur chiffre.

Le secteur de la construction en bois et en ossature bois connaît un succès croissant depuis plusieurs années. Un coup de chance pour les menuisiers les plus ambitieux et désireux d'étendre leurs activités à la construction de maisons complètes. La production de grandes parois en ossature bois est plutôt intense et occupe beaucoup de place dans un atelier. C'est pourquoi la production est souvent sous-traitée par de plus grands constructeurs qui disposent de halls équipés d'installations automatisées. Les délais d'attente sont par conséquent assez longs. Les entreprises qui investissent dans de telles installations, ont donc la garantie d'un meilleur chiffre.

CENTRES D'USINAGE ET TABLES DE MONTAGE

CENTRES D'USINAGE ET TABLES DE MONTAGE

Lorsqu'on jette un œil dans la salle de production d'un constructeur d'ossature en bois, on observe en général une ligne de production répartie selon les étapes suivantes:

- un stock de poutres, de panneaux, matériaux d'isolation et quincaillerie;

- un centre d'usinage pour charpentes qui taille les poutres précisément sur mesure et réalise éventuellement les forages et fraisages nécessaires;

- une table de charpentier pour assembler l'ossature des éléments des murs, du sol et de la toiture;

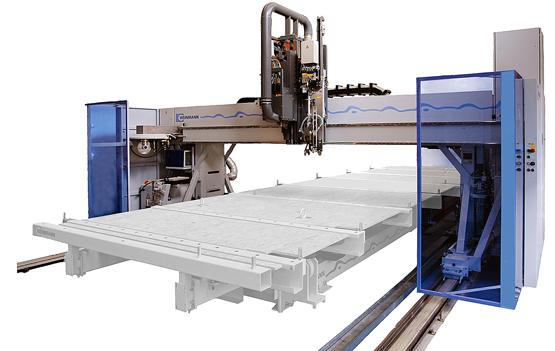

- un pont multifonctions pour fixer l'habillage sur l'ossature et forer ou fraiser les ouvertures nécessaires dans le revêtement;

- une table papillon capable de retourner automatiquement le pan;

- une table pour la pose de l'isolation avant d'habiller ensuite l'autre face du pan sur le pont multifonctions.

- un espace de stockage pour entreposer les pans terminés et y apporter d'éventuelles finitions (par exemple la pose de châssis et de portes).

Dans cet article, nous nous intéresserons surtout aux tables de montage et au pont multifonctions.

Pour l'assemblage de l'ossature, il existe de nombreuses options, des tables de montage les plus simples aux stations automatiques

TABLES DE MONTAGE

Table de montage traditionnelle

Sur une table de montage traditionnelle ou de charpentier, c'est aux opérateurs d'assembler eux-mêmes l'ossature. La traverse de base et le montant supérieur sont fixés sur la table et assemblés précisément à un angle de nonante degrés. Les traverses et montants restants sont positionnés sur la table par les opérateurs. Grâce à des encoches ou des marquages sur les éléments laissés par le centre d'usinage, les éléments sont positionnés.

Un système de presse pneumatique maintient l'ensemble en place. Dès que tout est bien positionné, l'opérateur fixe la structure à l'aide d'une cloueuse pneumatique raccordée au système pneumatique de la table.

Modules intégrés

Un pan se compose toujours d'une traverse inférieure et d'une traverse supérieure fixées entre elles par plusieurs montants. Il faut parfois intégrer ça et là un châssis ou une porte. Ces zones sont assemblées à l'aide d'entraxes. Ces modules sont assemblés à l'avance et ensuite intégrés dans l'ossature sur la table de montage.

Gîtage et éléments de toiture

Pour le gîtage et les éléments de toiture, on utilise souvent un cadre dans lequel on croise des traverses. Afin de bien les positionner et les aligner, on utilise une console sur la table de montage avec graduation pour permettre un espace calculé au centimètre près.

Butées automatiques

Pour varier du modèle traditionnel, on peut également utiliser une table de montage à butée automatique. Ce type de table est commandé numériquement, ce qui permet à l'opérateur d'assembler plus facilement les éléments et les traverses de l'ossature.

STATION DE MONTAGE SEMI-AUTOMATIQUE

Pour assembler une ossature en bois, on peut aussi utiliser un centre de montage semi-automatique. Cette machine comprend deux unités de clouage pneumatique qui fixent chacune le montant dans la traverse inférieure et la traverse supérieure.

A mesure que les cloueuses fixent les montants, soit l'ossature, soit les cloueuses se décalent. L'opérateur se charge de positionner les traverses et les montants sur la machine. Il actionne à chaque fois le cycle à l'aide d'une pédale à pied ou d'un écran tactile.

STATION DE MONTAGE AUTOMATIQUE

STATION DE MONTAGE AUTOMATIQUE

La crème de la crème, c'est de travailler sur une station de montage entièrement automatique. Toute la logistique est intégrée dans la station de montage, la production prend alors un caractère beaucoup plus industriel et le rôle de l'opérateur est réduit au minimum. Les unités utilisées sont:

- deux unités d'éboutage pour les traverses supérieure et inférieure: leur coupe à mesure est automatique;

- deux unités pour la production de pans plus grands qui fixent entre elles les traverses;

- une unité qui positionne automatiquement les montants sur la machine;

- une unité qui fixe les montants (profilés en L ou en U) et qui alimente la machine automatiquement;

- une unité qui permet à un opérateur de préparer les modules à intégrer;

- ...

Plus l'assemblage de l'ossature est automatisé, plus l'installation pourra produire de pans, de gîtages et d'éléments de toiture, et plus la marge d'erreur sera réduite. Certaines lignes de production permettent même de produire chaque année des centaines de maisons.

PANNEAUX DE REVETEMENT

Après l'assemblage de l'ossature sur la table ou la station de montage, la prochaine étape consiste à appliquer le revêtement. Cela peut se faire manuellement par deux opérateurs, mais en règle générale, les entreprises investissent dans un système de levage par le vide. Un seul opérateur suffit alors pour positionner les panneaux sur l'ossature. Il cloue alors les panneaux sur l'ossature pour éviter qu'ils ne glissent.

Pour acheminer les panneaux, deux possibilités s'offrent à vous.

- Tout d'abord, il existe des panneaux avec fixation à rainures et languettes. Ils offrent l'avantage de concorder parfaitement, et donc de former un revêtement parfaitement lisse.

Dès qu'ils sont fixés, l'excès est automatiquement retiré. - Il est également possible de travailler sans système de rainures et de languettes. Vous pouvez alors utiliser une scie à panneaux et un programme d'optimisation. Vous avez moins de chutes et moins de pertes.

Il faut toutefois fraiser les contours pour une précision suffisante. On se demande donc si le jeu en vaut vraiment la chandelle.

PONT MULTIFONCTIONS

PONT MULTIFONCTIONS

Découpe

L'agrégat comprend également une scie qui permet non seulement d'éliminer les chutes, mais aussi de découper les ouvertures éventuelles pour les portes et fenêtres. En général, cette scie ne peut réaliser que des coupes droites. En option, la lame peut être inclinée pour obtenir une coupe à onglet.

Unité de fraisage

Pour des réalisations plus petites et plus fines, par exemple des ouvertures pour prises ou les angles des ouvertures de portes et fenêtres, on utilise une unité de fraisage. Tout comme le système d'agrafage et de coupe, la fraise est supportée et stabilisée par des roulettes.

Scie à chaîne

Cette unité remplit le même rôle que l'unité de découpe, mais permet une coupe à plus grande profondeur. Elle est utile notamment pour la coupe d'éléments de toiture ou pour l'usinage d'éléments sandwich.

Unités générales

Outre les différentes unités reprises ici, il en existe d'autres, comme une cloueuse à lattes, une unité de marquage pour imprimer à l'encre diverses informations sur les pans de l'ossature en bois (pour un montage rapide et simplifié sur le marché, par exemple) ou encore une foreuse.

Magasin automatisé

L'agrégat du pont multifonctions est équipé d'origine d'une agrafeuse, d'une unité de découpe et d'une fraiseuse. S'il vous faut plus d'unités, vous pouvez alors vous tourner vers un magasin automatisé où vous pourrez stocker les différentes unités. Ce magasin se déplace avec le pont multifonctions.

Double agrégat

Pour travailler encore plus vite, vous pouvez également installer deux agrégats sur le pont multifonctions. Ces agrégats peuvent être commandés séparément et permettre de doubler le rende-ment.

Applications de films

Les constructions destinées à rester longtemps en extérieur doivent être équipées d'un film permettant l'évacuation de l'humidité. Par conséquent, un rouleau de film peut être fixé sur le pont. Il est ensuite déroulé manuellement par l'opérateur et appliqué sur la structure.

Agrafage

Lorsque le revêtement est appliqué, il reste encore à l'agrafer à la structure. Cela peut évidemment être fait à la main, mais dans un environnement plus automatisé, cela représenterait un obstacle de taille, et il est en fait difficile de travailler sans pont multifonctions numérique équipé d'un agrégat comprenant, entre autres, une unité d'agrafage qui fixera le revêtement sur l'ossature.

Lorsque le revêtement est appliqué, il reste encore à l'agrafer à la structure. Cela peut évidemment être fait à la main, mais dans un environnement plus automatisé, cela représenterait un obstacle de taille, et il est en fait difficile de travailler sans pont multifonctions numérique équipé d'un agrégat comprenant, entre autres, une unité d'agrafage qui fixera le revêtement sur l'ossature.

Ce système est très rapide et peut même atteindre la vitesse de dix agrafes par seconde.

RETOURNER L'OSSATURE

Appareil de levage

Une table de montage traditionnelle est en position horizontale et ne peut pas être inclinée. Pour retourner un pan en ossature bois, on utilise alors un appareil de levage. Les points d'ancrage peuvent être placés de différentes façons.

Une méthode populaire consiste à placer les fixations de levage dans la structure, autour des montants ou des traverses. Le principal inconvénient des appareils de levage est qu'ils impliquent une manipulation qui prend plus de temps ainsi que le risque d'éventuels dommages suite à la manipula-tion.

Table papillon

Les tables avec pans papillon de retournement offrent une alternative plus sûre et plus rapide. Dans ce cas, la table de montage peut être inclinée, jusqu'à plus de nonante degrés. Le pan s'ouvre latéralement, glissant la pièce sur un second pan qui s'incline lui aussi à nonante degrés. Après réalisation, les deux pans retrouvent leur position horizontale d'origine.

Les tables avec pans papillon de retournement offrent une alternative plus sûre et plus rapide. Dans ce cas, la table de montage peut être inclinée, jusqu'à plus de nonante degrés. Le pan s'ouvre latéralement, glissant la pièce sur un second pan qui s'incline lui aussi à nonante degrés. Après réalisation, les deux pans retrouvent leur position horizontale d'origine.

L'élément se trouve alors retourné sur le second pan. L'inclinaison synchronisée a valu au système le surnom de table 'papillon'.

ISOLATION

Après retournement de la paroi, du gîtage ou de l'élément de toiture, l'étape suivante consiste à appliquer une couche d'isolation à l'ossature. Aujourd'hui, cette étape est toujours manuelle et représente toujours un frein à la production, surtout sur les lignes automatisées. On choisit donc souvent d'apporter les finitions à tout la structure d'un coup, après l'avoir remplie de mousse isolante. Il est évidemment encore possible à ce stade de tirer des câbles dans la structure, comme pour l'électricité.

Si les panneaux de revêtement ou les finitions à venir ne peuvent garantir une étanchéité à l'air suffisante, on peut également appliquer un film étanche.

PANNEAUX DE REVETEMENT

La seconde face de la structure peut être habillée. On peut utiliser le pont multifonctions pour tout découper, fraiser, forer, ...

COUCHE DE FINITION

Le dernier côté à terminer est le mur intérieur de l'habitation. Après la pose des panneaux, on peut faire poser en option des panneaux de finition au choix. Une trame encollée par exemple, avec une finition en crépi. Pour automatiser cette étape, l'entreprise peut investir dans un pont spécial à unités spécifiques.

ENTREPOT

Les entreprises qui utilisent une ligne de production fortement automatisée, peuvent difficilement expédier directement sur chantier les pans, gîtages et éléments de toitures produits. Par conséquent, il faut pouvoir les stocker. Il existe des systèmes dans lesquels les éléments sont entreposés selon un 'système d'archivage' coulissant. Ils sont alors positionnés à la verticale. Ils sont suspendus à un système de rail au plafond ou à un cadre sur roulettes.

Les entreprises qui utilisent une ligne de production fortement automatisée, peuvent difficilement expédier directement sur chantier les pans, gîtages et éléments de toitures produits. Par conséquent, il faut pouvoir les stocker. Il existe des systèmes dans lesquels les éléments sont entreposés selon un 'système d'archivage' coulissant. Ils sont alors positionnés à la verticale. Ils sont suspendus à un système de rail au plafond ou à un cadre sur roulettes.

En option, l'espace de stockage peut être utilisé pour apporter les dernières finitions aux éléments. Par exemple pour l'intégration des portes et fenêtres. Le gros avantage est que plus la réalisation est poussée en atelier, plus le niveau de finition est élevé, plus la marge d'erreur est réduite et plus l'installation sur chantier est rapide.

SITUATION DU MARCHE EN BELGIQUE

La taille relativement réduite de notre marché et notre façon spécifique de construire n'a pas encore permis à la production de maisons à ossature bois en Belgique d'atteindre un niveau d'industrialisation très élevé. Seules quelques entreprises peuvent atteindre une production de plus de trois cents maisons par an. Le reste du marché se compose d'acteurs plus modestes qui confient leur production en sous-traitance à de plus grandes entreprises dans diverses mesures.