AUTOMATISERING TREKT EXTRA OMZET AAN

MONTAGETAFELS VOOR HOUTSKELETBOUWWANDEN

De sector van de houtbouw en houtskeletbouw zit de laatste jaren duidelijk in de lift. Kansen genoeg dus voor ambitieuze schrijnwerkers die hun activiteiten willen uitbreiden en de durf hebben om ook volledige woningen te bouwen.

De sector van de houtbouw en houtskeletbouw zit de laatste jaren duidelijk in de lift. Kansen genoeg dus voor ambitieuze schrijnwerkers die hun activiteiten willen uitbreiden en de durf hebben om ook volledige woningen te bouwen.

Het maken van grote houtskeletwanden is echter een arbeidsintensief gebeuren, dat bovendien heel wat plaats inneemt binnen een atelier. Vandaar dat heel wat productie uitbesteed wordt aan grotere woningbouwers die over hallen met geautomatiseerde faciliteiten beschikken. Vaak zijn hier zelfs forse wachttijden bij gemoeid. Bedrijven die in dergelijke faciliteiten investeren, zijn dus vrijwel verzekerd van heel wat extra omzet.

BEWERKINGSCENTRA EN MONTAGETAFELS

BEWERKINGSCENTRA EN MONTAGETAFELS

Wie een kijkje neemt binnen in de productiehal van een houtskeletbouwer, ziet een uitgekiend productieproces dat bestaat uit volgende stappen:

- een stock gevierschaalde balken, plaatmateriaal, isolatie en ijzerwaren;

- een balkenbewerkingscentrum dat de balken precies op maat kan brengen, en bijkomend kan voorzien van de nodige boringen en infrezingen;

- een zogenaamde timmertafel waarop men het skelet van het wand-, vloer- of dakelement kan samenstellen;

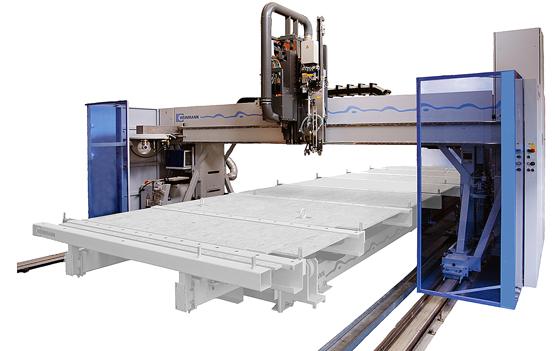

- een multifunctionele brug die de bekleding kan vastmaken op het skelet en bovendien ook de nodige uitsparingen in deze bekleding kan boren of uitfrezen;

- een zogenaamde vlindertafel die in staat is om de wand volautomatisch om te keren;

- een tafel waar de isolatie aangebracht kan worden en men via de multifunctionele brug de andere zijde van de wand kan beplaten.

- een stockruimte waar afgewerkte wanden worden opgeslagen en waar ze eventueel ook afgewerkt kunnen worden (bijvoorbeeld via installeren van ramen en deuren).

In dit artikel focussen we ons op de montagetafels en de multifunctionele brug.

Voor de assemblage van het skelet zijn er talloze opties, van eenvoudige montagetafels tot volautomatische montagestations

MONTAGETAFELS

Traditionele montagetafel

Op een traditionele montagetafel of timmertafel is het aan de bedieners zelf om het skelet te monteren. De onderste regel en de buitenste stijl worden via twee in de tafel voorziene vaste aan-slagen precies in een hoek van negentig graden gemonteerd.

De overige regels en stijlen worden door de bedieners gepositioneerd op de tafel. Ze worden daarbij geholpen door inkepingen of door markeringen op de elementen die door het balkenbewerkingscentrum aangebracht zijn. Een op de tafel geïnstalleerde pneumatische drukker klemt het volledige skelet samen. Zodra alles correct is gepositioneerd, schiet de bediener het geheel aan elkaar vast via een pneumatisch nagel-pistool dat aangesloten is op het pneumatische circuit van de tafel.

Inbouwen modules

Een wand bestaat doorgaans uit een onder- en bovenregel die met elkaar verbonden zijn door stijlen. Hier en daar moet er echter ook een raam of deur ingebouwd worden. Op deze plekken dient men een constructie met tussenregels en tussenstijlen te voorzien. Deze zogenaamde modules worden op voorhand geassembleerd en vervolgens op de timmertafel in het skelet geïntegreerd.

Roosteringen en dakelementen

Voor roosteringen en dakelementen werkt men vaak met een frame waarin dwarsbalken aangebracht zijn. Om deze dwarsbalken correct te kunnen positioneren en uitlijnen, zijn er in de tafel consoles aangebracht waarin een liniaal verwerkt zit, en waarop men om de zoveel centimeter aanslagen kan plaatsen.

Automatische aanslagen

Een variant hierop is de montagetafel met automatische aanslagen. Bij dergelijke computergestuurde tafel positioneert de software automatisch de aanslagen op de tafel, waardoor de bediener gemakkelijker het skelet met de dwarsbalken kan samenstellen.

SEMIAUTOMATISCH MONTAGESTATION

Een tweede manier om het skelet te assembleren, is via een semi-automatisch montage-centrum. Deze machine bestaat uit twee pneumatische nagelunits die telkens een stijl in de onder- en bovenregel bevestigen.

Naarmate de units de stijlen bevestigen, schuift ofwel het skelet, ofwel beide units op. De bediener zorgt voor de aanvoer van de onder- en bovenregel, en plaatst telkens ook de stijl op de machine. Via een voetpedaal of een touchscreen start hij vervolgens de cyclus op.

VOLAUTOMATISCH MONTAGESTATION

VOLAUTOMATISCH MONTAGESTATION

Neusje van de zalm is een volautomatisch montagestation. Hierbij integreert men de volledige logistiek in het montagestation, waardoor het hele proces een sterk industrieel karakter aanneemt, en men de rol van de bediener nog meer kan minimaliseren. De bijkomende units zijn velerlei:

- twee afkortunits voor de onder- en bovenregel: op die manier worden deze automatisch op de juiste lengte gebracht;

- twee units die bij de productie van langere wanden de opeenvolgende onder- en bovenregels met elkaar verbinden;

- unit die automatisch de stijlen aanvoert en op de machine positioneert;

- unit die verstevigde stijlen (L- of U-profielen) automatisch produceert en aanvoert naar de machine;

- unit waar een bediener de in te bouwen modules kan voorbereiden;

- ...

Hoe geautomatiseerder de assemblage van het skelet verloopt, hoe groter het aantal wanden, roosteringen en dakelementen men per dag kan produceren, alsook hoe lager de foutenmarge daarbij. Met sommige productielijnen is het zelfs mogelijk jaarlijks honderden huizen te produceren.

AANBRENGEN BEPLATING

Na het assembleren van het skelet op de timmertafel of het montage-station is de volgende stap het aanbrengen van de beplating. Dit kan manueel gebeuren door twee bedieners, maar meestal investeert men in een vacuümheftoestel. Hierdoor volstaat er slechts één enkele bediener die de platen op het skelet positioneert. Vervolgens bevestigt hij hier en daar deze platen met een nagel in het skelet om te vermijden dat ze ongewenst gaan schuiven.

Wat het aanvoeren van het plaatmateriaal betreft, bestaan er twee mogelijkheden.

- Eerst en vooral bestaan er platen met tand- en groefverbinding. Voordeel van deze platen is dat ze goed op elkaar aansluiten, en dus voor een ononderbroken schild zorgen. Zodra bevestigd op het skelet, zal de zaagunit op de brug de overmaat wegnemen.

- Ten tweede is het ook mogelijk om platen te nemen zonder tand-en-groefsysteem. Hierdoor ontstaat de mogelijkheid om de platen via een opdeelzaag en optimalisatieprogramma al op maat te brengen. Zo is er minder overmaat en ook minder verlies. Toch moet hier sowieso nog gecontourfreesd worden om een voldoende nauwkeurigheid te halen. Men kan zich dus afvragen of het sop de kolen wel waard is.

MULTIFUNCTIONELE BRUG

MULTIFUNCTIONELE BRUG

Zaagunit

Op dit bewerkingsaggregaat zit ook een zaagunit die niet alleen de overmaat van de beplating kan wegzagen, maar die ook raam- en deuropeningen kan uitzagen. Standaard kan dit zaagblad enkel rechte zaagsnedes realiseren. In optie kan het zaagblad bijkomend inclineren, waardoor men ook in verstek kan zagen.

Freesunit

Voor het kleinere en fijnere werk, bijvoorbeeld uitsparingen voor stopcontactdozen of voor hoeken van raam- of deuropeningen, is er de freesunit. Net zoals bij de nietunit en de zaagunit, wordt de freesunit tijdens het bewerken ondersteund en gestabiliseerd door wieltjes.

Kettingzaag

Deze unit vervult eigenlijk dezelfde functie als de zaagunit, maar heeft een veel groter bereik in de diepte. Dit kan handig zijn bij de productie van dakelementen of bij het verwerken van sandwichelementen.

Overige units

Naast de hiervoor opgesomde units zijn er nog enkele andere bijkomende units mogelijk, gaande van een nagelunit om bijvoorbeeld pannenlatten aan te brengen, naar een markeerunit om via inkjet info op de houtskeletwanden aan te brengen (bijvoorbeeld om sneller en makkelijker te kunnen assembleren op de werf) tot een boorunit.

Automatisch magazijn

Standaard is het aggregaat op de multifunctionele brug uitgerust met een nietunit, een zaagunit en een freesunit. Wie meer units op het aggregaat wil krijgen, kiest het best voor een automatisch magazijn waar deze units tijdelijk in kunnen worden gestockeerd. Dit magazijn reist mee met het aggregaat op de brug.

Dubbel aggregaat

Om nog sneller te werken, is het ook mogelijk om twee aggregaten op de brug te plaatsen. Deze aggregaten kunnen onafhankelijk van elkaar aangestuurd worden en zorgen voor een dubbel rendement.

Aanbrengen folies

Constructies die langs buiten afgewerkt worden met een houten beplanking of met plaatmateriaal, dienen veelal voorzien te worden van een dampopen vochtscherm.

Hiertoe kan er op de brug een rol folie voorzien worden. Die wordt vervolgens manueel afgerold door de bediener en aangebracht op het element.

Nietunit

Na het aanbrengen van de beplating, wordt die vastgeniet op het skelet. Dit kan uiteraard manueel gebeuren, maar in een vrij geautomatiseerde omgeving zou dit een serieuze bottleneck creëren, en kan men eigenlijk niet zonder een computergestuurde, multifunctionele brug waarop standaard een bewerkingsaggregaat gemonteerd zit met onder andere een nietunit, die de beplating op het skelet vastmaakt. Dit gebeurt aan een zeer hoog tempo, soms zelfs a rato van tien nieten per seconde.

Na het aanbrengen van de beplating, wordt die vastgeniet op het skelet. Dit kan uiteraard manueel gebeuren, maar in een vrij geautomatiseerde omgeving zou dit een serieuze bottleneck creëren, en kan men eigenlijk niet zonder een computergestuurde, multifunctionele brug waarop standaard een bewerkingsaggregaat gemonteerd zit met onder andere een nietunit, die de beplating op het skelet vastmaakt. Dit gebeurt aan een zeer hoog tempo, soms zelfs a rato van tien nieten per seconde.

OMKEREN SKELET

Met hijstoestel

Een standaardtimmertafel ligt horizontaal gepositioneerd en kan niet kantelen. Om het eenzijdig met platen afgewerkte skelet om te keren, gebruikt men in dat geval een hijstoestel.

De benodigde ankerpunten kunnen op verscheidene manieren tot stand gebracht worden. Een populaire methode is het inschroeven van hijsogen in het skelet, maar het kan evengoed gebeuren met banden die rond de stijlen of de regels vastzitten. Het grote nadeel van het werken met een hijstoestel is de benodigde tijd en het risico op manipulatieschade.

Met vlindertafels

Een sneller en veiliger alternatief vormen de vlindertafels. Hierbij kan de montagetafel wel kantelen, en dit tot op een punt verder dan negentig graden. Hierdoor valt de wand zijdelings, waar die opgevangen wordt door een tweede tafel die eveneens negentig graden gekanteld staat. Na de overdracht keren beide tafels terug naar hun oorspronkelijke horizontale positie. Het element ligt nu omgekeerd op de tweede tafel.

Een sneller en veiliger alternatief vormen de vlindertafels. Hierbij kan de montagetafel wel kantelen, en dit tot op een punt verder dan negentig graden. Hierdoor valt de wand zijdelings, waar die opgevangen wordt door een tweede tafel die eveneens negentig graden gekanteld staat. Na de overdracht keren beide tafels terug naar hun oorspronkelijke horizontale positie. Het element ligt nu omgekeerd op de tweede tafel.

De gesynchroniseerde kantelbeweging heeft voor de bijnaam 'vlindertafel' gezorgd.

ISOLATIE

Na het omkeren van de wand, de roostering of het dakelement, is de volgende stap het aanbrengen van de isolatie in het skelet. Dit gebeurt op vandaag nog steeds manueel en vormt doorgaans een bottleneck, zeker bij sterk geautomatiseerde lijnen. Daarom wordt er soms geopteerd om eerst het volledige element af te werken, en dit achteraf pas op te vullen met inblaasisolatie. Uiteraard is het in dit stadium ook mogelijk om nutsleidingen, zoals elektriciteit, in het houtskelet te verwerken.

Indien de beplating of de latere afwerking op zich onvoldoende garantie geven op luchtdichtheid, kan hier ook een luchtdichte folie aangebracht worden.

AANBRENGEN BEPLATING

Nu kan ook de tweede zijde van het element met plaatmateriaal bekleed worden. Hierbij kan men eveneens gebruikmaken van de multifunctionele brug om alles te verzagen, in te frezen, te boren ...

AFWERKINGSLAAG

De laatste af te werken zijde van het element is doorgaans de zijde die aan de binnenkant van het gebouw zit. Na het aanbrengen en afwerken van de beplating kan er hier optioneel nog een afwerkingslaag naar keuze voorzien worden. Dit kan bijvoorbeeld een gelijmd wapeningsgaas zijn, afgewerkt met een gespoten crepi. Om dit te automatiseren, kan een bedrijf investeren in een speciale brug met aangepaste units.

MAGAZIJN

Bedrijven die met een sterk geautomatiseerde productie zitten, kunnen onmogelijk alle geproduceerde wanden, roosteringen en dakelementen onmiddellijk wegvoeren naar de werf. Daarom is het nodig deze in een buffer te stockeren. Hiertoe bestaan installaties waarbij men de wanden in een soort 'archiefkastensysteem' kan wegschuiven. De wanden zijn daarbij verticaal gepositioneerd.

Bedrijven die met een sterk geautomatiseerde productie zitten, kunnen onmogelijk alle geproduceerde wanden, roosteringen en dakelementen onmiddellijk wegvoeren naar de werf. Daarom is het nodig deze in een buffer te stockeren. Hiertoe bestaan installaties waarbij men de wanden in een soort 'archiefkastensysteem' kan wegschuiven. De wanden zijn daarbij verticaal gepositioneerd.

Ze zijn opgehangen aan een railsysteem aan het plafond of staan op een frame dat onderaan uitgerust is met rollen. Optioneel kan de magazijnruimte gebruikt worden om de elementen nog meer af te werken. Dat betekent bijvoorbeeld het inbouwen van ramen en deuren. Het grote voordeel hiervan is dat hoe meer men in het atelier produceert, hoe hoger de afwerkingsgraad, hoe lager de foutenmarge en ook hoeveel minder werftijd er nodig is.

MARKTSITUATIE IN BELGIE

De relatieve kleinschaligheid van de markt en onze specifieke manier van bouwen heeft ervoor gezorgd dat de productie van houtskeletbouwwoningen in België nog geen sterke industrialisatiegraad bereikt heeft. Slechts een handvol bedrijven kent producties van meer driehonderd woningen per jaar.

De rest van de markt bestaat uit relatief kleinere spelers die in meer of mindere mate hun productie uitbesteden aan de grotere bedrijven.