Il n‘y a pas de technique de congelation ideale

la taille des cristaux de glace determine le resultat final

La conservation des aliments a toujours été un problème. Sauf qu‘à l‘époque de la chasse et de la cueillette, l‘homme était sans doute moins difficile. Aujourd‘hui, la décomposition, le dessèchement et la perte de texture et/ou de goût ne sont plus tolérés. Le producteur alimentaire souhaite faire le bon choix lorsqu‘il achète un système de congélation, s‘interrogeant sur la capacité de production de l‘usine, la flexibilité requise, l‘impact environnemental et, last but not least, les ressources financières disponibles.

Activite de l‘eau

Quand on congèle/surgèle un produit, l‘eau présente se transforme en cristaux de glace. Plus ils sont petits, mieux ils sont répartis et mieux la texture et le goût du produit seront préservés. Effet secondaire intéressant: sous forme de glace, l‘eau n‘est plus disponible pour les micro-organismes présents. Combiné à la baisse température, cela ralentit considérablement leur prolifération. La quantité d‘eau présente affecte la quantité d‘énergie requise pour les processus de refroidissement et de surgélation tandis que la vitesse de congélation détermine le type de cristaux de glace qui sont formés. Une congélation lente produit de gros cristaux de glace qui endommagent le produit, une congélation rapide produit plein de petits cristaux de glace qui le laissent intact.

Législation et réglementation

Les normes industrielles pour la surgélation des aliments supposent une température inférieure à -18 °C. En pratique, les températures sont généralement comprises entre -20 et -24 °C. Les installations frigorifiques, en particulier celles destinées à des applications alimentaires, doivent répondre à des exigences légales (d‘hygiène) strictes. Celles-ci sont définies dans:

-

Le Protocole de Montréal, un traité international élaboré pour protéger la couche d‘ozone. On y traite de la suppression progressive de la production d‘un certain nombre de substances dont on pense qu‘elles attaquent la couche d‘ozone.

-

STEK: La Stichting Erkenningsregeling (STEK) pour l‘exploitation d‘une entreprise d‘installation frigorifique. Ce système a été mis en place pour réglementer les substances attaquant la couche d‘ozone.

-

La série de normes européennes NEN-EN378, qui détermine entre (beaucoup d‘)autres choses le déroulement des événements lorsque la concentration du réfrigérant dépasse la limite pratique.

-

La réglementation autour du remplissage des réfrigérants stipule qu‘à partir de 2020, il est interdit de remplir avec des réfrigérants ayant un PRG de 2.500 tonnes d‘équivalent CO2 ou d‘exploiter des systèmes de réfrigération existants ayant une capacité nominale de 40 tonnes d‘équivalent CO2.

-

L‘analyse des risques et des points critiques pour leur maîtrise (HACCP) est un inventaire des risques pour l‘industrie alimentaire. L‘identification des risques sanitaires dans les processus de préparation et de traitement permet de les gérer et d‘augmenter la sécurité des produits.

Techniques de base

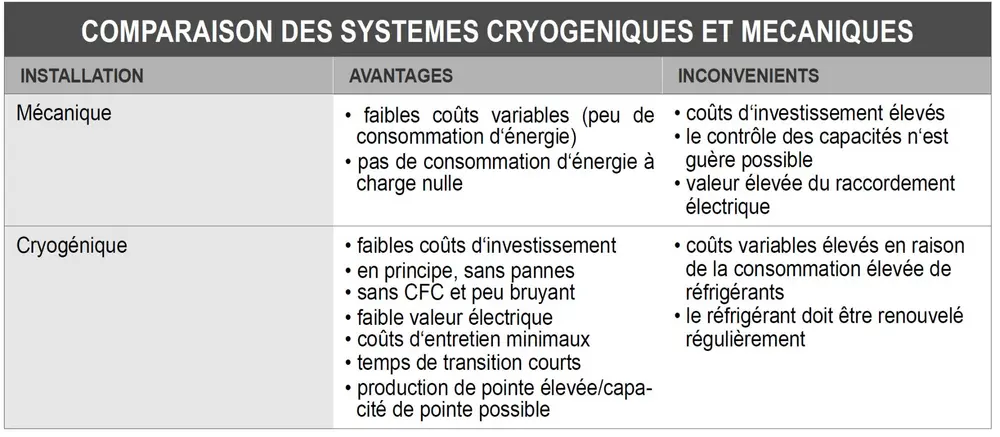

En gros, il existe deux techniques de base pour la surgélation des aliments: la surgélation mécanique et la surgélation cryogénique.

Avec la surgélation mécanique, le réfrigérant - généralement du fréon ou de l‘ammoniac - libère son froid dans l‘air du surgélateur via un échangeur de chaleur; le transfert de chaleur est généralement le facteur limitant. Avec la surgélation cryogénique, il y a un contact direct entre le gaz – ex. de l‘azote liquide qui est évaporé - et le produit alimentaire. Par sublimation du réfrigérant, la chaleur est extraite des aliments, ce qui entraîne une congélation rapide. Bien que la cryogénie soit la plus efficace en termes de qualité, de rapidité et de flexibilité, la part de marché des congélateurs mécaniques est nettement plus élevée. Il existe plusieurs versions de ces deux techniques, chacune ayant ses propriétés, avantages et inconvénients (voir le tableau).

Congélateur à bande ou à spirale

Le principe de fonctionnement du congélateur à bande ou à spirale est basé sur la congélation avec de l‘air comme réfrigérant (mécanique) ou cryogénique et est similaire à celui du congélateur à air pulsé (voir ci-dessous). Sion le souhaite, l‘air peut être conduit vers le bas par la pile de courroies (principe du contre-courant), ce qui réduit l‘évaporation de l‘eau présente dans les aliments. Un inconvénient de la forme en spirale est que l‘évacuation du produit est plus élevée que l‘introduction. Ce problème peut être résolu par une double spirale. La première spirale fait alors monter le produit tandis que la deuxième spirale fait le contraire ou vice versa.

Congélateurs à air pulsé

Les congélateurs à air pulsé utilisent de l‘ammoniac ou du fréon pour faire circuler l‘air réfrigéré de -30 à -40 °C à une vitesse de 1,5 à 6 m/s sur les aliments non emballés. L‘épaisseur de la couche alimentaire peut varier de 25 à 125 mm. En fonction de la taille du produit et du type d‘emballage, la congélation prend plusieurs heures. Le refroidissement jusqu’à la température de l‘air est possible, mais prend généralement (trop) de temps. Lorsque c‘est nécessaire, on utilise des tunnels multi-phases avec plusieurs bandes.

Congélateur par immersion

Ici, le produit passe directement dans un bain avec un réfrigérant (sel ou eau glycolée). Etant donné l‘utilisation de matériel d‘emballage, il est question ici de refroidissement indirect. Le processus de congélation proprement dit ne prend que quelques minutes. Il n‘y a qu‘un léger agglutinement et les produits ne collent pas au tapis roulant. Parfois on utilise des congélateurs à immersion cryogénique pour congeler en mode IQF (Individually Quick Frozen), par exemple des crevettes.

Congélateurs impingement

Cette technique utilise l‘air ou l‘azote comme moyen de refroidissement/séchage. L‘air est soufflé dans le produit selon un motif de jets, ce qui permet d‘obtenir des coefficients de transfert de chaleur impossibles autrement. La technique d‘impingement est idéale pour les produits minces ou en vrac qui doivent être surgelés rapidement. Mais le risque de dessèchement (10 %) est élevé. On peut y remédier en procédant à une pré-humidification ou à une surgélation des produits emballés.

de l‘air à une température de -25 à -40 °C

Flo freezers

Il s‘agit d‘appareils capables de surgeler un produit IQF. Les produits solides et fragiles, tels que les framboises, sont ainsi passés à travers un air à -25 à -40 °C.

L‘air circule verticalement vers le haut à travers une plaque ou une bande perforée. La forme et la taille des parties d‘aliment déterminent l‘épaisseur du lit fluidisé et la vitesse de l‘air pour la fluidisation.

Congélateurs à plaques

Les plaques verticales ou horizontales sont refroidies avec un réfrigérant à -40 °C, après quoi l‘aliment est appliqué en fines couches directement sur la surface. La légère compression des plaques favorise le contact entre les aliments et les plaques de congélation. Il y a peu de déshydratation des aliments, ce qui réduit le temps de décongélation. Un congélateur à plaques raclées est équipé d‘un cylindre de congélation avec des couteaux rotatifs qui raclent le produit congelé de la surface de congélation. Ce type est utilisé, entre autres, pour la production de crème glacée.

Congélateurs à choc

Ces congélateurs sont conçus pour congeler de grandes quantités d‘aliments le plus vite possible: le produit atteint une température de -40 °C ou moins en quelques minutes. La capacité de refroidissement et de congélation de ce type de modèle varie de 20kW à 120kW. Bien que les coûts d‘investissement soient faibles, les coûts de production sont généralement deux fois plus élevés que pour le refroidissement à l‘air froid.

Congélateurs à azote

Cette catégorie utilise de l‘azote comme réfrigérant. Avec le Cryowave, cela se fait au moyen d‘une ‘vague‘, avec l‘immersion, il est question de pré-congélation dans un bain d‘azote liquide. La caractéristique est la faible perte d’humidité: seulement 1% contre 10% dans le cas du flo freeze, par exemple.

Tunnels de congélation

Cette solution est idéale pour presque tous les produits frais, y compris les aliments fragiles. En utilisant des courants d‘air verticaux ou des gaz cryogéniques comme réfrigérants directs, les produits sur le tapis peuvent être congelés rapidement et individuellement à un débit et une pression d‘air préréglés. La perte d‘humidité varie entre 7 et 10 %; avec la congélation cryogénique, elle est de 1 %.

CASSe-tete

Les systèmes de congélation modernes sont généralement de haute qualité, efficaces sur le plan énergétique, respectueux de l‘environnement et conformes aux exigences légales. Cependant, aucune technologie de congélation n‘est le choix parfait pour tous les fabricants et l‘achat représente chaque fois un casse-tête. Il faut tenir compte d‘éléments comme le produit à traiter, la flexibilité requise, l‘impact environnemental et les res-sources financières disponibles. Et puis, bien sûr, il y a la capacité de production de l‘usine. Si la capacité de production maximale est estimée de manière trop optimiste, cela réduira le rendement. Si la planification est trop pessimiste, cela peut entraîner une capacité de congélation insuffisante. Le choix est énorme, ce qui ne facilite pas les choses. Une préparation minutieuse représente - encore une fois - la moitié du travail.

Une sélection de la gamme:

• Air Products

• Linde Gas België

• Messer Benelux

• Weber Cooling