De ideale vriestechniek bestaat niet

Grootte gevormde ijskristallen medebepalend voor eindresultaat

Voedselconservering is al een probleem sinds de mens begon met jagen en verzamelen, maar toen was men ongetwijfeld minder kieskeurig. Bederf, uitdroging en verlies aan textuur en/of smaak worden tegenwoordig niet meer getolereerd. Elke voedselproducent wil bij de aanschaf van een nieuw vriessysteem de juiste keuze maken, en breekt zich het hoofd over zaken als de productiecapaciteit van de fabriek, de vereiste flexibiliteit, de milieu-impact en, niet op de laatste plaats, de beschikbare financiële middelen.

Wateractiviteit

Bij het (in)vriezen van een product gaat het aanwezige water over in ijskristallen. Hoe kleiner de kristallen en hoe gelijkmatiger die zijn verdeeld, des te beter textuur en smaak van het product behouden blijven. Prettige ‘bijkomstigheid’: in ijsvorm is het water niet langer beschikbaar voor de aanwezige micro-organismen. Dit gegeven en de lage temperatuur vertragen de groei daarvan substantieel.

De hoeveelheid aanwezig water is van invloed op de hoeveelheid energie die voor het afkoelings- en invriesprocessen nodig is, terwijl de vriessnelheid bepalend is voor het type ijskristallen dat wordt gevormd. Langzaam vriezen geeft grote ijskristallen die het product beschadigen, snel vriezen geeft veel kleine ijskristallen die het intact laten.

Wet- en regelgeving

De industriële standaarden voor het invriezen van voedsel gaan uit van een temperatuur van beneden de -18 °C. In de praktijk liggen de temperaturen doorgaans tussen -20 en de -24 °C. Koeltechnische installaties, en zeker die voor voedseltoepassingen, dienen te voldoen aan strenge wettelijke (hygiëne)eisen. Deze zijn onder meer neergelegd in:

- Het Protocol van Montreal, een internationaal verdrag dat is opgesteld om de ozonlaag te beschermen. Er is in opgenomen de productie van een aantal stoffen waarvan wordt aangenomen dat ze de ozonlaag aantasten, uit te faseren.

- STEK: De Stichting Erkenningsregeling (STEK) voor de uitoefening van het Koeltechnisch Installatiebedrijf. Deze regeling is opgericht om ozonaantastende stoffen te reguleren.

- De Europese normenserie NEN-EN378, deze bepaalt onder (veel) meer de gang van zaken wanneer de concentratie van het koudemiddel de praktische limiet overschrijdt.

- De regelgeving rondom het bijvullen van koudemiddelen, die bepaalt dat het vanaf 2020 verboden is om bij te vullen met koudemiddelen met een GWP-waarde van 2.500 ton CO2-eq of bij bestaande koelinstallaties te werken met een nominale koudemiddelinhoud van 40 ton CO2-eq.

- Hazard Analysis and Critical Control Points (HACCP) ‒ gevarenanalyse en kritische beheerspunten ‒ is een risico-inventarisatie voor voedingsmiddelenindustrie. Het opsporen van de gezondheidsrisico's in bereidings- en behandelingsprocessen maakt deze beheersbaar en vergroot bovendien de productveiligheid.

Basistechnieken

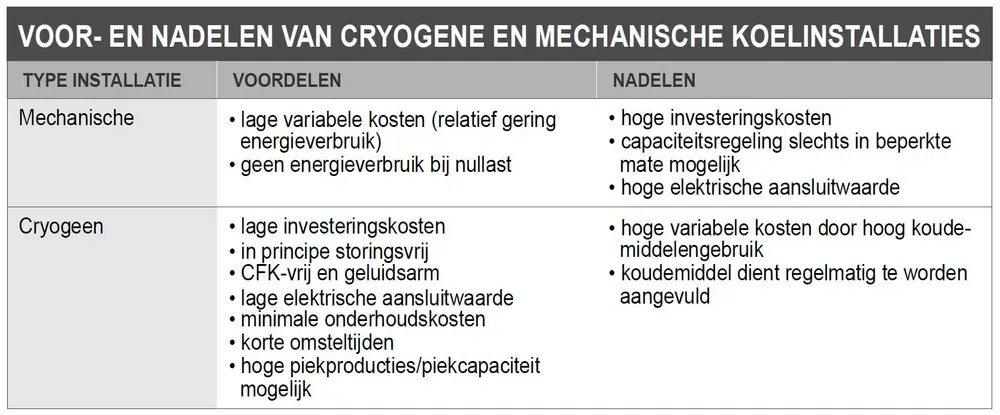

Voor het invriezen van voedsel zijn er in principe twee basistechnieken: mechanisch invriezen en cryogeen invriezen (cryogenie).

Bij mechanisch vriezen geeft het koudemiddel ‒ doorgaans een freon of ammoniak ‒ zijn kou via een warmtewisselaar af aan de lucht in het vriestoestel; de warmteoverdracht is daarbij meestal de beperkende factor. Bij cryogeen vriezen is er direct contact tussen het gas ‒ bijvoorbeeld vloeibare stikstof dat verdampt wordt ‒ en het voedingsproduct. Door sublimatie van het koudemiddel wordt de warmte aan het voedsel onttrokken, resulterend in een snelle bevriezing. Hoewel cryogenie wat betreft kwaliteit, snelheid en flexibiliteit het efficiëntst is, ligt het marktaandeel voor de mechanische vriezers vooralsnog aanmerkelijk hoger. Van de beide technieken zijn diverse uitvoeringen voorhanden, elk met hun specifieke eigenschappen en voor- en nadelen, zie de tabel.

Band- of spiraalvriezer

Het werkingsprincipe van de band- of spiraalvriezer berust op het bevriezen met lucht als koudemiddel (mechanisch) dan wel cryogeen, en is vergelijkbaar met dat van de blastvriezer (zie hierna).

De lucht kan desgewenst door de bandstapel naar beneden worden gevoerd (tegenstroomprincipe) wat de verdamping van het in het voedsel aanwezige water vermindert. Een nadeel van de spiraalvorm is dat de uitvoer van het product hoger ligt dan de invoer. Een dubbele spiraal kan dit probleem oplossen. De eerste spiraal brengt het product dan omhoog, de tweede spiraal doet het omgekeerde of vice versa.

Blastvriezers

Bij blastvriezers circuleert met behulp van ammonia of freon gekoelde lucht van -30 tot

-40 °C met een snelheid van 1,5 tot 6 m/s over onverpakt voedsel. De dikte van de voedsellaag kan daarbij variëren van 25 tot 125 mm. Afhankelijk van de productgrootte en het type verpakking kost het invriezen een aantal uur. Koeling tot de luchttemperatuur is mogelijk, maar neemt doorgaans (te) veel tijd in beslag. Waar nodig worden multifasetunnels gebruikt met een aantal banden.

Dompelvriezer

Hierbij gaat het product direct door een bad met koudemiddel (zout- of glycolwater); door het gebruik van verpakkingsmateriaal is er sprake van indirecte koeling. Het bevriezen zelf duurt enkele minuten.

Er treedt slechts in geringe mate klontering op, en de producten plakken niet vast aan de transportband. Cryogeen worden dompelvriezers soms ook gebruikt om IQF te vriezen, bijvoorbeeld bij garnalen; de letters IQF staan daarbij voor Individually Quick Frozen.

Impingementvriezer

Bij deze vriestechniek wordt lucht of stikstof gebruikt als koel- of droogmedium. De lucht wordt in een patroon van kleine straaltjes naar het product geblazen wat warmteoverdrachtscoëfficiënten mogelijk maakt die anders niet realiseerbaar zijn. De impingementtechniek is met name geschikt voor dunne of losse producten die snel dienen te worden ingevroren. Wel is de kans op uitdroging ‒ tot wel 10% ‒ relatief groot. Dat kan worden ondervangen door voorbevochtiging of door verpakt invriezen.

Flofreezers

Hierbij gaat het om vriezers die een product IQF kunnen invriezen. Kwetsbare vaste producten, bijvoorbeeld frambozen, worden daarbij door lucht met een temperatuur van

-25 tot -40 °C in beweging gebracht. De lucht stroomt daarbij door een geperforeerde plaat of band verticaal omhoog. De vorm en grootte van de voedseldelen bepaalt de dikte van het gefluïdiseerde bed en de luchtsnelheid voor de fluïdisatie.

Plaatvriezers

Verticale of horizontale platen worden gekoeld met een koudemiddel van ongeveer

-40 °C, waarna het voedsel in dunne lagen rechtstreeks op het oppervlak wordt aangebracht. Het licht samenpersen van de platen bevordert het contact tussen het voedsel en de vriesplaten. Er is weinig ontwatering van het voedsel, wat de dooifrequentie vermindert. Een geschraapte plaatvriezer is uitgerust met een vriescilinder met daaraan roterende messen die het bevroren materiaal van het vriesoppervlak schrapen. Dit type wordt onder meer toegepast bij de productie van ijs.

Shockvriezers

Deze vriezers zijn speciaal gebouwd voor het in zo kort mogelijke tijd bevriezen van grote partijen levensmiddelen: het product bereikt daarbij binnen enkele minuten een temperatuur van -40 °C of lager. Het koel- en vriesvermogen van dit type vriezer varieert van 20kW tot 120kW. De investeringskosten zijn weliswaar laag, maar de productiekosten liggen doorgaans twee keer zo hoog dan bij het koelen met koude lucht.

Stikstofvriezers

Deze categorie vriezers werkt ‒ de naam zegt het al ‒ met stikstof als koudemiddel. Bij de Cryowave gebeurt dit middels een zogeheten ‘wave’, bij immersion is er sprake van voorvriezen in een bad met vloeibare stikstof. Kenmerkend is het geringe vochtverlies: slechts 1% tegen 10% bij bijvoorbeeld flofreeze.

Tunnelvriezers

Dit type vriezer is ideaal voor bijna elk versproduct, ook voor kwetsbare voedingsmiddelen. Door de inzet van verticale luchtstromen of cryogene gassen als direct koudemiddel, kunnen de producten op de rolband snel en individueel worden ingevroren bij een vooraf ingestelde luchtstroom en luchtdruk. Het vochtverlies varieert daarbij tussen de 7-10%; bij cryogeen vriezen is dat 1%.

Puzzel

De moderne vriesinstallaties zijn over het algemeen kwalitatief hoogstaand, energiezuinig, milieuvriendelijk en voldoen aan de wettelijke eisen. Geen enkele vriestechniek is echter dé perfecte keuze voor alle producenten, en de aanschaf ervan is en blijft hoe dan ook een puzzel. Er dient rekening te worden gehouden met zaken als het te verwerken product, de vereiste flexibiliteit, de milieu-impact en de beschikbare financiële middelen. En dan is er natuurlijk nog de productiecapaciteit van de fabriek. Wordt de maximale productiecapaciteit te optimistische ingeschat, dan verlaagt dit het rendement, is de planning te pessimistisch, dan kan onvoldoende vriescapaciteit het gevolg zijn. De keuze is reuze, maar wordt er door alle beschikbare varianten ook niet bepaald eenvoudiger op. De ‘koude kermis’ ligt op de loer, maar een gedegen voorbereiding is ‒ ook hier ‒ het halve werk.

Een greep uit het aanbod:

• Air Products

• Linde Gas België

• Messer Benelux

• Weber Cooling