NIEUWE SCHUURSYSTEMEN

HELPEN WERKDRUK TE VERLAGEN

Minder toepassingsfouten en lager percentage teruggebrachte auto's

Werkdruk is de wereld van carrosserieherstellers allesbehalve vreemd: zo snel en zo veel mogelijk wagens behandelen en spic en span voorrijden. Daarbovenop speelt ook nog eens het feit dat autoconstructeurs af en toe nieuwe materialen en afwerkingen introduceren die om aangepaste hersteltechnologieën vragen. Fabrikanten van schuurmiddelen houden echter gelijke tred met oplossingen op maat die alle op een eigen manier bijdragen tot een werkontlasting en glansrijke schuurresultaten.

SCHUREN BLIJFT KUNST

Voor autoconstructeurs bestaat de uitdaging erin om telkens opnieuw bij het uitbrengen van een nieuw model uit te blinken in originaliteit op het vlak van vorm, kleuren, finish ... Daarbij worden er allerlei materialen ingeschakeld: kleurlakken, primers (primer fillers, gelcoat polyesters, primer coats, epoxy primer coats, kathodische dip primer coats), plastics (plexi), lakken (oude en krasvrije lakken), metalen (aluminium, staal), body fillers, composieten (glasvezelversterkte plastics, composiet) … Voor fabrikanten van schadeherstelmiddelen is het dan zaak om nieuwe oplossingen te ontwikkelen waarmee eventuele schade aan die materialen adequaat weg te werken is. Zo is er bijvoorbeeld al enige tijd een toegenomen gebruik van HSLA (high strength low alloy - hogesterktestaal) en van lichtgewicht materialen zoals aluminium en composieten. Alle auto's bevatten tegenwoordig onderdelen, vervaardigd uit heel sterke materialen (vezelversterkte polymeren zoals glasvezels, koolstofvezels en aramidevezels) die erop gericht zijn om de impact van een botsing op te vangen. Het gebruik van dergelijk materiaal maakt de toepassing van dunner plaatwerk mogelijk. Dat helpt het gewicht lager te houden, en wel zonder dat de veiligheid van inzittenden in het gedrang komt bij een eventuele botsing. Door die afgenomen dikte van het plaatwerk moeten de slijp- en schuurmethoden nauwkeuriger worden uitgevoerd om de structurele integriteit te behouden. Dankzij de nieuwe materialen komt puntlassen niet zo vaak meer voor bij het koetswerk, maar is het gebruik van lijmen en klinknagels toegenomen. Het gebruik van hardsolderen en van lijmen, in combinatie met klinknagels, vereist op zich ook nieuwe herstelmethoden. Sterk staal, bijvoorbeeld, is gevoeliger voor thermische belasting.

FEPA-NORMERING

In Europa wordt de korrelgrofte van soepel schuurmateriaal aangeduid volgens de FEPA-normering (FEPA is de Europese federatie van fabrikanten van slijp- en schuurmaterialen). Het FEPA-systeem volgt de ISO 6344-norm (een internationale norm over de korrelgrofte en tests met betrekking tot de verdeling van korrels op schuurpapier en soortgelijke gecoate schuurmiddelen). Elke korrelaanduiding volgens die gradatie wordt voorafgegaan door de letter 'P'.

P40 is het grofste schuurmiddel, bedoeld voor het afnemen van veel materiaal, met name in de beginfase van een herstelproces. Aan de andere kant van het spectrum ligt P1500, bedoeld voor het polijsten.

De gemiddelde korreldiameter bereken je eenvoudigweg aan de hand van het getal na de P: deel een vierkante inch (25,4 mm) door het getal in het kwadraat. In het geval van P40 is de gemiddelde korreldiameter 25,4 mm x 25,4 mm/40 x 40 = 0,4032 mm.

KLASSIEK SCHUURSYSTEEM ONDER DE LOEP

Grotere voorraden

Wanneer je vandaag in een herstelatelier een kijkje neemt in de kast met schuurpapier, tref je er in de meeste gevallen een overdaad aan korrelgroftes. Die veelheid aan schuurpapier hangt samen met de traditionele werkwijze bij het schuren - zie ook kader FEPA-normering. Gewoonlijk hanteren de meeste herstellers -afhankelijk van de specifieke aard en ernst van de schade - vier tot zes verschillende korrelgroftes. Een uniforme werkwijze is er niet. Sommige herstellers starten steevast met P80, terwijl andere eerst naar P100 of P120 grijpen, afhankelijk van het schadegeval. Bij een herstelling mogen niet meer dan twee korrelgroftes overgeslagen worden. Als een hersteller na het schuren met een P100 bijvoorbeeld naar een P180 grijpt - P120 en P150 overslaand - zal zich dat vroeg of laat weerspiegelen in het resultaat, bijvoorbeeld na een of enkele carwashbeurten. Wat men op die manier wel kan winnen aan tijd, zou men dus verliezen aan klantentevredenheid. In de praktijk veronderstelt adequaat werken met het klassieke schuursysteem en zijn royale aanbod aan korrelgroftes een hogere graad van fingerspitzengefühl bij de hersteller. En zelfs als het schuren de hersteller in de vingers zit, brengen de grote voorraden volgens het klassieke schuursysteem ook het probleem van onoverzichtelijkheid mee. Korrelgroftes (eventueel zelfs van verschillende merken) worden gemengd gebruikt, met alle gevolgen voor de bijbehorende bevoorrading/administratie. Door het gebrek aan overzicht wordt er dan bijvoorbeeld te veel of te weinig van een bepaalde korrelgrofte besteld.

NIEUWE SYSTEMEN

Schuurmiddelfabrikanten ontwikkelden modulaire en compacte systemen waarbij er meer op het gevoel gewerkt kan worden, zodat er minder tijd besteed moet worden aan het zoeken naar het geschikte gereedschap/materiaal en waarmee snellere reparatiecycli mogelijk zijn. Dat leidt tot een gestroomlijnder proces met hogere winsten.

Minder schuurstappen

Bepaalde schuursystemen zijn gericht op een vermindering van het aantal processtappen en zijn op een dusdanige manier ontwikkeld dat de hersteller geen stappen hoeft over te slaan (na 100 volgt dan steevast 200, daarna 300 …), waardoor de hersteller minder aangewezen is op inschatting/ervaring, wat het resultaat natuurlijk alleen maar ten goede komt.

Kleurencodesystemen

Een andere manier om het de hersteller makkelijker te maken bestaat in het technisch op elkaar afstemmen van bijvoorbeeld polijstmiddelen, pads en reinigingsdoeken door middel van een kleurcode. Schuimstoffen krijgen dan bijvoorbeeld een kleur, die overeenkomt met een bepaald korrelbereik.

Geel duidt dan bijvoorbeeld op producten voor de verwijdering van schuurkrassen, zwart op het verwijderen van hologrameffecten, wit op het creëren van een beschermende afwerking …Herstellers weten zo bijvoorbeeld precies welke polijstpasta's met welke pads gebruikt moeten worden bij het uitvoeren van lakcorrecties. Een eenvoudig, opvallend en niet verkeerd te begrijpen systeem dat de procesveiligheid (keuze van juiste schuurmiddel) en de efficiëntie verhoogt (minder teruggebrachte auto's).

Verbeterde strooitechnologie

Traditioneel wordt voor de productie van flexibele schuurmiddelen de elektrostatisch gesloten strooiingsmethode toegepast. Een nieuwe 'open strooiing'-technologie verbetert de positionering van de schuurkorrels. Samen met een geoptimaliseerde, zinkvrije stearaatsamenstelling leidt dat tot een meer dan 20% verbeterde afnamecapaciteit bij het minimaal verstoppen en tot een optimale standtijd van het schuurmiddel.

Ergonomischer toestellen

Robots die alle schuurwerk in de automotive voor hun rekening nemen … dat is nog niet meteen voor morgen. De traditionele handschuurmachines wegen echter best zwaar, dus zetten fabrikanten van schuurmachines in op het ergonomische aspect door middel van lichtere modellen. Met name herstellers die lange dagen in shifts werken en daarbij steeds dezelfde schuurbewegingen moeten maken in een verticaal vlak, weten dergelijke apparaten naar waarde te schatten.

Betere afzuiging

helpen fabrikanten van schuurmiddelen materiaal te besparen

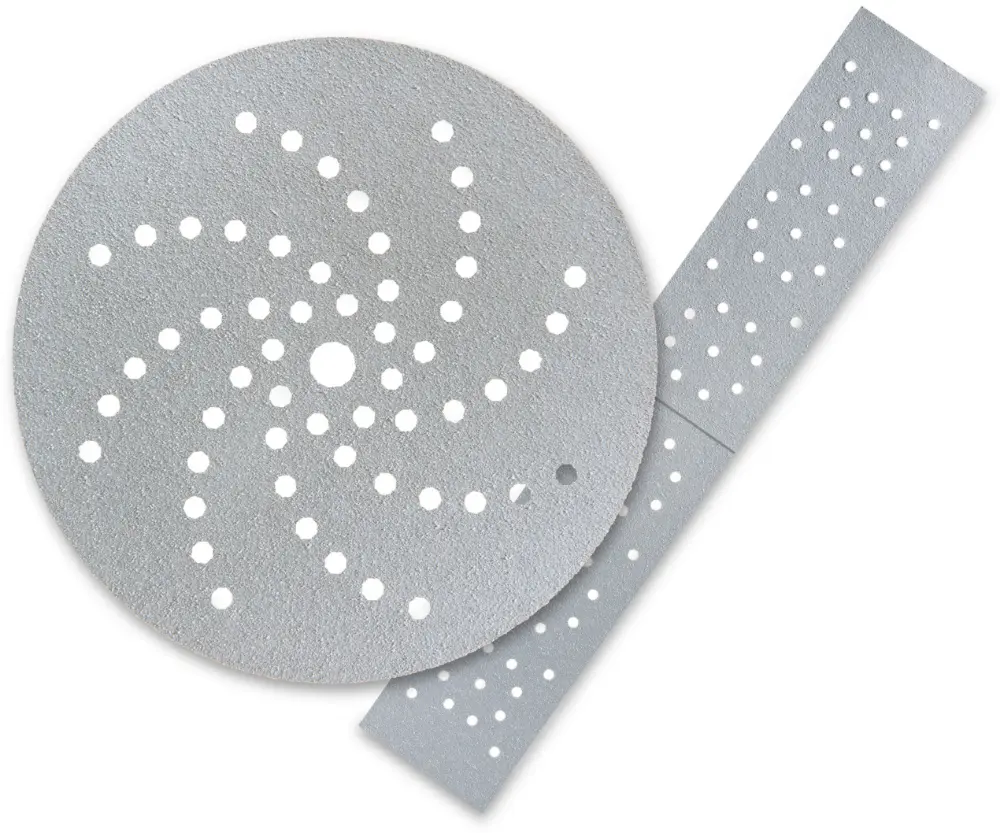

Een optimale afzuiging is cruciaal voor het schuurresultaat. Als een schuurmiddel verzadigd is met stof, veroorzaakt dat niet enkel een verstopping van de machine, maar leidt dat ook tot schade van het te herstellen oppervlak en een kortere standtijd van het schuurmiddel. Ook de hersteller zelf heeft het overigens niet voor een stofrijke omgeving. Zowel het aantal, de grootte en de vorm van de gaten als hun positie zijn bepalend voor de afzuigcapaciteit. Het gebruik van lasertechniek bij de confectie van schuurmiddelen maakt het mogelijk om schuurschijven met heel kleine gaten en een groter aantal gaten per schijf te produceren. Die techniek wordt tegenwoordig vooral gebruikt bij de productie van schuurschijven met multiperforatie.

Universeel materiaal voor gebruiksgemak

Gatenpatronen voor schuurpapier worden tegenwoordig overigens zo bedacht dat ze op alle apparaten van de fabrikant passen. Eenzelfde denkpiste wordt bewandeld wat betreft stroken voorgeperforeerd schuurpapier die af te scheuren zijn op maat van de verschillende handblokken in het aanbod.

Met medewerking van: SIA Abrasives