CRUCIALE BEGRIPPEN

PRODUCTIE VOLGENS SERIE OF PRODUCTIE PER RAAM

Bij de productie per raam wordt geproduceerd volgens opdracht, d.w.z. alle kozijn- en bijbehorende vleugeldelen worden ongeacht de lengte of vorm na elkaar geproduceerd. Ideale machines hiervoor zijn enkelvoudige hoekopstellingen of CNC-bewerkingscenters voor zeer flexibele eisen in de productie, bv. voor ronde ramen of willekeurige vormen.

ENKEL, DUBBEL OF MEERDERE DELEN IN KOPSE BEWERKING

Bij enkele delen in serie worden dubbelzijdige pennenbanken (alleskunners) ingezet. Een deel wordt bv. op een transportketting gespannen en aan beide zijden bewerkt. Bij extreem hoge productie-eisen worden ook meerdere delen direct na elkaar opgespannen. Hiermee wordt een zeer hoge productiecapaciteit bekomen, maar geen flexibiliteit.

Bij dubbelkopse bewerkingen worden twee stukken met dezelfde lengte en kopse bewerking opgespannen tegen elkaar en door een éénzijdige penmachine gevoerd. Dit principe wordt toegepast bij het merendeel van de ramenhoeken. Hierbij worden de stukken na het pennen meestal automatisch doorgegeven in de langsprofileermachine. Wanneer bij het schaven al een glaslijst uitgezaagd werd, dienen de stukken in de juiste positie tegen elkaar te liggen. Hiermee wordt de productiecapaciteit verhoogd en blijft de flexibiliteit behouden.

KADERPRODUCTIE OF AFGEWERKTE STUKFABRICATIE

Bij kaderproductie wordt het verlijmde kader van de vleugel (of zelfs van het kozijn) nadien omgefreesd. Dit is op heden de meest gebruikte productiemethode specifiek voor vleugelkaders.

Bij de afgewerkte stukfabricatie worden alle noodzakelijke kopse bewerkingen, naar keuze ook pen- en gatprofileringen, alsook alle langsprofileringen, boringen en uitfrezingen voor beslag ... in één opspanning of doorloop gefreesd. Na de machinale bewerking kan direct samengesteld (verlijmd) worden. Hierdoor valt de omfreesbewerking weg. Men heeft minder plaats nodig om de verlijmde halffabricaten te stapelen, alsook minder diverse machines en men heeft de mogelijkheid om eventueel direct een kopse beschermingslaag aan te brengen. Dit alles maakt dat deze manier van fabriceren graag wordt toegepast.

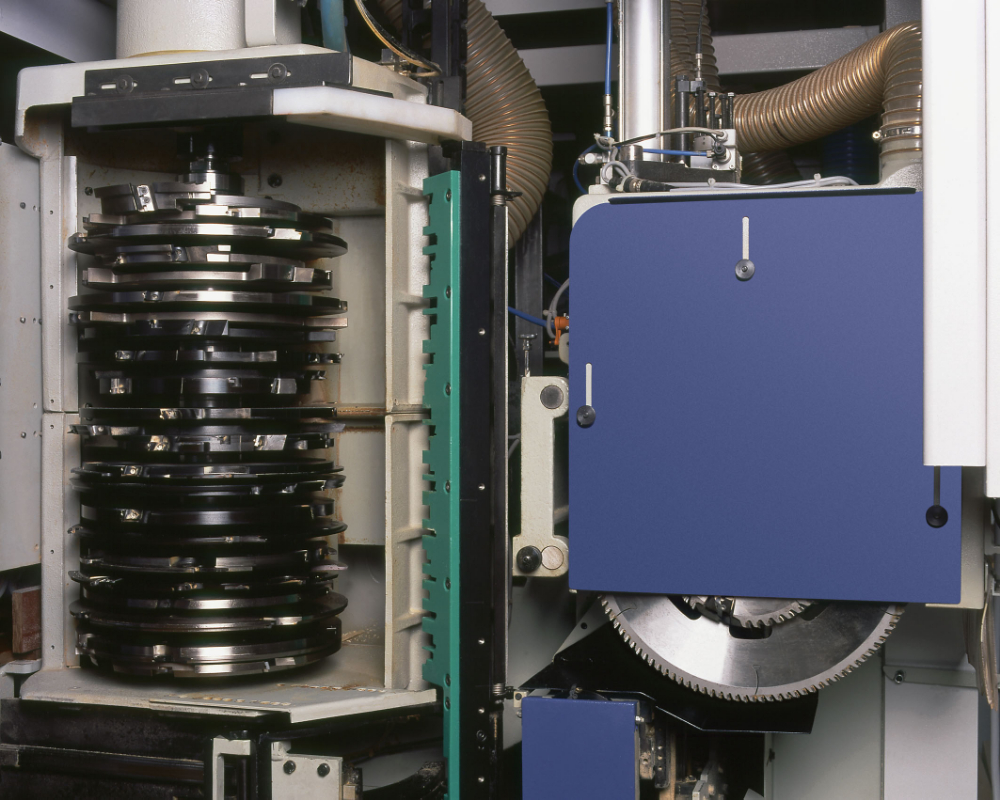

COMPLETE GEREEDSCHAPSSETS OF PROFIELSPLITTING

Wanneer men een samengestelde gereedschapsset beschouwt, gemonteerd op één bus of houder die in één bewerking een profilering maakt, spreekt men van een vaste of complete gereedschapsset. Deze sets worden gebruikt op conventionele tafelfreesmachines (topies) alsook op grotere raamproductiemachines zoals ramenhoeken. Het voordeel is de absolute profielconstante fabricatie met duidelijk zicht per profiel. Profielveranderingen (bv. andere houtdiktes) zijn meestal gekoppeld aan een ombouw van deze gereedschapssets.

Profielsplitting, daarentegen, wil zeggen dat de noodzakelijke freesbewerkingen om een profiel te bekomen, door meerdere assen met opgesplitste gereedschappen na elkaar tot stand komt. De opgesplitste gereedschappen worden d.m.v. elektronisch gestuurde assen juist gepositioneerd om zo variabele profielen enkel door programmatie en zonder gereedschapsombouw te bekomen. De vereiste om een zeer flexibel assortiment aan profielen te kunnen frezen zonder dure omschakeltijden (stilstand van de machine voor ombouw), en met een zo beperkt mogelijk aantal assen zoveel mogelijk diverse profielen aan te kunnen, wordt hiermee bereikt. De machinetechniek vraagt hier wel bijzondere aandacht. Het is slechts mogelijk met meerdere, in één doorloop na elkaar opgestelde verticale en horizontale assen een royaal profielaanbod aan te kunnen. Dubbele of meervoudige passages voorbij dezelfde assen kunnen de variabiliteit van de profielen wezenlijk verhogen en dus ook de flexibiliteit van de machine. Voor dit soort machines is een professionele toolplanning onontbeerlijk. De opstelling van de gereedschappen bepaalt de mate van productiviteit van deze machine, gekoppeld aan de afwerkingsgraad. Kortom: de winstgevendheid van de installatie.

Bij de aanvang van de toolplanning is het een noodzaak de hoofdprofielen te onderscheiden van bijprofielen. De hoofdprofielen vereisen een minimale doorlooptijd en de bijprofielen moeten zo variabel mogelijk geproduceerd worden. Alle profielen dienen bij de aanvang van het splittingsplan gekend te zijn (je hebt immers alle stukken van een puzzel nodig om ze te kunnen maken). Dit wil zeggen dat zodra het splittingsplan opgemaakt is en alle assen volledig benut zijn, zonder nog extra vrije ruimte, bijkomende profielen in een later stadium niet meer mogelijk zijn.