PRODUCTIESYSTEMEN

CONVENTIONELE TOPIE EN PENNENBANK

Hierbij worden uitsluitend gereedschappen in 'MAN'-uitvoering gebruikt. De gereedschappen worden met behulp van een nulring afgesteld op de machines: zowel de hoogte-instelling als de diepte van de freesaanslag. Per profiel wordt een gereedschapsset ingezet op vaste bus. Flexibiliteit in profiel (bv. verschillende houtdiktes) kan met eenvoudige ombouw van de gereedschapssets. Dit kan door gereedschappen los te schroeven of door op voorhand gesplitste bussen toe te passen. Elk van deze systemen heeft zijn voor- en nadelen. Productiecapaciteit van dit systeem: circa 5 à 10 ramen per shift. Hiermee wordt enkel het machinewerk geteld aan topie en pennenbank. Het extra machinale werk voor de beslagboringen of -frezingen is niet inbegrepen. Dit kan zeer sterk uiteenlopen en hangt af van o.a. het gebruikte raambeslagsysteem en de voorhanden zijnde boor- en freesmachines. Ook het aspect voorfrezen wordt hier niet ingerekend.

RAMENHOEK

Een hoekopstelling maakt een just-in-timeproductie mogelijk zonder tussenstapelen van de stukken die uit de penmachine komen. Alle stukken worden in doorloop afgekort, pen- en gatgefreesd en langsgeprofileerd. Met dezelfde machine worden de verlijmde vleugels (eventueel kaders) omgefreesd. De gereedschappen worden op assen geplaatst die door vaste sprongen ofwel door NC-sturing verticaal gepositioneerd kunnen worden. Bij een te grote diversiteit aan profielen, moeten, afhankelijk van het aantal assen en hun lengte, al dan niet gereedschappen van de machine gewisseld worden. Dit kan dan terug gebeuren met vaste sets of gesplitte bussen. Om gereedschappen eenvoudig van en op de machine te plaatsen, wordt het best gebruik- gemaakt van speciale adapters. Dit voorkomt vroegtijdige schade aan de assen en gereedschapsbussen. Productiecapaciteit van dit systeem: circa 60 à 80 ramen per shift. Hiermee worden enkel de machinale bewerkingen, die vallen onder de ramenhoek, in rekening gebracht. Extra voordelen: met deze capaciteit kan, indien er voldoende assen zijn, voorgefreesd worden. Behalve tijdwinst door tussen langs- en dwarsbewerking niet te hoeven tussenstapelen, heeft men ook het voordeel van plaatsbesparing. Bij het omfrezen wordt door een meeloopas zonder uitbreuk gefreesd. Men bereikt op deze machines de maximale productiecapaciteit wanneer alle voorziene profielen in één doorloop en zonder gereedschapswissels gefreesd kunnen worden. Bij een te grote diversiteit aan profielen moet bij deze machine omgebouwd en/of gewisseld worden, wat de capaciteit terug naar beneden duwt.

elektronisch verlopen, waardoor men sneller, flexibeler en met

een kleinere foutenmarge kan werken

GEAVANCEERDE RAMENHOEK

Grotere hoekopstellingen hebben meerdere assen na elkaar, waardoor het ombouwen van machine en gereedschappen geen noodzaak meer is. Deze installaties zijn bedoeld voor profielsplitting. Door de opstelling van meerdere assen na elkaar, wordt voor- en finish- gefreesd in één doorloop. Variabele raamtypes kunnen met dezelfde gereedschappen, dus zonder wissels, geproduceerd worden, waardoor stilstanden voor ombouw uitgesloten zijn. Bij deze machines is het ook mogelijk te produceren volgens afgewerkte stukfabricatie. Belangrijke eis inzake nauwkeurigheid: door het feit dat verschillende assen zich juist moeten positioneren om één profiel te frezen, mag de herpositionerings-nauwkeurigheid van de assen de rondloopnauwkeurigheid van de gereedschappen (max. 0,05 mm) niet overschrijden. De assen kunnen zich axiaal en radiaal positioneren. Productiecapaciteit van dit systeem: circa 60 à 80 ramen per shift, maar met speciale lay-outplanningen kunnen deze capaciteiten hoger uitvallen. Een ramenhoek met uitneembare (wisselbare) assen zorgt dat de machine compact blijft zoals een conventionele ramenhoek, maar biedt ook flexibiliteit door een snelle ombouw via de assen mogelijk te maken. Hoekopstellingen waarbij CNC-componenten aanwezig zijn, bv. een gereedschapsmagazijn voor automatische gereedschapswissel, halen uit deze componenten hun flexibiliteit. Wanneer na de investering zich nieuwe profielen aandienen, kunnen deze gemakkelijk via de CNC-wisselaars in de machine geïntegreerd worden. Een roterend magazijn (wisselaar) met freesmotor in lijn met conventionele assen opstellen, zorgt op deze plaats voor meer capaciteit om gereedschap in positie te laten komen. Eén wisselaar bergt meer gereedschappen op dan één as en men kan ze ook gemakkelijker wisselen. Een extra wisselaar bij de pennenassen maakt het bv. mogelijk om tijdens de dwarsprofilering ook verstekken van glaslijsten te frezen, drevels te boren voor tussenposten en regels, krukgaten te boren/frezen of eventueel slotkasten te frezen… Hierbij moet rekening gehouden worden met het feit dat dit soort bewerkingen de machine kan doen vertragen en dus de capaciteit naar beneden haalt.

ONDERLING VERBONDEN MACHINES

Voor hogere productieaantallen (industrieel niveau) worden individuele machines door transportbanden met elkaar verbonden. De oorspronkelijke versies van profileerbanken en dubbele penmachines staan lengte-onafhankelijk opgesteld. Gezamenlijke bewerking van de stukken worden in doorloop, stuksgewijs doorgevoerd.

EENVOUDIGE CNC-MACHINE MET ZWANENHALS

Om ramen te kunnen produceren op een eenvoudige CNC-machine dient men toch enkele overwegingen in acht te nemen.

- Toe te passen hoekverbinding? Pen-gat of tegenprofilering met drevel of schroeven? Naargelang de keuze van de verbinding zal het soms onmogelijk zijn om met bepaalde CNC-machines te werken. Denk hierbij aan max. diameters, gewicht en toerentallen die de gereedschappen moeten hebben voor dit werk.

- Heeft de freesmotor voldoende vermogen (kW) en is ze stabiel genoeg om de zware verspaningen aan te kunnen?

- Is de opspanning van de stukken voldoende? We denken hierbij vooral aan klemmen i.p.v. vacuümcups. De klemmen moeten naast het verhinderen dat de stukken verschuiven, bovendien zorgen dat ze tijdens de verspaning trillingsvrij op de machine blijven liggen. Stukken die niet 100% vast liggen, hebben kwalijke gevolgen: ze zorgen voor gereedschapsbreuk of voor oneffen profileringen, gereedschappen met overlappende sneden die een glad freesbeeld moeten geven tonen in plaats daarvan (horizontale) lijnen, de gewenste of de voor het gereedschap noodzakelijke aanvoersnelheden kunnen niet gehaald worden enz.

Om al deze redenen mag men ervan uitgaan dat CNC-bewerkingscentra die enkel en alleen ontwikkeld zijn voor plaatbewerking, niet geschikt zijn voor de productie van houten ramen.

UITRUSTING VAN DE CNC-MACHINE

Wanneer met één freesmotor gewerkt wordt, moet men er rekening mee houden dat alle bewerkingen hiermee dienen te gebeuren. Gereedschapssplitting kan in dit geval, maar is zeer tijdrovend (na elke bewerking moet gewisseld worden). Een tweede freesmotor of aggregaat maakt het mogelijk met splitting te frezen zonder gereedschapswissel. Dat is het geval wanneer met de twee motoren in één doorloop gewerkt kan worden. Twee motoren is bij dit soort machines eerder zeldzaam. Een gereedschapsmagazijn dat roterend is en met de motor meeloopt, geeft als voordeel snellere wissels, maar kent een beperking van gereedschapsgewicht en -diameter. Meestal kan slechts de helft van de opgegeven gereedschapsplaatsen benut worden. De overige plaatsen kunnen aangevuld worden met boor- of bovenfrees- (kleine diameters) gereedschappen. Lineaire gereedschapsmagazijnen hebben als voordeel dat grotere gereedschapsdiameters mogelijk zijn en dat het magazijn minder plaats in de machine inneemt. Bij de keuze van de capaciteit van het magazijn moet men ervoor zorgen dat het aantal opslagplaatsen in het magazijn voldoende is om één type raam zonder manuele wissels aan te kunnen.

Wanneer geen vijfassige motor aanwezig is, dienen alle horizontale bewerkingen zoals drevelgaten, boor en freeswerk voor beslag … met hoekoverbrengingsaggregaten te gebeuren. Die aggregaten hebben hun prijs en zijn beperkt in vermogen, continuïteit (werkingstijd zonder afkoelpauze) en nemen veel plaats in binnen het gereedschapsmagazijn.

Door meerdere profileringen in een gereedschapsset onder elkaar te plaatsen, wint men bij deze machines belangrijke wisseltijden. Hiervoor heeft de machine een voldoende hoge z-as, hoge onderfreeshoogte (= vrije hoogte onder het opspanvlak) en een hoog toelaatbaar gereedschapsgewicht nodig.

Automatische klemmen maken productie mogelijk volgens afgewerkte stukfabricatie. Omwille van de vereiste nauwkeurigheid is het bij dit type van productie niet aangewezen stukken meerdere malen te positioneren tegen de aanslagen. Fabricatie waarbij de stukken gedurende het gehele proces geklemd worden, zijn hier aangewezen. Het automatisch overnemen van het profiel door de klemmen is dus een noodzaak.

Een machine met een automatisch laadsysteem zorgt dat die een tijd manloos kan werken.

Chipcodering van de gereedschappen zorgt voor een foutloos gebruik en verlaagt de kans op zware beschadiging door gereedschapscrashes. Op deze chip worden door de gereedschapsfabrikant o.a. volgende data beschreven: alle gereedschapsparameters, inzetdata, afbeelding, bij eventueel naslijpbaar gereedschap de correcties, aantal lopende meters …

Spanenbegeleidingskappen op het gereedschap zijn mogelijk op machines waarvoor de fabrikant geen geïntegreerde oplossing aanbiedt. Ze zorgen beide voor een verbeterde afvoer van de spanen naar de stofafzuiging. De mogelijke productiecapaciteit van dit type productiesysteem ligt rond de 15 à 25 ramen per shift.

CNC-MACHINES ALS DOORLOOPINSTALLATIE

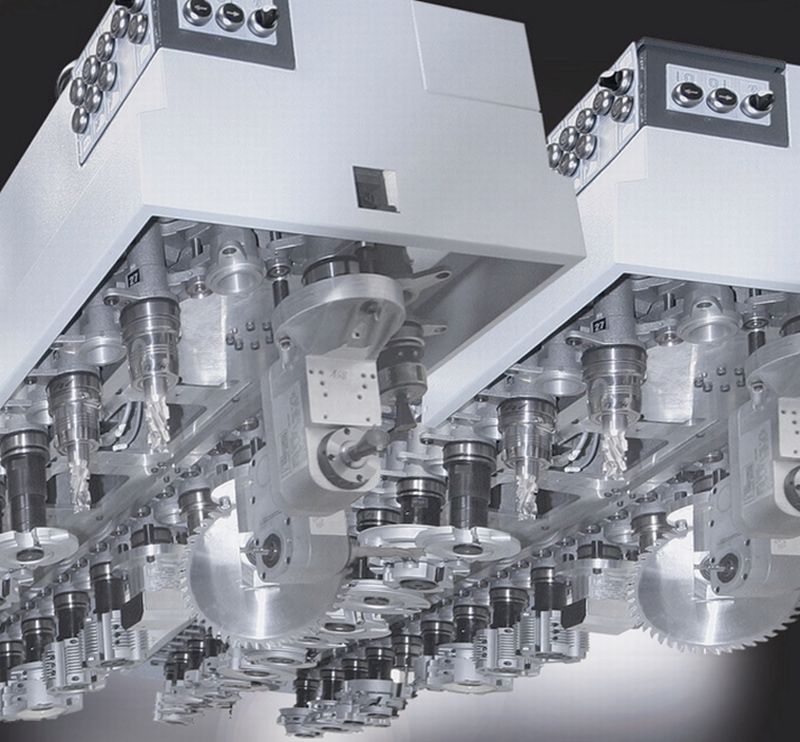

Hier hangen een of meerdere, al dan niet meerassige motoren, boorspindels, freesaggregaten, zaagaggregaat … aan één portaal (brug) of meerdere in lijn opgestelde portalen. De werkstukken worden op een invoertafel gelegd of automatisch ingevoerd, spantangen nemen de stukken mee in de machine en voeren ze in de x-richting voorbij de frees- en booras(sen). De assen nemen de y- en z-bewegingen en, indien voorzien, de c-, a- en/of b-bewegingen. De interpolatie tussen de a-, b- en c-as noemen we de vijfassengestuurde motoren. De wijze waarop de spantangen met het stuk bewegen, in x en/of y, is afhankelijk van het machinefabricaat.

Als door de uitvoering of bouwwijze van de machine enkel gefreesd kan worden met spantangen die het stuk doorvoeren, is het enkel mogelijk te fabriceren via afgewerkte stukfabricatie. Een aantal machinefabrikanten bieden daarom als optie een geïntegreerde tafel (zoals bij een gewone CNC) aan. Hier kan men dus bv. een deur of ronde ramen met kleine radius omfrezen mits een eventuele ombouw van de machine. Om alle zijden van de stukken te kunnen bewerken, kunnen de stukken foutloos overgenomen worden door tegenoverliggende spantangen. Het spreekt voor zich dat hoe meer motoren of aggregaten in één lijn kunnen werken, hoe efficiënter (sneller) de machine wordt. Het concept kan eveneens uitgebreid worden door dubbele tafels of rijen spantangen. Zo kunnen meerdere stukken gelijktijdig in de machine bewerkt worden en kan men met deze flexibele machine toch in seriewerk beginnen denken, wat voor industrieel gebruik wenselijk is. Zo kan men gelijksoortige stukken samenhouden en na elkaar in de machine afwerken, dit in tegenstelling tot het produceren per raamkader. De stukken dienen bij de output opnieuw gesorteerd te worden. Dat kan via een barcode die op de stukken gebrand of geprint wordt. Ook kunnen uitvoerbuffers de stukken automatisch sorteren. Een tweede portaal kan de capaciteit verdubbelen. De mogelijke productiecapaciteit van dit soort machines is sterk uiteenlopend, omdat ze gebouwd worden op maat van de koper. Door meerdere eenheden in lijn te plaatsen kan men gemakkelijk tot meer dan honderd ramen per shift produceren. Gemiddeld genomen kan men per portaal met twee motoren ca. 25 à 35 ramen aan per shift.