DES NOTIONS CRUCIALES

PRODUCTION EN SERIE OU PRODUCTION PAR CHASSIS

Lors de la production en série, toutes les pièces au profil identique avec plus ou moins la même longueur sont triées dans la préparation du travail, pour les produire à la suite avec un minimum de réglages de machine. Ici, les configurations de machines doubles avec une capacité de production énorme sont idéales.

Lors de la production en série, toutes les pièces au profil identique avec plus ou moins la même longueur sont triées dans la préparation du travail, pour les produire à la suite avec un minimum de réglages de machine. Ici, les configurations de machines doubles avec une capacité de production énorme sont idéales.

Lors de la production par châssis, on produit selon la commande. Tous les éléments de cadre et de vantail correspondants sont produits à la suite indépendamment de la longueur ou de la forme. Ici, des machines idéales sont des centres d'usinage à châssis simples ou des centres d'usinage CNC pour des exigences de production très flexibles, par ex. pour des fenêtres rondes ou des formes irrégulières.

SIMPLES, DOUBLES OU PLUSIEURS ELEMENTS EN USINAGE EN BOUT

Pour des éléments simples en série, on utilise des doubles tenonneuses (polyvalentes). Un élément est par ex. serré sur une chaîne de transport et usiné des deux côtés. En cas d'exigences de production extrêmement strictes, plusieurs éléments sont aussi serrés directement à la suite. Cela permet une capacité de production énorme mais pas de flexibilité.

Lors d'usinages en double bout, deux pièces de la même longueur et avec le même usinage en bout sont serrées l'une contre l'autre et passent par une tenonneuse une face. Ce principe est appliqué sur la majorité des centres d'usinage à châssis. Ici, les pièces sont généralement passées automatiquement après le tenonnage dans la profileuse longitudinale. Lorsqu'une parclose a déjà été réalisée lors du rabotage, les pièces doivent être dans la bonne position. La capacité de production est ainsi accrue et la flexibilité est maintenue.

PRODUCTION DE CADRE OU FABRICATION DE PIECE FINIE

Lors de la production de cadre, le cadre collé du vantail (ou même du chambranle) est ensuite fraisé autour. Il s'agit actuellement de la méthode de production la plus utilisée spécifiquement pour les cadres de vantail.

Lors de la fabrication de pièce finie, tous les usinages de bout nécessaires, éventuellement aussi les profilages de tenon et mortaise, ainsi que tous les profilages longitudinaux, les perçages et les fraisages pour la ferrure... sont réalisés en un seul serrage ou passage. Après l'usinage à la machine, on peut directement assembler (coller). Le fraisage autour disparaît ainsi. Il faut moins de place pour empiler les produits semi-finis collés, et moins de machines diverses. On a aussi la possibilité d'appliquer éventuellement directement une couche de protection en bout. Cette méthode de fabrication est dès lors toujours appliquée volontiers.

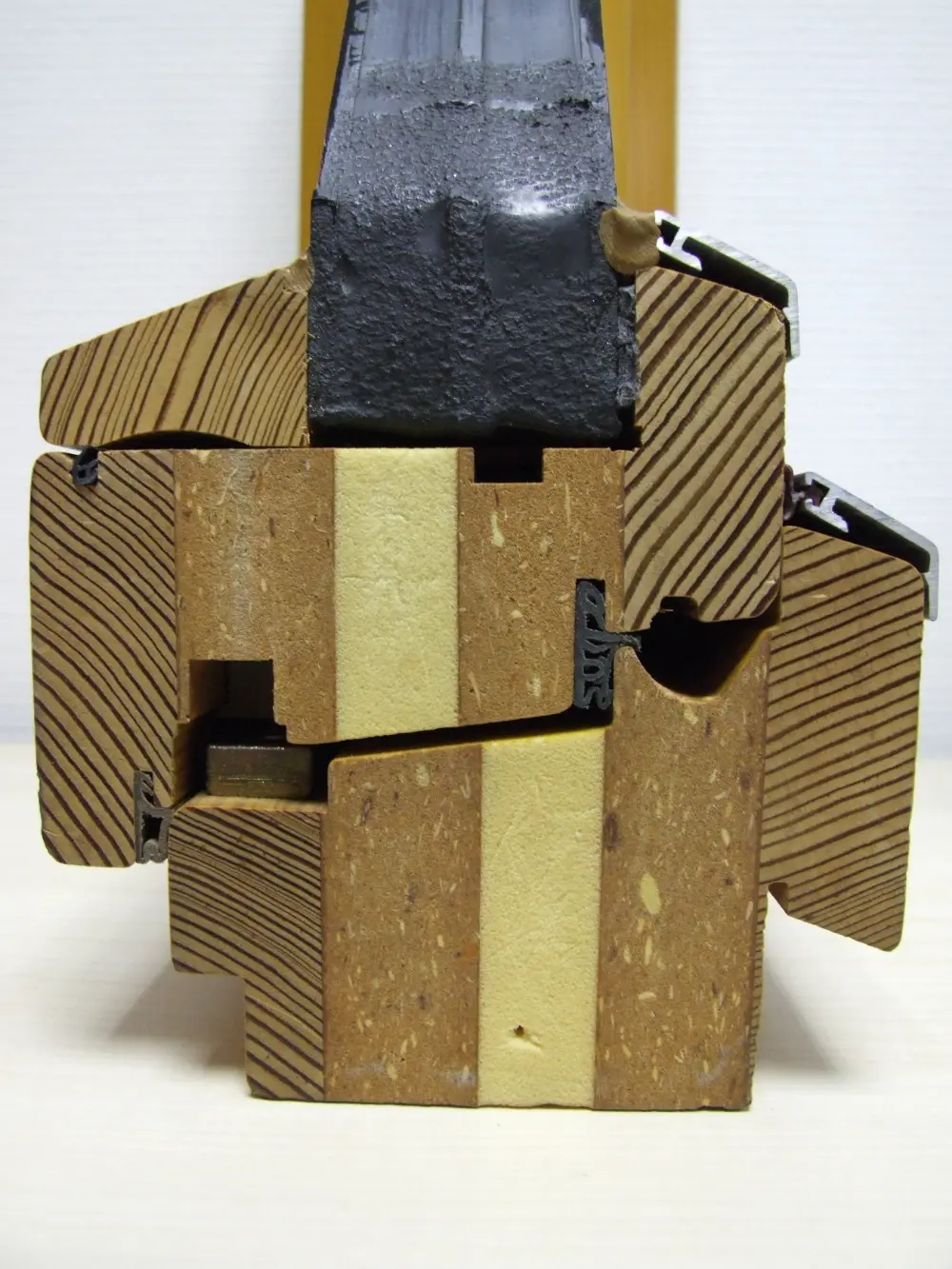

JEUX D'OUTILS COMPLETS OU SPLITTING

Lorsqu'on observe un jeu d'outils composé monté sur une bague ou un porte-outil réalisant un profilage en un seul usinage, on parle de jeu d'outils fixe ou complet. Ces jeux sont utilisés sur les fraiseuses à table conventionnelles (toupies) ainsi que sur les plus grosses machines de production de fenêtres comme les centres d'usinage à châssis. L'avantage est la constance de profils absolue avec une vue claire par profil. Les changements de profil (ex. autres épaisseurs de bois) sont généralement couplés à une transformation de ces jeux d'outils.

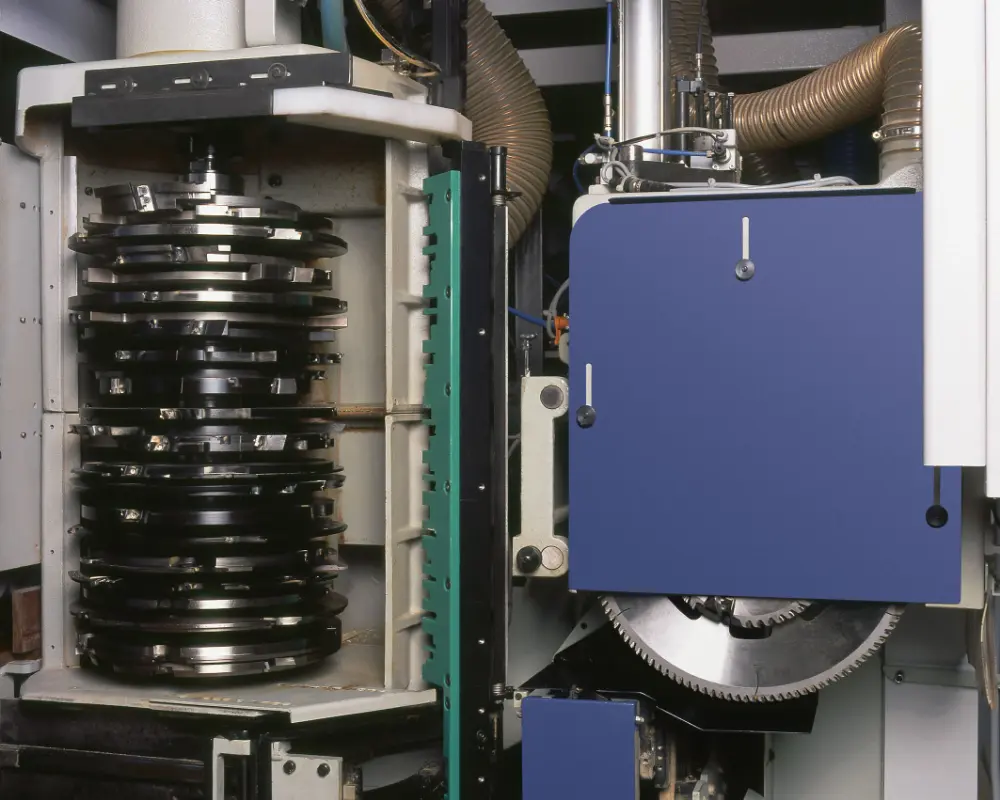

Le splitting signifie, en revanche, que les fraisages nécessaires pour obtenir un profil sont réalisés par plusieurs arbres à outils séparés à la suite. Les outils séparés sont positionnés correctement au moyen d'arbres à commande électronique afin d'obtenir ainsi des profils variables uniquement grâce à la programmation et sans transformation d'outils. L'exigence de pouvoir fraiser un assortiment très flexible de profils sans temps de changement coûteux (arrêt de la machine pour transformation), et de venir à bout d'un maximum de profils divers avec un nombre d'axes le plus limité possible est ainsi satisfaite. La technique de machine exige ici une attention particulière. Une vaste offre de profils n'est possible qu'avec plusieurs axes verticaux et horizontaux disposés à la suite en un passage. Deux ou plusieurs passages sur les mêmes axes peuvent accroître sérieusement la variabilité des profils et donc la flexibilité de la machine. Pour ce type de machines, une planification d'outils professionnelle est indispensable. La configuration des outils détermine le degré de productivité de cette machine, ainsi que le degré de finition. En bref: la rentabilité de l'installation.

Au début de la planification d'outils, il faut faire une distinction entre les profils principaux et les profils secondaires. Les profils principaux exigent un temps de production minimal et les profils secondaires doivent être produits de la manière la plus variable possible. Tous les profils doivent être connus au début du plan de splitting (il faut, en effet, toutes les pièces d'un puzzle pour pouvoir le faire). Dès que ce plan de splitting est établi et que tous les axes sont pleinement utilisés, sans espace libre restant, des profils supplémentaires ne sont donc plus possibles ultérieurement.