"L'accumulation des connaissances autour des processus est également crucial pour les PME"

Karel Kellens (KU Leuven) nous parle de la robotique et l'outillage en bout de bras

Un projet de robot ne peut être qualifié de méticuleusement pensé que si l'outillage en bout de bras a également été envisagé. Nous ne voulons pas jeter en pâture les entreprises qui se sont creusé la tête en vain sur cette branche difficile de la robotique industrielle. En tant que l'un des fondateurs d'Acrogrip, Karel Kellens en sait quelque chose. Ce laboratoire industriel aide les entreprises, entre autres, à mieux manipuler leurs produits.

Qui est Karel Kellens?

Qui est Karel Kellens?

La mécatronique est un peu le fil conducteur de la carrière de Karel Kellens. En soi, cela n'a rien d'étonnant, puisque son père et son grand-père tenaient leur propre garage. Il a donc été baigné dans la technique dès son plus jeune âge. Après avoir étudié les Sciences industrielles dans l'enseignement secondaire, il s'est logiquement orienté vers l'Ingénierie industrielle dans l'enseignement supérieur. Après une première expérience professionnelle au sein de la société néerlandaise VIRO Engineering et des missions chez ASML et Philips Applied Technologies, il a été appelé dans les milieux universitaires, plus précisément à la KU Leuven.

"J'ai mené des recherches sur l'efficacité énergétique et la reconception des machines de production pour mon doctorat entre 2008 et 2013. En soi, je n'ai pas commencé mes recherches à la KU Leuven avec l'ambition d'une carrière académique à long terme mais petit à petit, des opportunités intéressantes se sont présentées. C'est ainsi que je me suis retrouvé dans la robotique, en me concentrant principalement sur le côté mécatronique, comme l'outillage en bout de bras et la configuration des systèmes robotiques. Le fait d'avoir une expérience en entreprise m'aide à évaluer correctement les défis des entreprises. Ainsi, l'importance des budgets, de la robustesse, de la convivialité, des niveaux TRL, etc. ne m'est certainement pas étrangère, puisque j'en ai fait l'expérience moi-même."

principales Évolutions de la robotique

Karel Kellens: "Le coût d'entrée de la robotique industrielle devient plus accessible et atteint un niveau que la plupart des entreprises peuvent se permettre. Il y a 20 ou 30 ans, la robotique industrielle était limitée à la production de masse pour les grandes lignes de production, comme dans le secteur automobile. Les lignes ont été construites pour effectuer le même mouvement ou la même opération parfois des millions de fois. Aujourd'hui, nous constatons que les robots industriels peuvent également être de plus en plus utilisés pour les petites séries de production, parfois même pour des pièces uniques."

"En d'autres termes, la flexibilité s'est considérablement accrue, avec un outillage capable de gérer plusieurs produits et avec des temps de changement drastiquement réduits. En outre, les produits eux-mêmes ont également changé, avec une évolution des produits rigides vers des produits plutôt flexibles. Pensez aux produits déformables ou à la singularité des produits alimentaires. Les entreprises veulent manipuler ces produits avec un certain degré de précision afin qu'ils soient prêts à être traités dans le reste de leur processus. Automatiser un environnement moderne plutôt non structuré est beaucoup plus complexe que l'environnement structuré auquel nous étions habitués dans le passé. C'est aussi pour ça que je ne pense pas que le robot remplacera complètement l'humain: je vois plutôt ça comme une collaboration, qui donne un meilleur résultat que la pure somme des deux."

La technologie est mature, le marché des PME doit suivre

Karel Kellens: "Si nous examinons le marché des robots industriels, nous constatons des évolutions positives. Avant, il n'y avait que quelques marques de qualité et une multitude de marques de moindre qualité. Aujourd'hui, le choix se porte davantage sur les bonnes marques et les très bonnes marques. Le marché est devenu non seulement plus qualitatif, mais aussi plus large avec plusieurs nouveaux acteurs qui abordent le marché d'une manière saine et agressive. Cela a également forcé les valeurs sûres à suivre le mouvement dans certaines évolutions, le cobot étant l'exemple le plus évident."

"Aujourd'hui, nous constatons que beaucoup de PME – sans généraliser – ne se sont pas encore lancées dans l'automatisation. Elles effectuent encore beaucoup d'opérations manuellement. Elles ont donc encore souvent besoin d'acquérir de nombreuses connaissances en matière d'automatisation. Le risque est qu'elles doivent s'en remettre à une entreprise extérieure pour acquérir ces connaissances, ce qui peut les soumettre immédiatement au bon vouloir de cette dernière. Les entreprises doivent s'assurer qu'elles peuvent conserver leur indépendance, qu'elles peuvent apporter des changements ou reprogrammer certaines choses elles-mêmes. Les petites et moyennes entreprises excellent dans la connaissance de leur produit, mais du côté des processus, elles sont souvent encore (trop) faibles. Avec les intégrateurs, c'est tout le contraire. Nous devons donc nous efforcer d'optimiser les deux piliers, en créant un partenariat entre les deux au lieu d'une relation de dépendance."

"Aujourd'hui, nous constatons que beaucoup de PME ne se sont pas encore lancées dans l'automatisation. Elles effectuent encore beaucoup d'opérations manuellement"

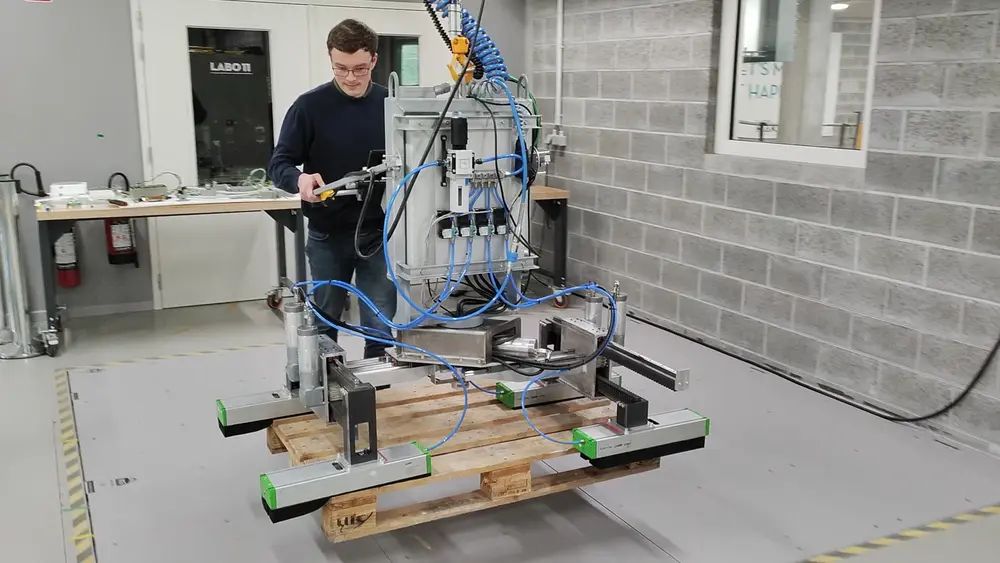

Le professeur Karel Kellens est l'un des fondateurs d'Acrogrip, un laboratoire vivant industriel au sein du groupe de recherche en robotique de la KU Leuven et de Flanders Make. Dans ce laboratoire vivant, les entreprises peuvent effectuer des tests sur la périphérie du robot (y compris les préhenseurs, les caméras, les capteurs, etc.) nécessaire à la manipulation des produits

Centre de recherche Acrogrip

Le professeur Karel Kellens est l'une des fondateurs d'Acrogrip, un laboratoire industriel au sein du groupe de recherche en robotique de la KU Leuven et de Flanders Make, qui se concentre sur la périphérie des robots (par exemple, les préhenseurs, les caméras, les capteurs, etc.) nécessaire à la manipulation des produits. Le groupe cible de ce projet comprend les utilisateurs finaux et les intégrateurs de différents secteurs tels que l'industrie manufacturière, le secteur alimentaire et le secteur de la logistique/distribution, avec un accent particulier sur l'employabilité et la valorisation rapide des résultats du projet au sein des PME et des entreprises sans département de R&D poussé. En outre, les résultats sont également utiles pour les grandes entreprises et facilement applicables à d'autres secteurs tels que, par exemple, l'agriculture, le recyclage et les soins de santé. Mais pourquoi un tel centre est-il nécessaire?

Karel Kellens: "Le besoin accru de flexibilité dû à une plus grande variété de produits a évidemment un impact important sur la périphérie du robot. Nous le constatons aussi clairement sur le marché des fournisseurs de technologies. Les entreprises avaient l'habitude de fournir une seule pièce dans le cadre d'un projet de robotique: soit juste le robot, soit juste le préhenseur, soit juste le système de vision. Aujourd'hui, nous constatons que les fournisseurs et les intégrateurs veulent beaucoup plus proposer une solution globale, car ils ont remarqué que les clients restaient souvent bloqués sur l'outillage en bout de bras."

"Acrogrip veut aider les utilisateurs à trouver la bonne solution de préhension. Pour ce faire, nous travaillons avec une large palette de fournisseurs de technologies, d'intégrateurs et d'utilisateurs finaux. Lorsque les utilisateurs finaux sont bloqués au cours de leur parcours d'automatisation, il arrive parfois qu'ils négligent certaines possibilités. Par exemple, si leur intégrateur ne travaille qu'avec une marque fixe, cela exclue déjà une grande partie des possibilités du marché. Notre approche est indépendante de la marque, nous n'avons pas à tenir compte d'intérêts commerciaux. Nous pouvons aussi généralement passer un peu plus de temps à explorer une solution potentielle."

"Ces solutions peuvent finir par être très diverses. Des doigts intelligents, des préhenseurs combinés ou une modification des systèmes d'alimentation: il existe tellement de possibilités pour améliorer un système. Nous disposons d'une grande expertise dans tous les domaines de la robotique: préhenseurs, vision par ordinateur, planification de trajectoire, random bin picking, sécurité, collaboration homme/robot, etc. Cela nous permet souvent de créer une solution globale. Mais nous ne livrons pas d'installation complètement terminée. Nous fournissons nos informations à l'utilisateur, mais c'est à lui, avec ou sans son intégrateur, qu'il revient de développer et de mettre en œuvre la solution. Les entreprises intéressées sont toujours les bienvenues pour visiter notre laboratoire à l'adresse www.acrogrip.be."

Vers des préhenseurs hybrides?

Karel Kellens: "Une évolution frappante dans le monde des préhenseurs est le passage de préhenseurs rigides à des solutions plus flexibles. Les soft grippers sont à l'autre extrémité du spectre. Ils s'adaptent à la forme du produit, mais le défi à relever ici reste souvent la précision et la charge utile limitée. C'est pourquoi les systèmes hybrides combinant le meilleur des deux mondes sont désormais très attendus. Ici, la rigidité du préhenseur peut être modifiée dans le temps en appliquant un certain nombre de triggers. Le préhenseur devient donc flexible pendant la préhension, mais adopte les propriétés d'un préhenseur rigide lorsque c'est possible et souhaitable. Ainsi, la rapidité et la précision du processus sont maintenues dans une certaine mesure. Actuellement, nous voyons même des études intéressantes en cours sur les préhenseurs souples qui sont déclenchés sans logique ni capteurs mais de manière purement mécanique. Ce n'est qu'une question de temps avant que ce type d'application ne soit également accepté par l'industrie."

"Il s'agit de systèmes hybrides très attendus qui offrent une flexibilité entre les préhenseurs rigides et les préhenseurs souples"