Comment approvisionner efficacement vos machines en produits?

Impossible d'investir dans un parc de machines sans penser à un système d'approvisionnement et d'évacuation approprié pour vos produits. Du côté de l'approvisionnement, vous pouvez emprunter différentes voies, comme l'approvisionnement par un convoyeur, via bin picking, des cuves vibrantes, des flex feeders ou des bacs d'approvisionnement spécialement conçus (ou non). Chaque système a ses avantages spécifiques et les systèmes de vision sont également de plus en plus performants. Quelle est la meilleure approche pour votre application?

convoyeur avec système de vision

Pour certaines pièces, le prélèvement rapide peut être réalisé directement à partir du convoyeur. Les pièces sont détectées en permanence par un système de vision et leur position est communiquée au contrôleur du robot et du picker.

Toutefois, certaines conditions préalables importantes sont nécessaires pour que cette démarche soit couronnée de succès. Bien que les systèmes de vision soient de plus en plus performants en termes de puissance et de vitesse de calcul, un traitement réussi nécessite une coordination optimale des informations provenant du système de vision, de la vitesse d'alimentation, de la vitesse de prélèvement du robot et de la vitesse de traitement final de l'opération. La réussite du ramassage ne représente donc que le sommet de l'iceberg.

Il est impossible d'investir dans le parc de machines

sans un système d'approvisionnement approprié

bin picking aléatoire avec système de vision

Le bin picking a également connu une forte évolution ces dernières années, sous l'influence des systèmes de vision 2D, puis 3D. Prendre un objet dans un bac est très facile pour les mains humaines, mais réussir à automatiser cette tâche s'est souvent avéré difficile. Surtout dans la pratique, car les solutions de travail présentées aux salons n'étaient pas toujours faciles à reproduire. Cela a plusieurs causes, la localisation n'étant qu'une partie du défi. L'orientation et le positionnement des autres pièces jouent également un rôle, afin que le ramassage puisse suivre une trajectoire sans collision entre les autres pièces, la circonférence du bac et ses propres limites. De plus, le bin picking semble également être sensible à des facteurs externes, tels que l'éclairage et l'état des pièces (saleté, graisse...).

Pour réussir le bin picking, il faut souvent une installation complète avec le logiciel d'analyse nécessaire. Trouver un système de vision rapide et fiable est également un défi. La saisie par le robot à partir d'une série infinie de positions, qui nécessite différents angles d'approche pour le bras du robot et la pince, est un obstacle difficile à franchir à une vitesse de production plus élevée.

afin de pouvoir choisir une trajectoire fixe pour le robot

Picking avec des bacs adaptés avec blisters

Une partie de l'obstacle que représente le bin picking aléatoire peut être contourné par une méthode d'alimentation plus ordonnée. Pour certaines applications, cela peut se faire en approvisionnant des bacs avec une structure fixe. Comme le robot connaît le positionnement exact des pièces dans ces bacs, il est possible de programmer une trajectoire fixe.

L'inconvénient de cette méthode est que les pièces doivent d'abord être placées dans les blisters d'une manière ou d'une autre. Le défi est donc divisé en deux, pour ainsi dire, et il est en partie déplacé vers une étape plus en amont du processus.

peuvent constituer un excellent système d'alimentation

bol vibrant

Les bols vibrants sont une solution simple pour alimenter la machine en pièces principalement petites et en grandes séries de la même manière - isolées et dans la même orientation. La partie inférieure du bol vibrant est généralement constituée de ressorts. L'entraînement est assuré par un électro-aimant. Un schéma de rotation dans l'unité vibrante assure des mouvements spécifiques afin que les pièces soient séparées les unes des autres et fournies dans la position et l'emplacement souhaités, à la bonne vitesse. Il existe plusieurs options, telles qu'une double piste, des fonds renforcés pour éviter les dommages en cas de pièces abrasives, une isolation acoustique, etc.

Il peut aussi parfois être nécessaire de limiter le nombre de pièces alimentées. A cette fin, il peut souvent être intéressant d'alimenter le bol à partir d'un bunker contenant un stock de pièces plus important, de sorte qu'à l'aide d'un contrôleur de niveau, le bol puisse être rempli de la bonne quantité dès que suffisamment de pièces ont été utilisées.

Il existe 3 types de construction: cylindrique, conique et étagée. La construction cylindrique est particulièrement adaptée au traitement rapide et continu de grandes séries de petits composants. Une forme conique est plus appropriée pour les pièces légèrement plus grandes et pour le pré-tri. Les systèmes étagés sont également utilisés pour les composants de plus grande taille.

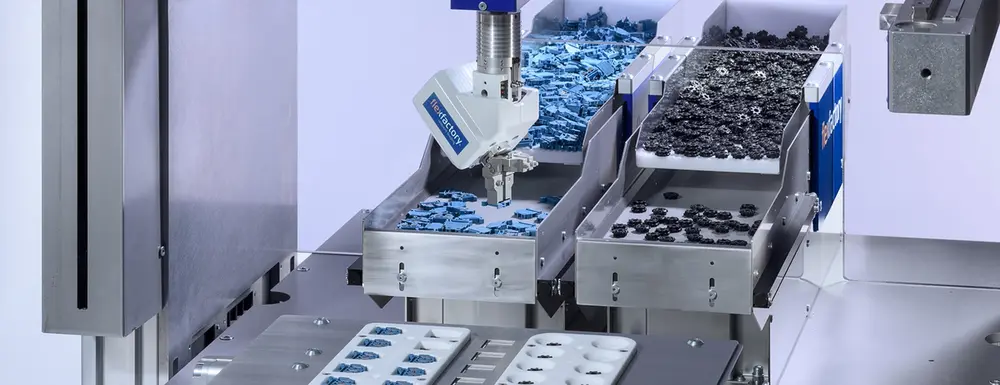

Flex feeder

Les bols vibrants ne peuvent pas être utilisés pour tous les produits. En particulier, compte tenu des évolutions actuelles - petites séries avec une grande diversité de produits - un système de flex feeding peut apporter une réponse à la demande d'alimentation efficace.

Le fonctionnement est le suivant: les pièces à ramasser sont amenées du bac de stockage en vrac vers la plaque vibrante. Les pièces sont déplacées vers l'avant ou vers l'arrière ou retournées par les servomoteurs situés juste en dessous de l'installation. L'important est que l'on peut jouer sur deux paramètres importants - la vitesse et la durée du mouvement - en fonction de la pièce à ramasser. En d'autres termes, vous pouvez alimenter plusieurs produits sur un seul distributeur flexible, seul le paramétrage doit être ajusté. Un système de vision situé au-dessus de la plaque vibrante analyse l'orientation et la position des pièces distribuées de manière aléatoire et indique à l'alimentateur les mesures à prendre. La position des pièces correctement orientées est communiquée au robot, qui prélève les pièces pour un traitement ultérieur.

Cette solution peut s'avérer très intéressante, en particulier pour les entreprises qui possèdent de nombreuses séries de pièces similaires, mais dont le volume est légèrement inférieur. Il convient également de mentionner que les formats d'alimentation sont disponibles dans un large éventail de formes et de tailles, ce qui contribue encore à la flexibilité.

Il est préférable de choisir la taille de l'alimentateur la plus grande possible

Options du plateau d'alimentation

garantit un résultat optimal

La plaque vibrante sur laquelle s'effectue le ramassage peut être proposée en plusieurs versions afin de créer les conditions optimales pour le système de vision et de prélèvement. Par exemple, la surface peut être opaque pour permettre un éclairage par le haut ou translucide pour permettre un éclairage par l'arrière à travers le pont d'alimentation. Les couleurs des matériaux du plateau d'alimentation peuvent également être ajustées en fonction de l'éclairage.

La plaque vibrante peut également être fournie dans plusieurs matières plastiques afin de s'adapter au mieux à la pièce et à son environnement. Si les pièces roulent facilement, ce qui augmente la durée du cycle et le risque d'erreurs de prélèvement, le plateau peut être conçu avec des rainures ou des encoches de différentes tailles pour maintenir les pièces en place.

Il est préférable de choisir la taille de l'alimentateur la plus grande possible car cela laisse plus de place pour les pièces - ce qui augmente bien sûr les chances d'obtenir une pièce avec une orientation correcte. Cela permet également de faire plus de prélèvements par minute.

Importance du système de vision

Les machines d'alimentation flexibles s'appuient sur la vision industrielle pour localiser une pièce sur le dispositif d'alimentation et communiquer sa position et son orientation au contrôleur du robot. Un programme de vision bien conçu identifie les pièces qui ne se chevauchent pas et qui sont suffisamment espacées pour être enregistrées sans erreur. Une large gamme de résolutions de vision industrielle, de lentilles, de fixations et d'options d'éclairage est disponible pour optimiser l'emplacement et l'orientation de la pièce.

La résolution doit être suffisante pour localiser la pièce avec une exactitude de + 1% sur l'ensemble du champ de vision (FOV), qui peut être de 100 fois ou plus la surface du profil de la pièce. L'éclairage est également important: quelle est la source de lumière sous le pont d'entrée? On peut opter pour le rétro-éclairage des pièces (où la silhouette résultante est suffisante pour identifier et localiser la pièce) ou l'éclairage par le haut, qui peut être intéressant pour les pièces présentant des variations.

En outre, il faut ensuite se demander quelle couleur ou longueur d'onde est la meilleure pour évaluer la pièce et ses facteurs environnants: blanc, rouge ou infrarouge?