PROGRAMMATION AUTOMATIQUE DE ROBOTS

Vers le soudage en realite virtuelle

L’automatisation est sans conteste la tendance de ces dernières décennies pour divers secteurs et processus de production industriels. Pour le soudage aussi, les entreprises sont toujours en quête de solutions d’automatisation. Pour les petites séries ou pièces uniques, la programmation manuelle hors ligne de robots de soudage ne suffit, en effet, plus. Le programme de robot et de soudage doit pouvoir être généré automatiquement, si possible sans corrections manuelles, à partir d’un dessin de CAO 3D. Sans oublier des aspects comme la préparation de la soudure, l’équipement périphérique, la formation des opérateurs de soudage, …

LE ROBOT DE SOUDAGE DE DEMAIN

LE ROBOT DE SOUDAGE DE DEMAIN

Ces dernières années, nous nous sommes déjà intéressés à plusieurs reprises dans Métallerie aux robots de soudage. Nous avons ainsi décrit le premier pas vers le soudage adaptatif, donné un aperçu des configurations les plus recommandées pour le soudage (semi-)automatique et vous avons informé sur la plus-value du refurbishment de processus de soudage automatiques. Il reste toutefois intéressant de nous attarder à nouveau sur les dernières avancées parmi les robots de soudage. Les fabricants franchissent, en effet, déjà plusieurs pas vers le soudage en réalité augmentée ou même virtuelle, tandis que la programmation (semi-)automatique a toujours le vent en poupe. Dans cet article, nous nous penchons sur le robot ou cobot de soudage de demain.

PROGRAMMATION HORS LIGNE

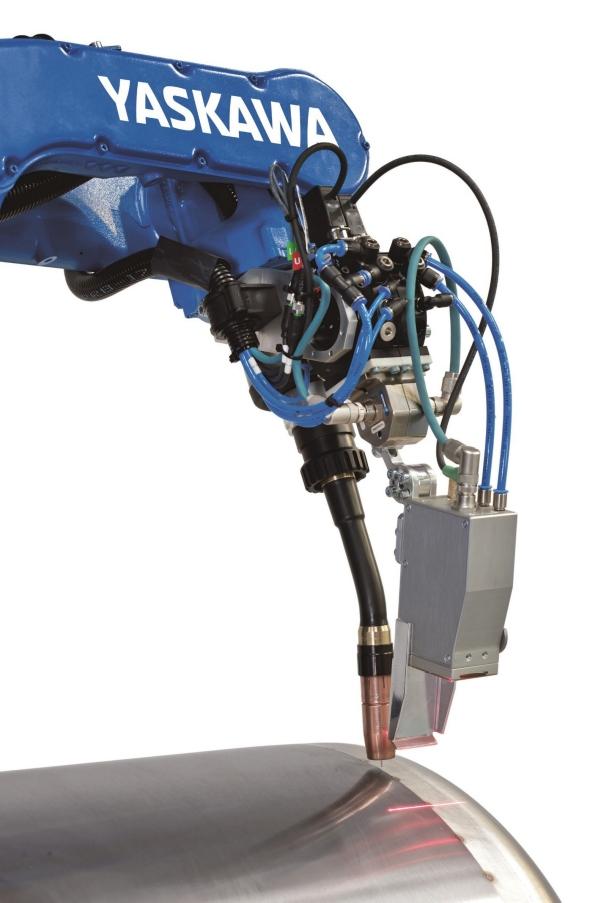

Les robots de soudage sont depuis quelques années déjà incontournables dans l’industrie du métal et se fraient aussi de plus en plus un chemin dans de nombreuses autres branches de l’industrie. Le processus (semi-)automatisé constitue, en effet, de plus en plus l’alternative par excellence pour compenser la pénurie de soudeurs qualifiés et le prix a diminué (à partir de € 100.000), ce qui abaisse fortement le seuil. De nombreuses firmes cherchent donc le bon robot de soudage dans lequel investir. D’autres ont déjà investi, mais veulent travailler plus rapidement et plus efficacement avec leur robot sur les pièces uniques ou petites séries. En examinant il y a quelques années les premiers pas vers le soudage adaptatif, nous soulignions déjà que la pénurie de soudeurs expérimentés augmenterait le besoin de programmation hors ligne. Le robot soude, en effet, ainsi une autre pièce pendant la programmation, ce qui était impensable avant.

Base de données de paramètres

Un logiciel de programmation permet de constituer une propre base de données de paramètres de soudage à partir d’une bibliothèque (idéalement) actuelle et à jour avec des plans standard. Lors de la programmation des trajectoires du robot, les paramètres et la position de la torche nécessaires pour cette place peuvent ainsi être programmés rapidement. Cela est aussi possible pour l’épaisseur de tôle. Le logiciel calcule ensuite automatiquement à quelle vitesse on peut souder, à quelle vitesse le fil d’apport doit être amené, etc. Chaque pièce ou chaque composant dans le fichier de CAO est couplé ici à une série de paramètres. Les informations pour déterminer les lignes de soudage et la géométrie sont ainsi tirées automatiquement du programme. Le but est de générer des programmes de soudage restant efficaces lors de la production de pièces uniques ou de petites séries.

Un exemple: une certaine entreprise produit le châssis de semi-remorques. Pour générer un programme de soudage pour un châssis, il faut des milliers d’étapes de programmation différentes. Un opérateur ne peut toutefois exécuter qu’un nombre limité d’étapes par jour. Cela signifie des dizaines de jours de travail pour la programmation d’un châssis complet. En utilisant des programmes existants avec des paramètres, l’entreprise pouvait ramener ce temps à quelques jours. En générant des programmes de soudage directement à partir du fichier de CAO avec des informations complémentaires, quelques minutes suffisaient cependant.

Modèles prêts à souder

Pour le dessinateur, le modèle classique est le même que le modèle prêt à souder. Il ne voit pas toutes les infos sous-jacentes de chaque composant dans le programme. Les modèles prêts à souder sont construits à partir de modèles de base de la bibliothèque de plans standard, auxquels une intelligence supplémentaire a été ajoutée comme les lignes de soudage, points de référence, points de mesure, … Les infos importantes pour le soudage se trouvent dans différents modèles, mais pour favoriser l’intégration, il faut encore de propres programmes mères pour l’orientation. Ne pourraient-ils pas être remplacés par des logiciels générant des programmes de soudage sans collisions? Ici, l’optimisation de programmes ayant déjà quelques années n’est pas négligeable. Cela pourrait vous faire gagner bien du temps!

Tolérances

Ces dernières années, les systèmes exigeaient toutefois toujours des connaissances en soudage spécifiques du programmeur. Les logiciels ne tenaient, en effet, pas compte des tolérances, quasiment nulles dans le programme, mais bien présentes dans la cellule de soudage même, p.ex. parce que les premiers soudages génèrent tant de chaleur dans la pièce que le matériau se dilate et que les soudures suivantes sont déplacées. Le type de robot utilisé, avec un faisceau de câbles externe ou le faisceau par le bras, influence aussi la faisabilité. Les simulations à l’écran n’étaient pas infaillibles dans la pratique. Des fabricants réalisent cependant aujourd’hui dans certains cas déjà une utilisation un sur un du programme de soudage, sans autres manipulations humaines, car les corrections s’effectuent automatiquement grâce à des systèmes de recherche et de suivi de soudures. La géométrie dans le fichier de CAO doit correspondre ici parfaitement à la réalité.

PROGRAMMATION AUTOMATIQUE

Le rêve ultime des entreprises de soudage, générer automatiquement un programme de robot et de soudage à partir du dessin de CAO 3D, n’est plus une utopie. De tels logiciels existaient déjà pour des applications spécifiques avec des schémas de soudage reconnaissables, p.ex. pour les firmes de construction soudant des poutres avec un robot. Le logiciel reconnaît toutes les soudures sur le dessin de CAO 3D et comment elles doivent être soudées, et génère alors un programme complet. L’apport de chaleur était même déjà pris en compte. L’ordre de soudage pouvait ainsi être adapté, pour éviter un apport de chaleur excessif à un certain moment dans une partie de la construction. Ici, ce qui se passe avec le robot de soudage, est cartographié en temps réel.

First time right

La différence par rapport à la programmation hors ligne, c’est que la programmation automatique n’implique plus d’entrée manuelle. Toutes les données sur un produit se trouvent dans le logiciel et un dessin 3D peut être généré automatiquement avec ces données, après quoi le programme de soudage est défini. Ici, le logiciel tient notamment compte de collisions potentielles. Ce programme de soudage, où se rejoignent différents paramètres, est envoyé à la plate-forme de contrôleur du robot de soudage. Il y a souvent ici encore une perte de temps, parce que le logiciel du progiciel de CAO ne correspond pas parfaitement au contrôleur et qu’il faut une ‘traduction’. Plus l’intégration est bonne et plus tout est du même fabricant, plus il y a de chances de ‘first time right’.

Programmation instantanée

Par le passé, la robotisation de travaux de soudage pour la production de pièces uniques ou de petites séries n’était pas rentable. La programmation en ligne du robot prend trop de temps et la programmation hors ligne exige souvent encore des corrections et calibrages, en raison de différences entre la cellule robotisée virtuelle et réelle. Il existe entre-temps pour cela des systèmes d’automatisation, mais certains fabricants abordent les choses autrement. A l’aide d’un scanner laser, IPC et écran tactile, ils scannent le produit et génèrent automatiquement en quelques secondes un fichier 3D avec le programme de robot correspondant, où les soudures à souder sont programmées. Ce, grâce à des algorithmes intelligents utilisant une base de données où sont stockées les informations. Le programme de soudage peut ensuite encore être adapté. Une programmation instantanée, donc. La technologie existe entre-temps, avec certes des restrictions, et elle coûte encore cher.

POURQUOI AUTOMATISER?

Les entreprises doivent tout de même absolument se demander quel est l’objectif de l’automatisation de leur processus de soudage. Veulent-elles plus d’ergonomie et de sécurité pour souder dans un tube étroit ou pensent-elles plutôt au coût par produit soudé et à la qualité? Pour certaines entreprises, la programmation hors ligne n’est, en effet, pas un but en soi, leur application ne s’y prête pas, mais devient de plus en plus importante.

Temps de démarrage, de changement et de programmation

Economiser via une programmation rapide et automatique. Est-ce que cela est payant? Quel pourcentage du temps la machine est-elle réellement en production? Quid des facteurs connexes comme la logistique autour de l’installation? L’amenée et l’évacuation de pièces, par exemple. Ou le temps de démarrage et de changement? Il s’avère, en outre, que la programmation hors ligne n’est pas toujours plus rapide et ne signifie pas toujours un temps de programmation plus court. La formation et la connaissance du programmeur jouent aussi un rôle majeur. Un soudeur motivé maîtrisant le 3D s’en sort souvent déjà bien!

AVENIR

Alors que les robots de soudage sont toujours en plein essor, les fabricants voient déjà plus loin. Ils étudient les possibilités pour programmer autrement. P.ex. le soudage manuel avec une torche dans une chambre de programmation, avec des caméras définissant tous les mouvements, générant ensuite un programme de soudage et l’envoyant au robot. Techniquement, cela est déjà possible, mais cela n’a pas encore été commercialisé. Ou le soudage en réalité virtuelle. Ici, plus besoin de pièce, mais l’opérateur travaille directement dans le fichier de CAO 3D avec des lunettes VR. Cela permet également de programmer un robot de soudage rapidement, mais ici aussi, la technologie est encore en développement et le marché est encore une terre vierge.

Merci à

Kuka, Valk Welding, Exner ingenieurstechniek, ABB, VSE Technologies, Yaskawa en Belgisch Instituut voor Lastechniek (B.I.L.)