Persgereedschap helpt om kwaliteit resultaat te garanderen

Het verbinden van leidingen door middel van perskoppelingen verloopt veilig en snel. De betrouwbaarheid van zo’n verbinding hangt uiteraard af van een correcte uitvoering. Om te kunnen terugvallen op een eventuele systeemgarantie is het echter ook belangrijk om te letten op de onderlinge compatibiliteit van persgereedschap, perskoppelingen en leidingmateriaal. Ook cruciaal is een degelijk onderhoud.

Het verbinden van leidingen door middel van perskoppelingen verloopt veilig en snel. De betrouwbaarheid van zo’n verbinding hangt uiteraard af van een correcte uitvoering. Om te kunnen terugvallen op een eventuele systeemgarantie is het echter ook belangrijk om te letten op de onderlinge compatibiliteit van persgereedschap, perskoppelingen en leidingmateriaal. Ook cruciaal is een degelijk onderhoud.

Persen als verbindingstechniek

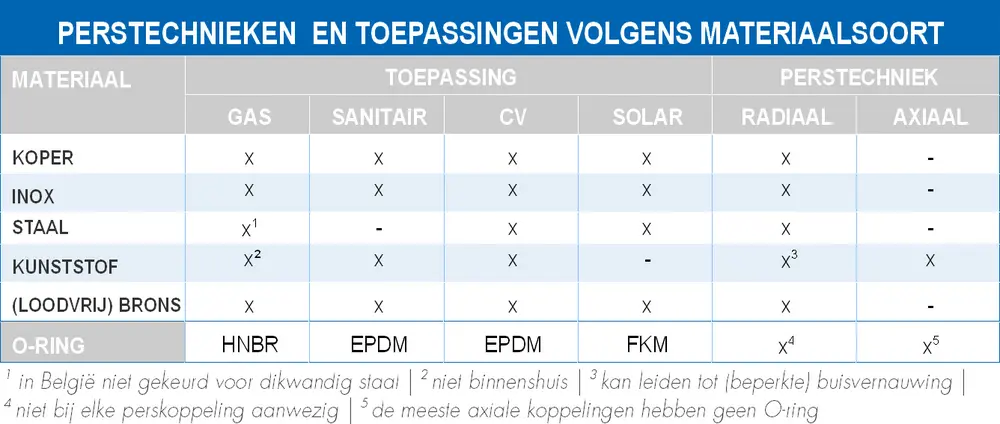

Het persen van koppelingen is een snelle en eenvoudige manier om twee leidingstukken met elkaar te verbinden. Bovendien is deze techniek ook aangenamer en veiliger in vergelijking met lassen, waardoor er dan ook geen kosten zijn voor de nodige veiligheidsmaatregelen. De monteur hoeft ook geen zware uitrusting mee te zeulen. De perstechniek is toepasbaar op alle mogelijke leidingen en materialen. Het koppelen gebeurt met speciaal persgereedschap (perstang) en een perskoppeling. Er bestaan twee perstechnieken, namelijk radiale en axiale persingen.

Bij een radiale perskoppeling gebeurt het persen volgens de straal oftewel radius van de leiding. In feite komt de persbeweging neer op het gelijkmatig dichtknijpen van het koppelstuk op de twee te verbinden leidingen. Concreet verloopt een radiale persing door het duwen van een buis in de insteekhuls van het verbindingsstuk. In die huls zit een O‑ring. Het dichtpersen van de insteekhuls vergroot de druk op de O‑ring, die instaat voor de afdichting. Bij een axiale perskoppeling (glijkoppeling) gebeurt de persing in de richting van de lengteas van de te verbinden leidingen. Voorafgaand kan verwijden (optrompen) van de buis nodig zijn zodat het verbindingsstuk erin past. In dat geval komt er vervolgens een drukhuls over de buis en het geleidingsstuk. Er bestaan axiale perskoppelingen met of zonder O‑ring.

Om de levensduur te garanderen, moet het persoppervlak intact en proper blijven

Persgereedschappen werken manueel-hydraulisch of elektrohydraulisch. In beide gevallen creëert de pomp in de persmachine een oliedruk, waardoor de olie in de zuiger wordt gepompt. De zuiger gaat zo drukken op de perstang, waardoor die knijpt met een zekere kracht. Als de maximale werkdruk is bereikt en de persmachine dus voldoende kracht heeft gegenereerd, opent er een klep op de zuiger zodat de olie uit de zuiger ontsnapt en de druk wegvalt. Een veer brengt de zuiger dan terug in zijn uitgangspositie. De persing is pas voltooid als de perstang opnieuw zijn oorspronkelijke positie heeft aangenomen – iets wat automatisch gebeurt.

Aandacht voor compatibiliteit

Zowel bij axiaal als bij radiaal persen verdient het aanbeveling om te werken met leidingen, perskoppelingen en persgereedschap van één merk om aanspraak te kunnen maken op een gegarandeerd persresultaat. Persbekken zijn immers zo ontwikkeld dat ze de perfecte perskracht uitoefenen op een specifieke perskoppeling (fitting), dichtring (O‑ring) en leidingmateriaal. Bij incompatibiliteit tussen die elementen kunnen problemen optreden.

Fabrikanten vermelden een eventuele compatibiliteit met andere merken. Wel is het zo dat velen binnen het eigen aanbod mikken op een zo breed mogelijk toepassingenbereik, door voor een of enkele perstangen modulaire persbekken te voorzien die samen het volledige bereik van leidingdiameters afdekken.

Persgereedschap helpt garantie op verbinding te waarborgen

Doordat de jongste generaties persmachines zowel op accu als op stroom kunnen werken, komt de kwaliteit van het persresultaat niet in het gedrang bij een eventuele drukval of verzwakte batterijen.

Om de levensduur van het persgereedschap te verbeteren en de kwaliteit van het persresultaat te helpen garanderen, moet de monteur wel het persoppervlak intact en proper houden. Denk daarbij aan de bekvorm die op de fitting komt en de beugel (de klembout) waarop de persbek komt. Het onderhoud van de binnenkant van perstangen mag dan wel gebeuren door het service center van de fabrikant, maar het is de verantwoordelijkheid van de monteur om de staat van het toestel op te volgen. Gelukkig staan perstangen hen daar tegenwoordig in bij. Dat doen ze door middel van een indicatorled die brandt wanneer het maximale aantal persingen bijna is bereikt. Gebeurt het onderhoud dan niet tijdig, dan blokkeert de machine en is persen niet meer mogelijk. Bij machines voor minder frequent gebruik vermeldt de fabrikant in de handleiding de onderhoudsfrequentie. Bepaalde persmachines hebben een microprocessor die de druk die bij elke persing wordt opgebouwd, controleert. Valt die druk buiten de toleranties, dan krijgt de eindgebruiker een waarschuwing door middel van een visueel signaal. Een andere categorie vormen persmachines met een ingebouwde beksensor. Die starten niet als de persbek niet goed is vergrendeld.

Met dank aan: Henco, SANHA, Viega