L’intérieur et l’électronique absorbent la moitié du budget qualité

Défauts de qualité: 50% des coûts liés aux éléments visibles et perceptibles

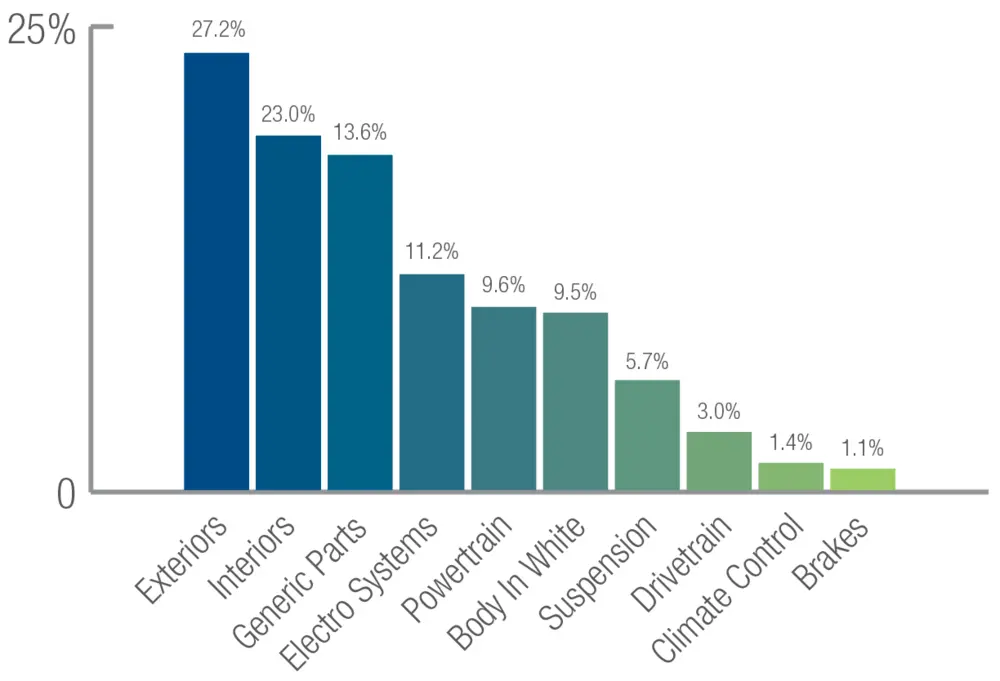

Selon une récente étude internationale menée par l’expert en contrôle qualité TRIGO, les composants extérieurs et intérieurs représentent ensemble près de la moitié (50,2%) des coûts liés à la qualité au début de la production d’un véhicule. TRIGO a examiné 17 usines d’assemblage dans sept pays et analysé les données de 229 fournisseurs. Les résultats mettent en évidence les maillons faibles du processus de production des nouveaux véhicules.

Les composants de l’habitacle restent problématiques

Des éléments tels que les garnitures de toit, les panneaux, les moquettes et autres pièces intérieures sont responsables de 23% des défauts de qualité recensés. Les sièges, les consoles centrales, les systèmes de sécurité (airbags, ceintures), les rétroviseurs, l’éclairage intérieur et les pédaliers constituent d’autres sources fréquentes de non-conformités. Même si ces défauts n’impactent pas nécessairement les performances fonctionnelles du véhicule, ils influencent fortement la perception du client. Sur un marché où l’expérience à bord et la qualité de finition deviennent des éléments différenciateurs, les défauts d’ajustement, d’aspect ou de toucher prennent une importance stratégique croissante.

Électronique: une petite panne peut coûter cher

Bien que les composants électroniques ne soient impliqués que dans 8,2% des incidents, ils génèrent 11,2% des coûts liés à la qualité. Cette disproportion s’explique par la complexité et la valeur élevée de ces systèmes. Un véhicule moderne peut intégrer jusqu’à 50 unités de contrôle électronique (ECU), qui pilotent aussi bien le moteur, la direction assistée et les systèmes de sécurité que les fonctions de confort.

Lorsque des mises à jour logicielles ou une reprogrammation (reflashing) sont nécessaires, cela demande des équipements spécialisés et des compétences techniques poussées, entraînant souvent des interruptions de production.

Quatre modules concentrent la majorité des incidents de reprogrammation: le module moteur, le contrôleur de boîte de vitesses, le module de carrosserie et le système d’infodivertissement. La dépendance à des plateformes logicielles propriétaires (vendor lock-in) complique encore les interventions rapides.

L’IA, un levier stratégique pour la qualité

TRIGO considère l’intelligence artificielle comme un levier clé pour faire évoluer les processus de contrôle qualité, notamment dans les domaines de l’électronique embarquée et de l’inspection visuelle. C’est dans cette optique que le groupe a lancé Spark, une solution d’inspection optique automatisée développée par sa filiale Scortex. Capable de contrôler jusqu’à trois pièces par seconde avec une précision constante, Spark détecte les défauts visuels tout en générant des données structurées pour optimiser les processus d’inspection et prévenir les défauts récurrents.

Anticiper plutôt que corriger

La collecte et l’analyse des données qualité permettent non seulement d’identifier les écarts, mais aussi de les anticiper grâce à la reconnaissance de motifs. Le contrôle qualité passe ainsi d’une logique corrective à une approche préventive et proactive. TRIGO recommande dès lors de renforcer les contrôles en amont de la chaîne de valeur et de généraliser l’utilisation de l’intelligence artificielle, non seulement pour détecter les défauts d’apparence, mais aussi pour bâtir une performance qualité durable.