Le refroidissement

dans l’industrie alimentaire

une technique qui ne se limite pas a faire baisser la temperature

L'industrie alimentaire travaille avec des matières premières périssables et des produits (semi-)finis. Les producteurs ont le choix parmi diverses méthodes de refroidissement pour prévenir la croissance des micro-organismes et garantir le maintien de la qualité, de la texture et de la composition. Maintenant que les normes strictes en matière d'hygiène et de fraîcheur des aliments dans l'UE imposent un refroidissement fiable des produits et une chaîne du froid ininterrompue, chaque producteur de denrées alimentaires est obligé de prendre le processus de refroidissement très au sérieux.

Le froid comme agent de conservation

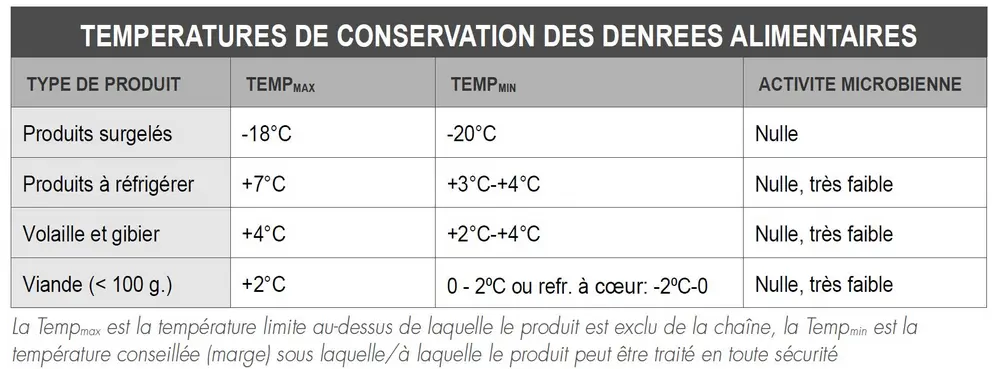

La réfrigération est l'une des méthodes de conservation les plus populaires car elle permet de maintenir la qualité, la texture et la composition, contrairement aux techniques telles que la saumure (poisson ou viande), le marinage (des légumes ou des fruits) et le séchage (du poisson ou des fruits). On distingue trois types: celui sur la base de la température, celui sur la base de la technologie de refroidissement et celui sur la base des techniques de conservation. Le système sur la base de la température est de loin le plus simple: dès que celle-ci descend en dessous de 0 °C, on parle de congélation.

refroidissement

L'industrie alimentaire est souvent confrontée à des matières premières et des produits (semi-)finis susceptibles d'être altérés par des micro-organismes, et elle utilise diverses techniques de refroidissement pour y remédier.

Refroidissement par contact

Le refroidissement par contact est une forme de refroidissement de retour (voir encadré) via le manteau d'un fourneau de cuisine pour produits liquides. Cette technique est utilisée, entre autres, pour refroidir les soupes.

Refroidissement cryogénique

Le refroidissement cryogénique est la méthode la plus rapide et efficace, qui consiste à laisser évaporer de l'azote liquide ou du dioxyde de carbone liquide directement sur le produit ou à le mélanger à la denrée alimentaire. En raison du coût et du risque de congélation du produit, cette technique ne convient qu'aux procédés industriels de refroidissement rapide plus lourds.

Refroidissement à cœur

Le refroidissement à cœur permet de conserver les produits à 0 °C ou en dessous, entre -2 et -4 °C. Cette technique permet de conserver la viande, le poisson et parfois les pâtes sans congélation. Le refroidissement en profondeur offre plus de flexibilité: les produits peuvent être transformés directement.

Refroidissement par immersion

L’immersion permet de refroidir et de chauffer toutes sortes de liquides, y compris les produits à viscosité élevée. Pour des raisons d'hygiène (HACCP), seuls les systèmes d'immersion industriels dans des zones spéciales conviennent pour les produits alimentaires.

Air froid ou blast chilling

Cela implique une ventilation directe au-dessus des produits pour les refroidir le plus vite pos-sible. Points importants:

-

La température à cœur: en raison de l'épaisseur du produit (conductivité limitée), la température varie selon la profondeur: la différence moyenne entre l'intérieur et l'extérieur est de 10 à 15 °C, c'est pourquoi la température à cœur est souvent mesurée en plusieurs points.

La température ambiante: l'air froid soufflé ou l'air d'admission légèrement plus chaud du système de refroidissement permet de la mesurer. La limitation à 0 °C permet d'éviter que les produits de faible épaisseur et plus légers ne gèlent.

• La température d’évaporation: importante à la fin du processus de décongélation après le cycle de refroidissement.

Refroidissement sous vide

Le refroidissement sous vide permet de refroidir la plupart des produits alimentaires cuits de manière homogène et très rapide - jusqu'à environ 2 ºC en 15 minutes. Cette technique convient surtout aux produits dont la surface est importante par rapport à leur poids (p. ex. les fruits et légumes).

Glace carbonique

La glace carbonique est une technique de réfrigération particulière. Dans des conditions normales (pression), le dioxyde de carbone liquide devient solide à environ -79 ºC, puis se transforme en gaz. Le point de sublimation se situe à environ 195 kelvins (-78 °C). La sublimation extrait plus de chaleur de l'environnement que la fonte; la glace carbonique a donc un effet plus de trois fois supérieur à celui de la glace d'eau. Cette technique convient au refroidissement des pro-duits dans les mélangeurs, les bacs, les conserves, les verres, les boîtes et les combos, surtout là où aucune source d'énergie ne permet d’atteindre des températures assez basses.

Le refroidissement de retour, c’est quoi?

Le refroidissement de retour est le refroidissement rapide des denrées alimentaires. Le but est de passer de 70 °C à 3 °C en 90 minutes. C'est important pour la sécurité alimentaire et pour la préservation de la couleur, de la texture, du goût et de la valeur nutritionnelle. Mais il s'agit avant tout d'empêcher le développement de micro-organismes dans la zone de température dangereuse de +60 °C à +10°C. Dans ce contexte, on recommande un refroidissement rapide, de 65 °C, 63 °C ou 60 °C à 10 °C à cœur, en moins de 2 heures. Les produits ne doivent être stockés de la manière habituelle qu'après refroidissement complet.

conservation

Refroidissement rapide

Ici, la température baisse très vite pour atteindre une zone de température. Caractéristiques:

-

une vitesse de circulation d'air et un degré de ventilation élevés par rapport à la pièce

-

la présence d'un évaporateur ou d'un refroidisseur de grande surface; donc une capacité de refroidissement élevée et un ΔT faible lorsque l'on mesure à la fois la température de l'air et celle à cœur du produit

-

l'humidité relative est d'une importance mineure car la durée du processus est très courte

-

un faible niveau de service: la porte doit de préférence rester fermée pendant tout le processus.

Réfrigération

Lorsque les produits sont stockés pendant une ou plusieurs longues périodes, on parle de réfrigération ou de conservation par le froid. Cela peut aller de quelques jours à plusieurs semaines, mois ou même années. Caractéristiques:

-

une faible vitesse de circulation de l'air et une faible ventilation par rapport à la pièce

-

la température et l'humidité restent constantes pendant toute la durée de conservation

-

dégivrage automatique (le dégivrage d'urgence est possible et se fait manuellement)

-

un niveau de service élevé: la porte de l'espace de stockage est souvent ouverte pour placer/retirer des marchandises.

Pour les deux méthodes, il faut éviter la déshydration des produits, au risque de perdre en qualité et en quantité.

distribution

Lors de la transformation et la distribution des aliments, trois possibilités permettent de contrôler la température: refroidir toute la pièce, travailler sur des établis réfrigérés spéciaux ou utiliser des meubles de conservation.

Chambre froide

Pour maintenir la température d'une chambre froide, on peut utiliser deux systèmes: de grands évaporateurs de plafond plats avec de faibles vitesses d'air et des évaporateurs muraux classiques carrés avec des vitesses d'air normales (plus élevées), équipés de conduites d'air en textile.

Etablis réfrigérés

Les établis réfrigérés offrent aussi deux possibilités. Les bacs de refroidissement GN sont équipés d'un refroidisseur intégré, à ventilation à air froid légère, pour refroidir les ingrédients crus ou cuits au stade de la préparation (mise en place) le long d'une bande de portionnement. Le refroidissement par le plan de travail implique un plan de travail en plastique dur refroidi par le haut et le bas au moyen d'un système de refroidissement intégré. Il y a un mouvement horizontal de l'air sur toute la largeur du plan de travail, sans qu'il ne dessèche les produits.

Meubles réfrigérés

Pour les meubles réfrigérés, il est important de garantir une température correcte dans tout le compartiment de chargement, donc même dans une cuisine ou une boulangerie. Le flux d'air est dirigé sur ou circule autour du produit. Le degré de ventilation est déterminé par la taille des évaporateurs. S'ils sont petits, le risque de déshydratation est plus élevé que pour les modèles plus lourds. Pour certains produits, notamment les pâtes alimentaires, on opte pour une ventilation active, également appelée ventilation de soutien.

Un marche qui evolue

Trouver le bon système de refroidissement n'est donc pas simple. Les facteurs clés sont notamment le produit à refroidir ou stocker (et la température visée), la capacité par rapport à la pro-duction journalière prévue, le réfrigérant et les coûts d'exploitation. De plus, le marché ne cesse d'évoluer et cible davantage des questions comme l'intégration des systèmes, la récupération de la chaleur, l'amélioration de la technologie de contrôle (capteurs), l'enregistrement des indicateurs de performance et l'utilisation de réfrigérants naturels. Cela nécessite une étude com-plexe, mais nécessaire, surtout maintenant que les normes en matière d'hygiène et de fraîcheur des aliments dans l'Union européenne imposent un refroidissement fiable des produits et une chaîne du froid ininterrompue, avec toutes les conséquences si ce n'est pas le cas ...

Une sélection de la gamme:

• Linde Gas België

• Messer Benelux

• Packo Cooling

• Weber Cooling