Un contrôle continu grâce au pesage en ligne

mesurer et réguler les flux de produits de manière DÉTAILLÉE

Le pesage en ligne - également appelé process weighing - est utilisé pour mesurer le débit d'un certain flux de produits et l'ajuster si nécessaire. Il est ainsi possible d'intégrer un contrôle intermédiaire depuis l'approvisionnement en matières premières jusqu'à l'emballage des produits finis, ce qui permet d'obtenir des produits de qualité constante, avec un poids correct.

Importance du pesage

Dans de nombreux processus et étapes, il est nécessaire de connaître les quantités exactes des produits qui passent sur les convoyeurs en vue de leur transformation ultérieure. Ce contrôle intermédiaire peut être effectué manuellement et de manière aléatoire, mais il peut également être automatisé et continu. De cette manière, le pesage est plus rapide et plus correct, et les écarts éventuels peuvent être traités plus rapidement.

Dans ce cas, on parle de 'pesage en ligne', où la masse est mesurée par unité de temps - par exemple, kg/s ou tonnes/heure. Dans le second cas, on peut également calculer ou totaliser la masse totale d'un produit. Pour un débit fixe, il suffit de multiplier la masse traitée par le temps écoulé. Dans le cas d'un débit variable, le logiciel convertira le débit mesuré en continu en une masse finale.

Concrètement, une partie de la ligne de convoyage est équipée de manière à peser. Il peut s'agir d'un tronçon de la bande transporteuse en question ou d'un arrêt intermédiaire spécialement équipé dans un parcours plus long. Il est également possible d'utiliser des bandes séparées, des vis de dosage ou des alimentateurs vibrants. Le choix de ces dispositifs dépend en grande partie des produits à peser et de leur emplacement dans le processus.

En raison de l'augmentation du prix des matières premières, le pesage en ligne est en plein essor. En effet, ces technologies permettent de mieux connaître le processus, ce qui se traduit par une réduction des pertes de production et une qualité constante des produits finaux.

Techniques de pesage

En ce qui concerne le principe de fonctionnement, une dichotomie peut être faite sur base de la limite critique de 10 kg. Les charges supérieures doivent être pesées à l'aide d'une jauge de contrainte; les charges plus légères peuvent également être traitées par voie électromagnétique. Cette dernière technique est plus rapide et plus précise et peut être utilisée à partir de 7 g.

Le pesage en ligne est en plein essor

Dans le cas du pesage électromagnétique, la cellule de charge contient une tige qui repose dans un champ magnétique. Cette tige est poussée vers le bas lorsqu'une certaine force est appliquée. Le capteur envoie alors un signal à la cellule de charge pour qu'elle ramène la tige à sa position initiale, après quoi la cellule de charge augmente le courant dans la bobine.

Cela crée une force ascendante dans le champ magnétique. La cellule de charge augmente le courant dans le fil jusqu'à ce que la force ascendante soit égale à la charge et que la tige retrouve sa position initiale. La variation de l'intensité du courant est un indicateur de poids.

Une jauge de contrainte est un film mince de résistance. La résistance change lorsque le film se plie sous l'effet du poids. Ce genre de cellule de charge contient quatre jauges de contrainte et des résistances fixes connectées de la même manière qu'un pont de Wheatstone. Il s'agit d'un circuit électrique qui est utilisé pour mesurer une résistance inconnue. Le pont fonctionne en équilibrant deux jambes, dont l'une comprend la composante inconnue.

La cellule de charge conduit une petite tension à travers les jauges. Lorsque la cellule de charge est équilibrée, chaque compteur affiche la même résistance. Lorsqu'une force est appliquée à la cellule de charge, la résistance est déplacée de manière inégale sur le pont. Cela entraîne une modification de la valeur de la tension. La variation de tension peut facilement être convertie en poids.

emplacement dans le processus

Le pesage en ligne est généralement utilisé pour mesurer des flux de produits solides, tels que le chocolat en poudre ou les céréales. Il s'agit généralement de produits en vrac ou de matières premières qui ne peuvent pas être comptés ou suivis par unité, ou moins facilement. En outre, les producteurs de denrées alimentaires doivent respecter le poids indiqué sur l'emballage. C'est pourquoi de tels points de contrôle sont également mis en place juste avant ou juste après l'emballage. En fonction des applications concrètes, on peut distinguer certaines techniques et certains principes de fonctionnement.

bascules intégratrices

Ce sont des stations en auge de pesage intégrées à une bande transporteuse. Il s'agit généralement de longues bandes transporteuses et la plage de mesure peut aller jusqu'à des débits très importants. Ces bandes transporteuses peuvent être installées à l'intérieur ou à l'extérieur. En raison de l'intégration des stations en auge, ces installations sont moins adaptées aux applications qui mettent l'accent sur l'hygiène.

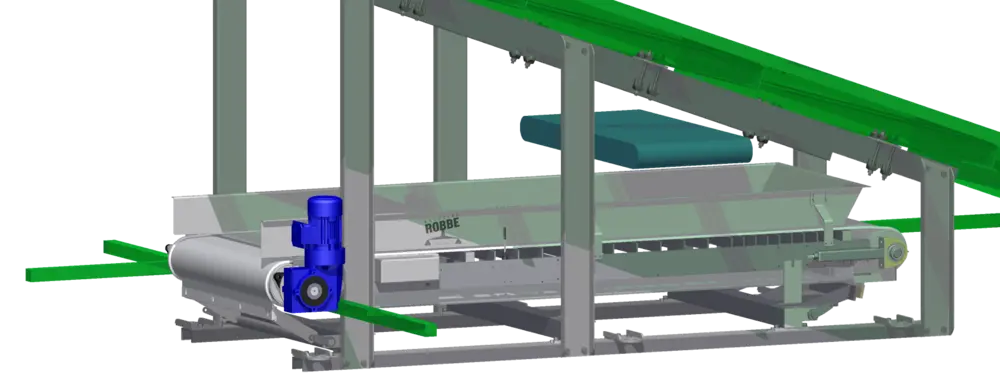

Doseurs à bande

Il s'agit de bandes transporteuses plus petites (1 à 3 m) dans lesquelles soit il y a une plaque de pesée intégrée, soit l'ensemble est disposé de manière à peser. Ces bandes conviennent mieux aux environnements hygiéniques. On les utilise pour connaître le débit intermédiaire d'un flux de produits, mais aussi pour doser des totaux. Pensez, par exemple, au dosage d'une certaine quantité dans une cuve de mélange. Les weighfeeders peuvent également être installés dans un boîtier.

bascules de circuit discontinues

Les bascules de circuit discontinue se composent d'une trémie d'attente, d'une trémie de pesage et d'une trémie de déchargement. Dans la trémie de pesage, une certaine quantité de produit est pesée à l'arrêt, puis transférée dans la trémie de déchargement. Cela permet de déterminer le poids avec une grande précision. Pendant que le pesage stationnaire a lieu, le flux d'alimentation continu est tamponné dans la trémie d'attente, après quoi il passe dans la trémie de pesage. De cette manière, un flux continu peut être pesé de manière discontinue, ce qui permet de déterminer le débit et la masse totale. Les bascules de circuit discontinues sont étalonnées métrologiquement conformément à la norme OIML R107. Ce principe de mesure est souvent utilisé pour contrôler l'approvisionnement en matières premières, par exemple lors du déchargement d'un navire.

modules de perte de poids

Il s'agit de petites vis de dosage ou d'alimentateurs vibrants avec un silo, qui sont entièrement disposés pour le pesage. Ils sont utilisés pour alimenter un processus avec un débit continu ou des quantités de lots, par exemple dans une cuve de mélange. Un régulateur PID peut être utilisé pour créer un système de régulation avec la vitesse de la vis de dosage ou de l'alimentateur vibrant comme sortie et le poids (débit) comme entrée. Un régulateur PID est un algorithme de réglage basé sur une rétroaction négative avec une valeur de mesure.

Machines de remplissage et d'emballage

Ces machines sont placées en fin de ligne et remplissent des emballages à partir du flux de produits à un certain poids. Il ne s'agit donc pas tant de peser les produits pendant leur transport que de les traiter correctement à la fin de la ligne.

L'emballage peut prendre différentes formes et tailles: des big bags aux sacs ou aux fûts. Grâce à la machine de remplissage, la quantité exacte est déterminée avec précision et dosée automatiquement dans l'emballage. Si les sacs ou les bigbags sont repris dans le trafic commercial, les machines de remplissage doivent être calibrées selon la norme OIML R61 ou alors il faut prévoir une trieuse pondérale.

Trieuses pondérales

Cette technologie est utilisée pour contrôler les emballages proprement dit, généralement à grande vitesse. Les emballages dont le poids est anormal peuvent être éjectés ou un signal d'alarme peut être activé.

Sur les trieuses pondérales dynamiques, l'emballage passe sur l'unité de pesage, qui vérifie si le poids est correct. Si c'est le cas, la bande transporteuse continue de tourner pendant le pesage. Les trieuses pondérales statiques arrêtent temporairement la bande pour effectuer le pesage. Cela permet d'obtenir des mesures plus précises, et tous les flux de produits ne se prêtent pas au pesage dynamique. Là encore, le choix dépend des besoins et des produits spécifiques.

La partie la plus importante de la trieuse pondérale est la bande de pesée avec cellule de charge. Celle-ci repose sur un cadre devant lequel se trouve, si nécessaire, un convoyeur d'entrée pour assurer une alimentation stable du produit. Après la bande de pesage se trouve une bande de sortie, sur laquelle un système d'éjection est souvent monté pour éjecter les produits défectueux de la ligne.

ajustement du processus

En cas de pesage intermédiaire dans le processus de transformation, d'autres machines peuvent être réglées sur base de la mesure en temps réel, ou alors une alarme peut être déclenchée. L'utilisation d'un variateur de vitesse pour modifier la vitesse de la bande transporteuse permet également de contrôler le débit. Par exemple, si un débit continu est nécessaire, mais que la densité du produit peut varier, le pesage en ligne est une bonne solution.

Avec un variateur de vitesse c'est possible de contrôler le débit

Ces systèmes sont donc souvent reliés à un logiciel général. La communication peut se faire via Profinet, Ethernet industriel, OPC/UA, Modbus... Cela permet également de collecter et d'analyser toutes les données. Une connaissance plus détaillée du processus et du produit permet donc de réduire les erreurs et le gaspillage.

Plus précisément, une trieuse pondérale utilise un logiciel pour calculer en continu le poids moyen après un nombre prédéfini de processus de pesage au cours d'une période donnée. L'écart entre le poids cible et le poids moyen fournit un signal de contrôle pour ajuster la machine.

Le poids moyen est calculé uniquement pour les poids situés à l'intérieur des limites supérieure et inférieure. Ce n'est que lorsque le poids moyen se situe en dehors de cet intervalle que des ajustements sont effectués. Le décalage de temps entre le signal de la trieuse pondérale et la réponse de la remplisseuse est égal au nombre de paquets entre la remplisseuse et la trieuse pondérale.

Points d'attention

installation

Bien qu'il soit évidemment toujours plus pratique d'envisager ces installations à l'avance, toutes les options énumérées peuvent généralement être intégrées dans des lignes de production existantes. Cela permet donc une grande flexibilité.

La longueur de la peseuse - qui dépend de la taille, de la vitesse de traitement et du poids des produits - et l'espace disponible dans le hall de production sont des éléments importants à prendre en considération. Dans les applications où l'hygiène est primordiale, il faut également prévoir un accès suffisant pour le nettoyage de l'installation. Pour les capacités de pesage plus importantes, les pesages de contrôle doivent également être pris en compte. Les poids de calibrage sont alors accrochés à la trémie de pesage, à la trémie ou à la cuve de mélange, et il faut également prévoir de l'espace pour les installer.

Pour obtenir un pesage fiable, l'environnement est également très important. Par exemple, les vibrations et les mouvements d'air doivent être réduits au minimum afin de ne pas affecter le résultat de la mesure. Pensez également à l'avenir: quels produits pourront être traités ultérieurement?

Les options peuvent être intégrées dans des lignes de production existantes

Ces dernières années, le pesage en ligne a été de plus en plus souvent associé à d'autres systèmes, tels que la détection des métaux ou des rayons X et l'inspection par caméra. De cette manière, le produit peut être entièrement contrôlé à un seul poste et l'on a immédiatement une vue d'ensemble de la qualité globale.

Entretien

Il est préférable de confier l'entretien de ces installations au fabricant, par exemple dans le cadre d'un ré-étalonnage. En revanche, vous pouvez effectuer vous-même les étalonnages intermédiaires à l'aide de poids de contrôle, bien qu'il soit également possible de faire appel à une entreprise spécialisée à cet effet. Les systèmes de qualité internes exigent aussi souvent que tous les équipements de pesage soient périodiquement recalibrés ou étalonnés.

Les indicateurs de pesage modernes ou les automates programmables dotés de modules de pesage de haute qualité disposent souvent de plusieurs options pour diagnostiquer un problème. Toutefois, un technicien spécialisé est généralement nécessaire pour déterminer précisément le problème et y remédier. En cas de surcharge mécanique ou d'impact important sur les cellules de pesage, le remplacement est souvent la seule option. Mais un système de pesage correctement dimensionné peut fonctionner pendant plusieurs décennies sans défaillance.

Normalisation

Si l'appareil doit être étalonné, un certificat métrologique de conformité CE est nécessaire. Celui-ci doit être établi par le fabricant. Des tests sur site doivent ensuite être effectués pour vérifier la conformité.

Tout dispositif de pesage étalonné doit également être réétalonné périodiquement. Ce point n'est pas couvert par une directive européenne, mais est déterminé au niveau national dans chaque Etat membre de l'Europe. Par exemple, pour l'IPFNA (R76) et le remplissage gravimétrique AWI (R61), c'est tous les quatre ans. Pour un instrument de pesage totalisateur discontinu AWI (OIML R107), c'est tous les deux ans. En outre, de nombreuses entreprises font procéder à des inspections annuelles. Ces inspections peuvent être incluses dans un contrat de service.

Avec la collaboration de Bascules Robbe et Mettler Toledo