Baanbrekende innovaties in het lassen

Overzicht van projecten bij het Belgisch Instituut voor Lastechniek

Het Belgisch Instituut voor Lastechniek (B.I.L.) vervult een prominente rol in de ontwikkeling van geavanceerde lastechnologieën. Door middel van baanbrekende onderzoeksprojecten tracht het B.I.L. de efficiëntie, duurzaamheid en veiligheid van gelaste producten te verhogen. De neutrale instantie voert onderzoeksprojecten uit in diverse domeinen. Wij geven in onze lasspecial in Metallerie graag een overzicht van enkele lopende projecten.

1. Realtimekwaliteitsmonitoring van lasprocessen

Eén van de speerpunten van het B.I.L. is de ontwikkeling van geavanceerde monitoringsystemen voor lasprocessen. Het Europese project AVANGARD richtte zich op de implementatie van realtime-kwaliteitsmonitoring via artificiële intelligentie voor het minimaliseren van defecten.

Het project beoogde de ontwikkeling van een lichtgewicht en veilig elektrisch voertuig voor personenvervoer in stedelijke omgevingen. Daarbij werd onderzoek uitgevoerd naar de ontwikkeling van een innovatief chassis, door gebruik te maken van hoogsterktestaalsoorten. Er werden systemen ontwikkeld voor een nauwkeurige realtime-laskwaliteitscontrole via AI, om zo een optimale sterkte en duurzaamheid te garanderen.

Twee sleuteltechnologieën werden door het B.I.L. onderzocht met de bedoeling de laskwaliteit van hoeklassen te monitoren (omdat ultrasoon onderzoek - de traditionele methode voor het controleren van lasnaden - niet toepasbaar is voor deze lasconfiguratie):

- Akoestische emissiemonitoring (AEM): een techniek die geluidsgolven detecteert die geëmitteerd worden tijdens het lassen. Deze worden vervolgens geanalyseerd om defecten zoals porositeiten, bindingsfouten of scheuren in de las te identificeren. Deze detectie kan in realtime gebeuren, waardoor corrigerende maatregelen mogelijk worden. Implementatie kan eenvoudig door sensoren te installeren.

- Infraroodthermografie (IRT): met behulp van infraroodcamera's worden temperatuurprofielen tijdens het lasproces gemeten om defecten te detecteren die thermische afwijkingen veroorzaken, zoals onvoldoende penetratie of oververhitting. Dit met behulp van bijhorende software, die operators helpt om hun proces beter te beheersen.

Uit het onderzoek bleek dat AEM en IRT twee krachtige technologieën zijn voor het monitoren van de laskwaliteit. Door beide te combineren, kan een completer beeld van het lasproces worden verkregen en kunnen defecten in realtime worden gedetecteerd. Het ultieme doel? Via geavanceerde visiesystemen de beelden van de las analyseren, de relevante informatie extraheren en op basis van deze data feedback genereren voor een processturing (closed-loop regeling); een stap richting volledig automatische lasprocessen.

AVANGARD werd gesteund door het Horizon 2020 onderzoeks- en ontwikkelingsprogramma van de Europese Unie, onder contract nr. 869986. Meer informatie via www.avangard-project.eu.

2. Lassen van additief vervaardigde materialen

Eén van de hindernissen in de bredere adoptie van Additive Manufacturing (AM) is de lasbaarheid van de additief vervaardigde onderdelen. Om dit thema te onderzoeken loopt momenteel het project COAMWELD bij het B.I.L. Het doel is de ontwikkeling van verbindingsconcepten voor het lassen van 3D-geprinte metalen onderdelen, ook aan conventioneel vervaardigde werkstukken. Moeilijkheid daarbij is dat deze additief vervaardigde materialen een andere dichtheid, microstructuur ... hebben.

Aan de hand van een generiek experimenteel onderzoek werden de factoren bepaald die de verbindingseigenschappen van 3D-geprinte onderdelen beïnvloeden, dit door middel van verschillende lasprocessen (MIG/MAG, TIG, laser, plasma, FSW) om de haalbaarheid van die processen te beoordelen, de te behalen verbindingseigenschappen met de verschillende processen te vergelijken en de mogelijkheden van de verbindingsprocessen te benchmarken.

Voor alle uitgevoerde lassen werden de beproevingen uitgevoerd, zoals gespecificeerd in de norm ISO 15614-1 en -2. Dit omvatte onder andere metallografisch onderzoek, hardheidsmetingen en trek- en plooiproeven. Doel is om voor elk lasproces het toepassingsgebied voor het verbinden van AM-onderdelen te bepalen. De resultaten van het onderzoek kunnen gebruikt worden om het optimale lasproces te selecteren voor een specifieke toepassing.

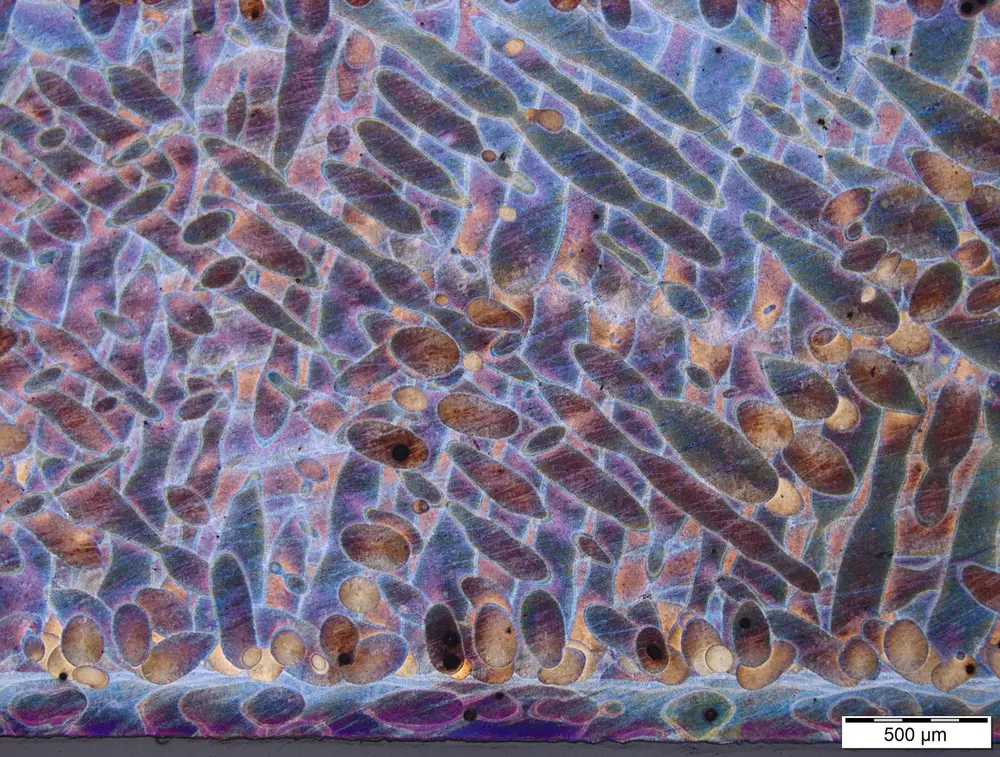

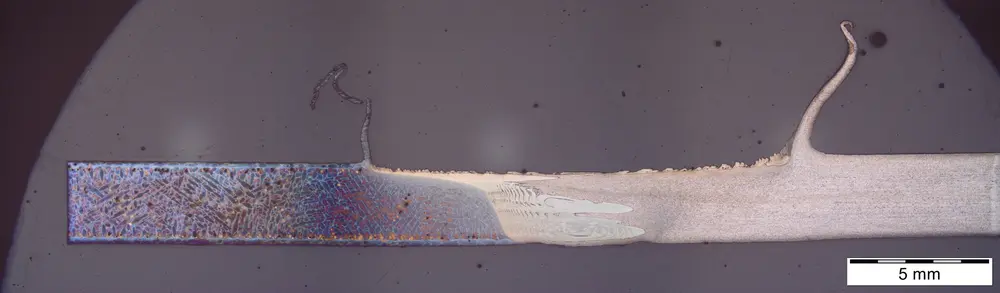

Onderzoek naar de voordelen van FSW: lassen van PBF-LB-aluminium

Bij één van bovengenoemde lasprocessen (Friction Stir Welding, FSW) wordt een innovatieve oplossing geboden voor de problematiek bij booglassen van Powder Bed Fusion-Laser Beam (PBF-LB-)aluminium waarbij aanzienlijk meer porositeiten ontstaan in de las, voornamelijk in de zone nabij het PBF-LB-basismateriaal, in vergelijking met conventionele legeringen. Hierdoor komt de structurele integriteit van de las in gevaar.

Wrijvingsroerlassen (FSW) is een verbindingstechniek in de vaste toestand, waarbij een roterend gereedschap, bestaande uit een schouder en een pin met schroefdraad, tussen de te lassen platen wordt bewogen. Door die wrijving wordt het materiaal zachter, zodat werkstukken zonder smelten kunnen gelast worden. FSW van PBF-LB-aluminiumlegeringen vertonen nagenoeg geen porositeiten, wat de sterkte en betrouwbaarheid van de las aanzienlijk verbetert.

COAMWELD is een project met steun van het Agentschap Innoveren & Ondernemen (VLAIO) - Project nr. HBC.2020.2994. Meer informatie is te vinden op de website van het B.I.L., onder projecten.

3. Vermoeiingslevensduur van offshore-windfunderingen

Offshore-windmolens zijn ontworpen voor een levensduur van 20 tot 30 jaar. Na afloop van die periode wordt een studie uitgevoerd voor de evaluatie van een levensduurverlenging. Hierbij wordt geëvalueerd of de opgetreden belasting minder was dan voorzien in de ontwerpfase. Hiervoor moet de historiek van belasting nauwkeurig worden opgemeten en bijgehouden.

In het FLEXWIND-project wordt laserscanningtechnologie gebruikt door het BIL voor een nauwkeurige opmeting van lasnaadgeometrieën. Die biedt nauwkeurige en gedetailleerde beelden voor detectie van lasfouten, kwaliteitscontrole en verhoogde efficiëntie. Immers zijn de huidige kwaliteitsborgingssystemen voor gelaste componenten omslachtig, subjectief en inefficiënt. Laservisuele inspectie maakt de werking op afstand mogelijk, laat toe om realtime-gegevensdiagnostiek uit te voeren en om afmetingen op te meten die bijna onmogelijk te meten zijn met manuele meetinstrumenten. Denk aan verschillende karakteristieke waarden van de las, een meting van de hoek tussen de las en het basismateriaal, de keelhoogte, de beenlengte, randinkarteling ...

Analysesoftware zet die lasermetingen om in kwantitatieve metingen. De data uit deze laserscanningtechnologie wordt vervolgens gecorreleerd met vermoeiingsdata, waardoor een betere voorspelling van de structurele integriteit van offshore-constructies mogelijk wordt.

Dit project wordt gesteund door FOD Economie, via het Energie Transitiefonds, en wordt uitgevoerd door OCAS, UGent, ULiège en het B.I.L..

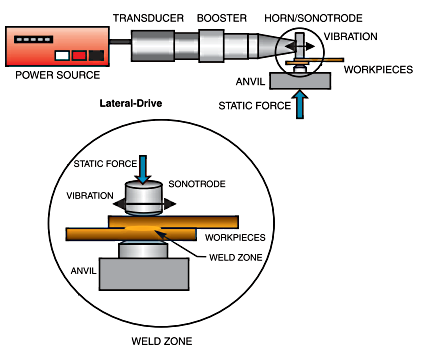

4. Ultrasoon lassen van gelijksoortige en ongelijksoortige materialen

Het ULTRALAS-project beoogt de ontwikkeling van een normatief kader voor het ultrasoon lassen. Dat is een lasproces in vaste toestand, waarbij gebruikt wordt gemaakt van hoogfrequente oscillaties en een statische drukkracht. Ultrasoon lassen biedt een goede lasbaarheid voor ongelijksoortige metaalverbindingen (bv. koper aan aluminium) en wint, dankzij de hoge snelheid en precisie, aan belang in de context van het fabriceren van batterijen, elektrische en elektronische onderdelen.

Tot op heden zijn er echter geen normen voorhanden voor dit ultrasoon lasproces. Dit verhindert de verdere implementatie ervan in de industrie, en dus ook de te realiseren voordelen. De doelstelling van het project is het uitvoeren van onderzoek voor het genereren van alle noodzakelijke kennis en gegevens voor de toekomstige ontwikkeling van een norm voor dit lasproces; zoals informatie over mechanische eigenschappen, lasbare materialen, materiaalcombinaties en afmetingen, aanbevelingen wat betreft de minimum uit te voeren beproevingen, geschikte lasparameters en lasvensters, kwaliteitseisen en aanvaardingscriteria, en dit voor een breed gamma aan materialen. Het B.I.L. draagt op die manier bij aan de ontwikkeling van normen en richtlijnen die de veiligheid en betrouwbaarheid van ultrasoon gelaste stukken garanderen.

Het creëren van een normatief kader zal helpen bij de verdere verspreiding van deze innovatieve lastechnologie en zal drempelverlagend werken voor de implementatie ervan in de industrie.

Dit pre-normaliseringsproject wordt ondersteund door de FOD Economie (Project nr. CCN/NBN/PN2023A68).

Voor meer informatie over deze projecten kan u steeds het Belgisch Instituut voor Lastechniek (B.I.L.) contacteren via Koen Faes (+3292921403 of koen.faes@bil-ibs.be)