Akoestische emissies

Realtime kwaliteitsbewaking van MIG/MAG-lassen

Kwaliteitsbewaking op basis van akoestische emissie als niet-destructieve en vergelijkende testmethode is ontwikkeld op basis van het feit dat elk materiaal natuurlijke trillingen vertoont en dat machines en processen geluiden uitzenden. Het belangrijkste doel van akoestische emissiemonitoring (AEM) is om industriële processen of constructies op een niet-destructieve manier te bewaken. AEM kan ook gebruikt worden als een in-line kwaliteitscontrolesysteem voor het bewaken van processen. Tegenwoordig wordt AEM veel gebruikt voor veel verschillende toepassingen, variërend van het bewaken van industriële processen tot het controleren van bruggen gedurende hun levensduur.

Context

De AEM-techniek is gebaseerd op de detectie en omzetting van hoogfrequente golven in elektrische signalen. Wanneer een metaal wordt belast, bijvoorbeeld tijdens een plastische vervorming, worden geluiden geproduceerd. De energie van deze geluiden is afkomstig van de opgeslagen elastische energie in het object of van extern gebeurtenissen. De gegenereerde golven kunnen longitudinale, transversale of oppervlaktegolven zijn. De golven veroorzaken een verplaatsing aan het oppervlak die met een sensor kan worden gemeten. Om de signalen afkomstig van de AEM-bron nauwkeurig te kunnen onderscheiden, moeten externe geluiden worden weggefilterd. Dit kan bijvoorbeeld door in het frequentiedomein te kijken, aangezien de geluidsgolven van het materiaal relatief hoge frequenties hebben.

Toepassing van AEM voor lasprocessen

De lasindustrie wordt geconfronteerd met de noodzaak om de laskwaliteit en de systeemintegriteit vaker te controleren om de structurele functionaliteit van de producten te garanderen. Daarom wordt laskwaliteit steeds belangrijker naarmate de verwachtingen van de klant toenemen. Een grote zorg is om lasdefecten snel, betrouwbaar en kosteneffectief op te sporen. De huidige destructieve en niet-destructieve technieken zijn tijdrovend en duur en zijn niet altijd geschikt om de laskwaliteit te beoordelen. Met AEM als in-line kwaliteitscontrolesysteem kunnen de huidige beperkingen van conventionele karakteriseringstechnieken worden overwonnen. AEM kan de selectieve inspectie na de productie elimineren of aanzienlijk verminderen, het aantal destructieve tests verminderen en de betrouwbaarheid van het assemblageproces verhogen.

Tijdens het maken van een lasverbinding ontstaat een akoestische emissie, ten gevolge van de vorming van de las, het ontstaan van defecten of storende invloeden. De vorm waarin akoestische emissie optreedt, is afhankelijk van het lasproces, het materiaal, de temperatuur en de geometrie van het werkstuk. De fundamentele doelstelling van controle via akoestische emissie tijdens het lassen is het verkrijgen van nuttige informatie over de kwaliteit van de verbindingen en de geschiktheid van de gebruikte lasparameters tijdens het lassen. Door gebruik van de correcte apparatuur en instellingen en de bijhorende analysesoftware kunnen de verschillende bronnen van akoestische emissie worden onderscheiden en kunnen mogelijke lasfouten worden aangetoond.

Realtimecontrole van de laskwaliteit vermindert het aantal destructieve testen en schroot. Dergelijke systemen bieden flexibiliteit in de productie, de mogelijkheid om 100% van de lassen te controleren, om op die manier de kost van energie, materiaal en mankracht te verlagen. Realtimecontrole kan de steekproefsgewijze inspectie na de productie elimineren of aanzienlijk verminderen, het aantal destructieve testen verminderen en de betrouwbaarheid van de lasprocessen en de eindproducten vergroten.

Indien een voldoende nauwkeurigheid en precisie van de meettechnieken wordt bereikt, kan de laskwaliteit synchroon met de productie worden gegarandeerd. Realtimecontrole van de laskwaliteit laat toe om parameteraanpassingen door te voeren tijdens het proces zelf. Andere materialen of geometrieën die een aanpassing van de lasparameters vereisen kunnen worden gelast gebruik makend van procesregelkringen.

Toepassing van A.I. voor monitoren van laskwaliteit

De sensoren genereren grote hoeveelheden data die op een snelle en effectieve manier moeten worden verwerkt. Intelligente softwareoplossingen kunnen de grote hoeveelheden data die door een lasproces worden gegenereerd analyseren om trends en patronen te identificeren, die vervolgens gebruikt kunnen worden om lasfouten te detecteren en om de lasprocessen bij te sturen of efficiënter te maken. Op deze manier passen installaties zich voortdurend aan nieuwe omstandigheden aan en worden ze geoptimaliseerd zonder dat er input van de operator nodig is. Artificiële Intelligentie biedt een enorm potentieel voor het analyseren van meetgegevens en het bewaken van de kwaliteit van de lassen en gelaste producten.

Project SoundWeld

In het kader van het “SoundWeld -project uitgevoerd aan het Belgisch Instituut voor Lastechniek werd geïnvesteerd in akoestische-emissiemeetsystemen, die als niet-destructieve techniek kunnen worden gebruikt om de laskwaliteit te beoordelen. SoundWeld onderzoekt deze nieuwe veelbelovende realtime NDO-methode voor verschillende lasprocessen: booglassen (MIG/MAG), weerstandspuntlassen, magnetisch pulslassen en wrijvingspuntlassen. De interface in de lassen die zijn geproduceerd met magnetisch puls- en wrijvingspuntlassen verschilt aanzienlijk van conventionele lassen, wat resulteert in een groter risico om defecten over het hoofd te zien bij gebruik van conventionele NDO-methoden.

De volgende doelstellingen werden nagestreefd:

• Onderzoek naar de reproduceerbaarheid van de AEM-signalen,

• Bepaling van de nodige AEM-sensoren en instellingen,

• Onderzoek naar de detectiemogelijkheden van lasdefecten op basis van AEM-metingen,

• Ontwikkeling van een niet-destructief controlesysteem voor laskwaliteit op basis van AEM.

Om deze doelen te bereiken is een samenwerking opgezet met het bedrijf OQTON, dat gespecialiseerd is in de ontwikkeling van geavanceerde zelflerende data-gedreven AI-modellen.

Project website: https://bil-ibs.be/project/soundweld-kwaliteitscontrole-van-lassen-door-akoestische-emissie

Experimenteel onderzoek

Tijdens het SoundWeld-project zijn experimenten uitgevoerd voor het monitoren van gerobotiseerd MIG/MAG-lassen op basis van akoestische emissies. Er werden verschillende soorten sensoren gebruikt; piëzo-elektrische sensoren en een microfoon. Er zijn lasexperimenten uitgevoerd voor 2 soorten lassen: lasnaden neergesmolten op een plaat (bead-on-plate lassen) en hoeklassen.

De lassen werden uitgevoerd met de verschillende boogtypes van het MIG/MAG-proces. Lassen uitgevoerd met optimale parameters dienden als referentie. Daarnaast werden ook lassen uitgevoerd waarbij een bepaalde parameter werd gevarieerd; bijvoorbeeld de lassnelheid, uitsteeklengte, toortspositie of -hoek en de lasrichting (trekkend of duwend), met als doel lasfouten te introduceren.

De lasrobot die voor het experimentele werk wordt gebruikt, is een KUKA-robot (type KR 15/2). De robot werd gebruikt om op een stalen plaat te lassen die op een werktafel werd geplaatst. De sensoren voor het opnemen van de AE-signalen werden op de hoek van de plaat geklemd om hoge temperaturen ter plaatse van de sensor te vermijden.

Resultaten hoeklassen

Na de lasnaden neergesmolten op een plaat (bead-on-plate lassen), werden ook hoeklassen in het staal S235 gemaakt. Verschillende parametercondities werden gebruikt om lassen van goede kwaliteit en om lassen met defecten te creëren. De testopstelling wordt getoond in Figuur 2. In Tabel 1 worden de parameterinstellingen beschreven die gebruikt werden.

De hoeklassen werden uitgevoerd met 6 verschillende standaard parameterinstellingen. Bij gebruik van de parameterinstellingen FWa4-STA, FWa4-HA en FWa4-LA werden lassen uitgevoerd met standaard parameterinstellingen en instellingen met respectievelijk hoge en lage waarden van stroom en spanning. Bij gebruik van de parameterinstellingen FWa4-26, FWa4-36 en FWa4-46 werd de verplaatsingssnelheid van de toorts gevarieerd, en ingesteld op respectievelijk 26, 36 en 46 cm/min. De bedoeling was om lassen te maken met een keelhoogte (a-waarde) van 4 mm. Zoals te zien is in Tabel 4, voldeden niet alle lassen uitgevoerd met de standaardinstellingen aan deze eis.

Met behulp van deze 6 standaardparameterinstellingen werden lasfouten geïntroduceerd door bijvoorbeeld de toortspositie te variëren (categorieën 2, 3, 5, 6 en 8), of door nog lagere waarden van de spanning en stroom te gebruiken (categorieën 4 en 7). De lassen uitgevoerd met standaardinstellingen werden 3 keer herhaald (categorie 1). De lassen met lasdefecten werden twee keer herhaald. In totaal werd tijdens deze lasproeven ongeveer 20 minuten geluid opgenomen.

Tabel 2: Kwaliteitsniveaus voor lasonvolkomenheden in ISO 5817

Voor de beoordeling van de laskwaliteit is de norm ISO 5817 [1] gebruikt. Deze internationale norm detailleert de kwaliteitsniveaus voor onvolkomenheden in smeltlasverbindingen in staalsoorten.

ISO 5817 wordt over het algemeen gebruikt in een kwaliteitssysteem voor de productie van kwalitatieve lasverbindingen. Er worden in deze norm drie kwaliteitsniveaus beschreven. Het vereiste kwaliteitsniveau moet voor elke toepassing worden bepaald door de toepassingsnorm of door de verantwoordelijke ontwerper in samenwerking met de fabrikant, gebruiker en/of andere betrokken partijen. ISO 5817 beschrijft de limieten voor lasonvolkomenheden voor kwaliteitsniveaus als streng (B), gemiddeld (C) en matig (D) (zie Tabel 2).

In ISO 5817 worden 26 onvolkomenheden geclassificeerd, zoals scheuren, porositeiten en holtes, vaste insluitsels, gebrek aan inbranding en onvolledige penetratie, vormonvolkomenheden en meerdere onvolkomenheden. De beschouwde onvolkomenheden op basis van ISO 5817 worden gespecificeerd in Tabel 3, samen met hun aanduidingsnummer gedefinieerd in ISO 5817. De andere defecten genoemd in ISO 5817 waren niet relevant of werden niet gevonden in de uitgevoerde lassen. Voor de beoordeling van de laskwaliteit is gebruikgemaakt van niveau C.

Tabel 3: Limieten voor onvolkomenheden (volgens ISO 5817)

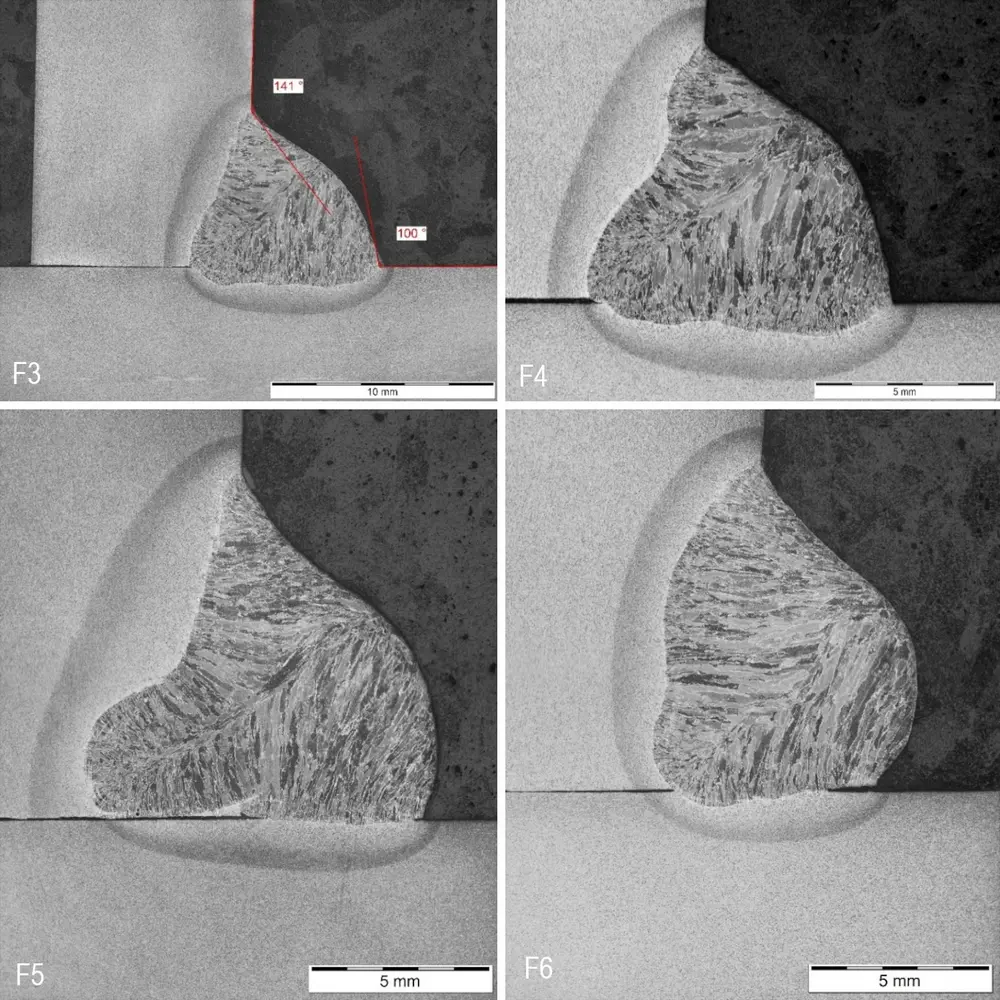

Tabel 4 toont de resultaten van de kwaliteitsbeoordeling van alle lassen. Elke las is gecontroleerd aan de hand van de criteria vermeld in Tabel 3. Als een las niet aan ten minste een van de criteria voldoet, is de las niet acceptabel volgens ISO 5817 (deze lassen worden in het rood aangegeven in de eerste kolom van Tabel 4). Deze resultaten werden gebruikt als input voor de AI-modellen, zoals hieronder besproken. Voorbeelden van lassen die voldoen aan de criteria van ISO 5817 worden getoond in Figuur 3 en Figuur 4. Voorbeelden van lassen met imperfecties worden getoond in Figuur 5 en Figuur 6.

Figuur 4: Dwarsdoorsnede van las FWa4-36-1

Figuur 5: Dwarsdoorsnede van las FWa4-26-7

Figuur 6: Dwarsdoorsnede van las FWa4-HA-5

Tabel 4: Overzicht van de kwaliteit van de hoeklassen

Resultaten van A.I.-modellen

Datagedreven AI-modellen werden gebruikt om de laskwaliteit te voorspellen op basis van het geluid dat door een las werd geproduceerd en om optredende onvolkomenheden te herkennen en classificeren. Om patronen in de geluidssamples te detecteren, wordt het geluid omgezet naar een spectrogram. In dit spectrogram leert het model patronen te herkennen, karakteristiek voor de kwaliteit van de las, de gebruikte lascondities en de mogelijke lasonvolkomenheden. Een spectrogram is een weergave van de geluiden, waarbij de tijd op de horizontale as is uitgezet en de frequentie op de verticale as. De hoeveelheid energie op een bepaald tijdstip in een bepaalde frequentieband wordt weergegeven door de kleur in het diagram.

Voor het monitoren van hoeklassen werd hetzelfde model gebruikt als voor de bead-on-plate experimenten. De modellen moesten hertraind worden met de nieuwe meetgegevens die tijdens de experimenten werden verzameld. Dit is een voordeel van de datagedreven aanpak.

Wat verschilt met de bead-on-plate lasexperimenten zijn de labels. Voor de bead-on-plate lassen werden de lasparameters voorspeld die een lasonvolkomenheid kunnen veroorzaken. Voor de hoeklassen werden de verschillende lasonvolkomenheden rechtstreeks voorspeld.

Het model maakte ook gebruik van de stroom- en spanningsmetingen die tijdens het lassen werden opgemeten. Voor deze metingen hoefde de modelarchitectuur niet te worden gewijzigd, omdat de metingen in hetzelfde formaat worden gegenereerd als de geluidsgolven.

Gegevens van de stroom- en spanningsmetingen

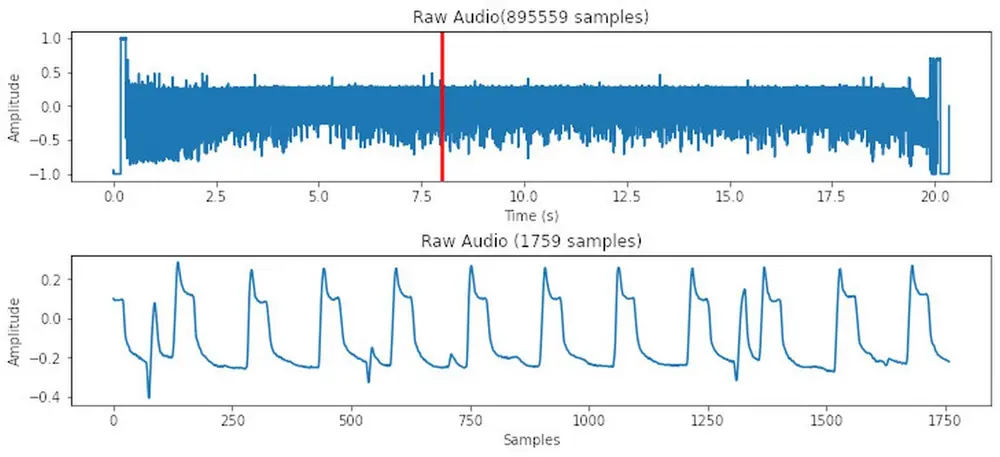

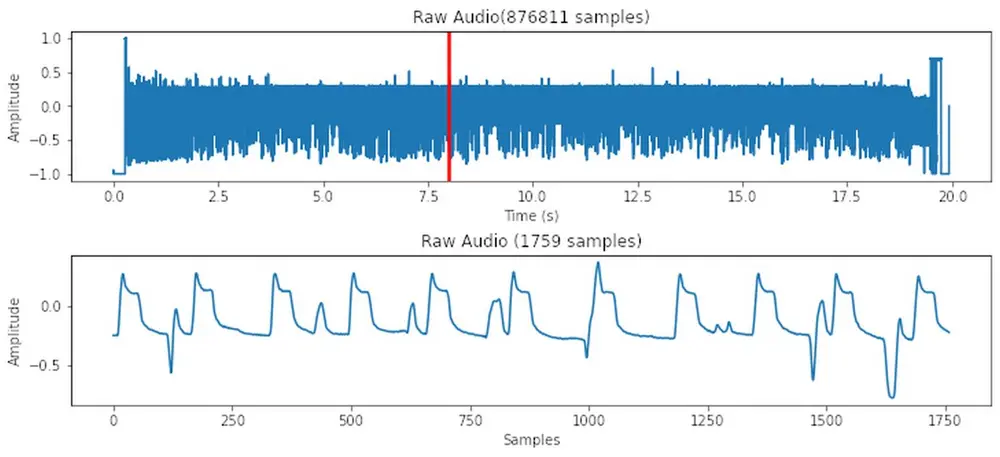

De stroom- en spanningsmetingen werden onderzocht en geïnspecteerd of er patronen in die signalen kunnen worden gedetecteerd die kunnen gecorreleerd worden met de lasonvolkomenheden. Als Figuur 7 en Figuur 8 worden vergeleken, wordt geconcludeerd dat de spanningsgolf van de hoogwaardige las minder ruis heeft.

Experimenten

Er werd onderzocht in hoeverre afwijkingen in het akoestische spectrum kunnen worden gelinkt aan het type lasimperfectie, gedefinieerd volgens ISO 5817. Met andere woorden, kan het waargenomen akoestische spectrum een uitspraak doen over het type lasimperfectie aanwezig in de las en waar in de las deze imperfectie voorkomt. Verder is op basis van de relevante akoestische spectra ook onderzocht of een lasimperfectie acceptabel is of niet, volgens EN ISO 5817 (kwaliteitsniveau C).

De informatie aanwezig in de spannings-, stroom- en geluidsspectra wordt ook vergeleken door een model te trainen op elk van deze modaliteiten. De nauwkeurigheid van deze modellen voor het extraheren van de informatie uit elk van deze signalen werd bepaald (zie Tabel 5).

Op deze manier is het niet alleen mogelijk om lasonvolkomenheden in realtime te detecteren, maar er ook onmiddellijk een waardering aan toe te kennen op basis van het uitgezonden akoestische spectrum. Als de lasimperfectie niet acceptabel is, is het mogelijk om in continue installaties (bv. robotinstallaties) het systeem adaptief te laten reageren op basis van deze gegevens, door de lasparameters aan te passen.

Tabel 5: Voorspelling van de aanwezigheid van lasdefecten op basis van het AI-model (bron: OQTON)

Uit deze tabel kunnen we concluderen dat we uit de auditieve signalen meer informatie kunnen halen dan uit de procesparameters. Dit is de bevestiging dat het gebruik van AEM het realtime monitoren van lasprocessen kan verbeteren. Opgemerkt moet worden dat deze resultaten zijn verkregen op basis van een beperkte hoeveelheid gegevens (20 minuten aan geluid). De prestaties van het model kunnen worden verbeterd als er meer metingen worden uitgevoerd.

Conclusies

Een veelbelovende methode voor kwaliteitsborging is akoestische emissiemonitoring. Deze methode is een niet-destructieve testtechniek die gebruikt kan worden tijdens het lasproces en biedt de mogelijkheid om de kwaliteit van alle lassen te testen. Akoestische emissiemonitoring als niet-destructieve testmethode is ontwikkeld op basis van het feit dat elk materiaal natuurlijke trillingen vertoont en dat machines en processen geluiden uitzenden.

Het Belgisch Instituut voor Lastechniek voert in samenwerking met OQTON een onderzoeksproject uit om de mogelijkheden van deze techniek te onderzoeken en in de praktijk te testen. Het doel is om deze technologie te evalueren voor verschillende lasprocessen, waaronder booglassen. Lasproeven werden uitgevoerd met verschillende procescondities om lassen met verschillende kwaliteitsniveaus te produceren. Data-gedreven artificiële intelligentiemodellen werden gebruikt om de laskwaliteit en de mogelijke defecten te voorspellen op basis van de tijdens het lassen opgenomen geluiden.

Voor gerobotiseerd MIG/MAG-lassen van hoeknaden werden de akoestische emissiemetingen gekoppeld aan de types lasonvolkomenheden, gedefinieerd volgens ISO 5817. Het waargenomen akoestische spectrum kan een uitspraak doen over het type lasimperfectie dat aanwezig is in de las en waar in de las deze imperfectie voorkomt. Met de AI-modellen is het ook mogelijk om te voorspellen of een bepaalde lasimperfectie acceptabel is of niet volgens EN ISO 5817 (kwaliteitsniveau C).

Oproep tot deelname aan verder onderzoek

De experimenten werden uitgevoerd in een laboratoriumomgeving met een minimale hoeveelheid aan gegevens. Er zijn meer gegevens nodig om de nauwkeurigheid van dit soort datagedreven modellen te verbeteren, maar het experiment geeft al aan dat het mogelijk is om informatie te halen uit het geluid dat tijdens het lassen wordt geproduceerd. In een volgende stap moet meer data worden verzameld en zal de werking van het model worden gevalideerd in een fabrieksomgeving, waar omgevingsgeluid een belangrijke storingsfactor zal zijn.

Ook wordt onderzocht of het combineren van verschillende sensoren een betere analyse kan opleveren. De architectuur van de gebruikte AI-modellen laat toe om signalen van verschillende sensoren met verschillende weergaven te combineren.

Voor meer informatie kunnen geïnteresseerde bedrijven contact opnemen met het Belgisch Instituut voor Lastechniek. Contact: Koen Faes (E-mail: Koen.Faes@bil-ibs.be - Tel .: +32 (0) 9292 14 03).

[1] ISO 5817:2014 : Lassen - Smeltlasverbindingen in staal, nikkel, titanium en hun legeringen (laserlassen en elektronenbundellassen uitgezonderd) - Kwaliteitsniveaus voor onvolkomenheden