émissions acoustiques

contrôle de qualité en temps réel des soudures MIG/MAG

Le contrôle de qualité par émission acoustique en tant que méthode d’essai non destructrif et comparative a été développé sur base du fait que chaque matériau présente des vibrations naturelles et que toutes les machines et les processus émettent des sons. Le principal objectif du monitoring par émission acoustique (AEM) est de surveiller les constructions ou les processus industriels de manière non destructrive. L'AEM peut aussi être utilisé comme système de contrôle de qualité en ligne pour de nombreuses applications, allant de la surveillance des processus industriels au contrôle des ponts sur toute leur durée de vie.

ContextE

La technique d'AEM est basée sur la détection et la conversion d'ondes haute fréquence en signaux électriques. Lorsqu'un métal est mis sans contrainte, par exemple lors d'une déformation plastique, des sons sont produits. L'énergie de ces sons provient de l'énergie élastique stockée dans l'objet ou d'événements extérieurs. Les ondes générées peuvent être des ondes longitudinales, transversales ou de surface. Ces ondes provoquent un déplacement à la surface qui peut être mesuré par un capteur. Afin de pouvoir distinguer avec précision les signaux provenant de la source AEM, il convient de filtrer les bruits externes. Pour ce faire, on peut par exemple examiner le domaine de fréquence puisque les ondes sonores du matériau ont des fréquences relativement élevées.

applications pour les procédés de soudage

L'industrie du soudage est confrontée à la nécessité de mieux contrôler la qualité des produits et structures soudés afin de garantir la qualité structurelle et la fonctionnalité des produits soudés. Par conséquent, la qualité des soudures devient de plus en plus importante à mesure que les attentes des clients augmentent. La détection rapide, fiable et économique des défauts est une préoccupation majeure. Cependant, les techniques destructives et non destructives actuelles sont coûteuses et demandent des délais importants. De plus, elles ne conviennent pas toujours pour évaluer la qualité des soudures. Utiliser l'AEM comme système de contrôle de qualité en ligne permet de surmonter les restrictions actuelles des techniques de caractérisation traditionnelles. L'AEM peut éliminer ou réduire considérablement l'inspection sélective sur les produits finis, diminuer le nombre d'essais destructifs et accroître la fiabilité du processus d'assemblage.

Pendant la réalisation d'un assemblage soudé, une émission acoustique est créée par la formation de la soudure, l'apparition de défauts ou d'influences perturbatrices. La forme sous laquelle l'émission acoustique se produit dépend du procédé de soudage, du matériau, de la température et de la géométrie de la pièce. L'objectif fondamental du contrôle par émission acoustique pendant le soudage est d'obtenir de l'information utile sur la qualité des assemblages et sur l'adéquation des paramètres de soudage utilisés. En utilisant un appareillage correct et un logiciel d'analyse cohérent, il est possible de distinguer les différentes sources d'émission acoustique et d'établir d'éventuels défauts de soudure.

Le contrôle de la qualité des soudures en temps réel réduit le nombre d’essais destructifs et les rebuts. De tels systèmes offrent une flexibilité de production et la capacité de contrôler 100% des soudures, réduisant ainsi le coût de l'énergie, des matériaux et de la main-d'œuvre. Le contrôle en temps réel peut éliminer ou réduire considérablement l'inspection par échantillonnage et augmenter la fiabilité des procédés de soudage et des produits finis.

Si une précision suffisante des techniques de mesure est atteinte, la qualité du soudage peut être garantie simultanément à la production. Le contrôle en temps réel permet de corriger les paramètres pendant le processus proprement dit. D'autres matériaux ou géométries nécessitant un ajustement des paramètres de soudage peuvent être

soudés à l'aide de boucles de régulation de processus.

application de l'I.A. pour surveiller la qualité des soudures

Les capteurs génèrent de grandes quantités de données qui doivent être traitées rapidement et efficacement. Des solutions logicielles intelligentes peuvent analyser les grandes quantités de données qui sont générées par un procédé de soudage afin d'identifier des tendances et des modèles, qui peuvent ensuite être utilisés pour détecter des défauts de soudure et affiner ou rendre les processus de soudage plus efficaces. De cette façon, les installations s'adaptent en permanence aux nouvelles conditions et sont optimisées sans intervention de l'opérateur. L'intelligence artificielle offre un énorme potentiel pour analyser les données de mesure et surveiller la qualité des soudures et des produits soudés.

Project SoundWeld

Dans le cadre du projet SoundWeld, réalisé à l'IBS, l'Institut Belge de la Soudure a investi dans un système de mesure des émissions acoustiques, qui peut être utilisé comme technique non destructive pour évaluer la qualité des soudures. SoundWeld examine cette nouvelle méthode en temps réel, non destructrice et prometteuse, pour différents procédés de soudage: soudage à l'arc (MIG/MAG), soudage par résistance par points, soudage par impulsion magnétique et soudage par friction par point. L'interface des soudures produites par soudage par impulsion magnétique et soudage par friction par point diffère énormément de celle des soudures traditionnelles, ce qui augmente le risque de passer à côté de défauts lors de l'utilisation des méthodes non destructives traditionnelles.

Voici les objectifs:

• Etude de la reproductibilité des signaux AEM,

• Détermination des réglages et capteurs AEM nécessaires,

• Etude des possibilités de détection des défauts de soudage sur base des mesures AEM,

• Développement d'un système de contrôle de qualité de la soudure non destructif basé sur l'AEM.

Pour atteindre ces objectifs, une collaboration a été entamée avec l'entreprise OQTON, qui est spécialisée dans le développement de modèles d'auto-apprentissage à partir de données basés sur l'IA.

Site web du projet: https://bil-ibs.be/project/soundweld-kwaliteitscontrole-van-lassen-door-akoestische-emissie

étude expérimentale

Dans le cadre du projet SoundWeld, des expériences ont été menées au cours desquelles le soudage robotisé MIG / MAG a été contrôlé en fonction des émissions acoustiques. Pour cela, différents types de capteurs ont été utilisés pour cela; des capteurs piézoélectriques et un microphone. Des expériences ont été effectuées pour 2 types de soudage: cordons de soudure réalisés sur une plaque (soudures bead-on-plate) et soudures d'angle.

Le soudage a été effectué avec les différents modes de transfert du procédé MIG / MAG. Des soudures ont également été effectuées en faisant varier un paramètre; la vitesse de soudage, le 'stick out', l'angle de torche et le sens de soudage (en tirant ou en poussant), le but étant d'introduire des imperfections de soudage.

Le robot de soudage utilisé pour ce travail expérimental est un robot KUKA (type KR 15/2). Il a été utilisé pour souder une plaque d'acier placée sur une table de travail. Les capteurs pour l'enregistrement des signaux EA ont été fixés sur le coin de la plaque afin d'éviter les températures élevées à l'endroit du capteur.

Resultats pour la soudure d'angle

Après la fusion des cordons de soudure sur une plaque (soudures bead-on-plate), on a réalisé des soudures d'angle dans de l'acier S235. Différentes conditions de paramètres ont été utilisées pour créer des soudures de bonne qualité et des soudures avec des défauts. Le dispositif d'essai est illustré à la Figure 2. Le Tableau 1 décrit les réglages des paramètres qui ont été utilisés.

Les soudures d'angle ont été réalisées avec 6 paramètres standard différents. Lors de l'utilisation des paramètres FWa4-STA, FWa4-HA et FWa4-LA, les soudures ont été réalisées avec des réglages standard et des réglages avec des valeurs respectivement élevées et faibles pour le courant et la tension. En utilisant les paramètres FWa4-26, FWa4-36 et FWa4-46, la vitesse de déplacement de la torche a été modifiée et réglée respectivement sur 26, 36 et 46 cm/min. Le but était de réaliser des soudures avec une hauteur de gorge (valeur a) de 4 mm. Comme on peut le voir dans le Tableau 4, toutes les soudures réalisées avec les réglages standard ne répondent pas à cette exigence.

En utilisant ces 6 réglages de paramètre standard, des erreurs de soudure ont été introduites, par exemple en faisant varier la position de la torche (catégories 2, 3, 5, 6 et 8) ou en utilisant des valeurs de tension et de courant encore plus faibles (catégories 4 et 7). Les soudures réalisées avec les réglages standard ont été répétées 3 fois (catégorie 1). Les soudures présentant des erreurs ont été répétées deux fois. Au total, environ 20 minutes de son ont été enregistrées pendant ces essais de soudage.

Pour évaluer la qualité des soudures, on a utilisé la norme ISO 5817 [1]. Cette norme internationale détaille les niveaux de qualité pour les défauts dans les assemblages soudés par fusion sur les aciers.

La norme ISO 5817 est généralement utilisée dans un système de qualité pour la production d'assemblages soudés de qualité. Trois niveaux de qualité sont décrits dans cette norme. Le niveau de qualité requis pour chaque application doit être déterminé par la norme d'application ou par le concepteur responsable en collaboration avec le fabricant, l'utilisateur et/ou d'autres parties intéressées. La norme ISO 5817 décrit les limites des défauts de soudure pour les niveaux de qualité sévère(B), normal(C) et élémentaire (D) (voir Tableau 2).

La norme ISO 5817 classifie 26 défauts tels que fissures, porosités, cavités, inclusions solides, manque de fusion et pénétration incomplète, défauts de forme et défauts divers. Les défauts considérées sur base de la norme ISO 5817 sont spécifiés dans le Tableau 3, ainsi que leur numéro de désignation défini dans la norme ISO 5817. Les autres défauts mentionnés dans la norme ISO 5817 n'étaient pas pertinents ou n'ont pas été trouvés dans les soudures réalisées. Le niveau C a été utilisé pour évaluer la qualité de la soudure.

Tableau 3: Limites pour les défauts (selon ISO 5817)

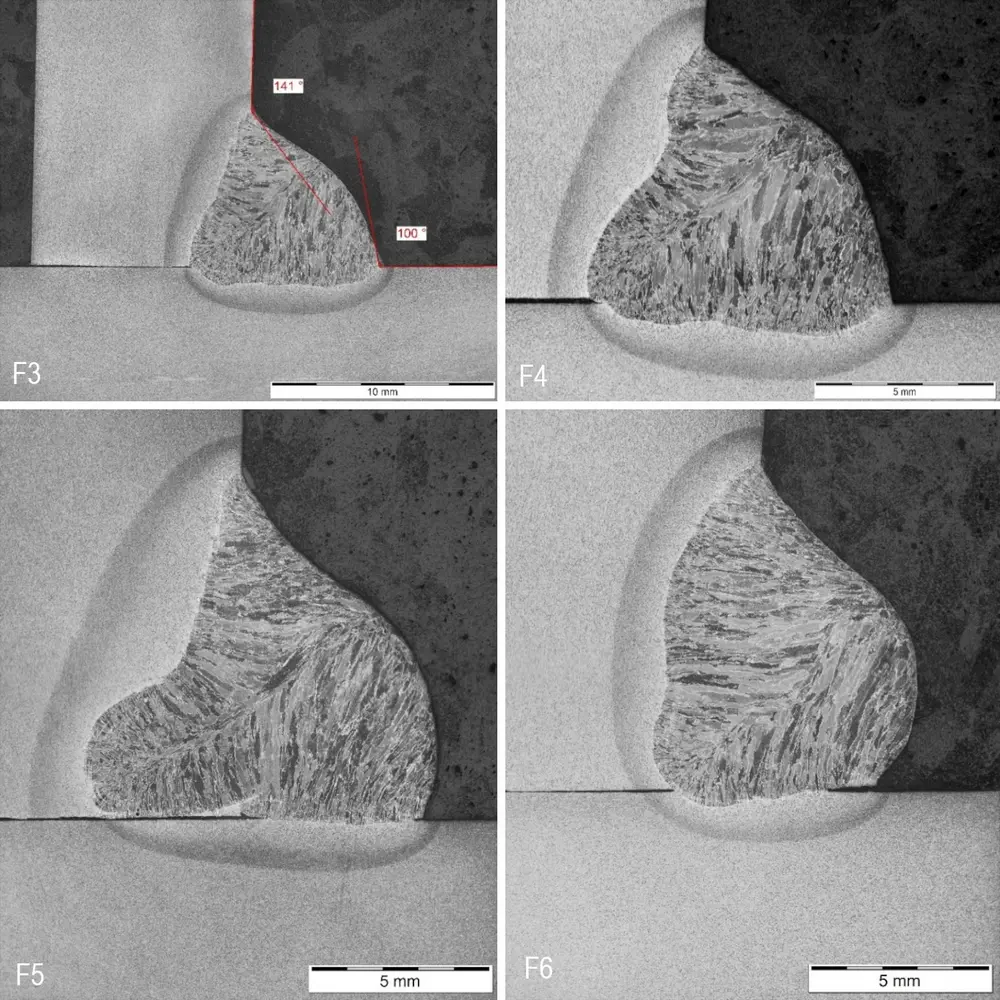

Le Tableau 4 montre les résultats de l'évaluation de la qualité de toutes les soudures. Chaque soudure a été vérifiée par rapport aux critères mentionnés dans le Tableau 3. Si une soudure ne répond pas à au moins un des critères, elle n'est pas acceptable selon la norme ISO 5817 (ces soudures sont indiquées en rouge dans la première colonne du Tableau 4). Ces résultats ont été utilisés comme input pour les modèles d'IA, comme expliqué ci-dessous. Des exemples de soudures répondant aux critères de la norme ISO 5817 sont illustrés à la Figure 3 et à la Figure 4. Des exemples de soudures présentant des imperfections sont illustrés à la Figure 5 et à la Figure 6.

Figure 4: Coupe transversale de la soudure FWa4-36-1

Figure 5: Coupe transversale de la soudure FWa4-26-7

Figure 6: Coupe transversale de la soudure FWa4-HA-5

Tableau 4: Aperçu de la qualité des soudures d'angle

Résultats des modèles d'I.A.

On a utilisé des modèles d'IA à partir de données pour prédire la qualité des soudures en fonction du son produit par une soudure et pour reconnaître et classer les imperfections qui se produisent. Afin de détecter des motifs dans les échantillons sonores, le son est converti en un spectrogramme. Dans ce spectrogramme, le modèle apprend à reconnaître des motifs, caractéristiques de la qualité de la soudure, les conditions de soudage utilisées et les éventuels défauts de soudure. Un spectrogramme est une représentation des sons, avec le temps sur l'axe horizontal et la fréquence sur l'axe vertical. La quantité d'énergie à un moment donné dans une bande de fréquence donnée est représentée par la couleur dans le diagramme.

Pour contrôler des soudures d'angle, on a utilisé le même modèle que pour les expériences bead-on-plate. Les modèles ont dû être ré-entraînés avec les nouvelles données de mesure recueillies au cours des expériences. C'est un avantage de l'approche à partir de données.

Ce qui diffère des expériences de soudage bead-on-plate, ce sont les étiquettes. Pour les soudures bead-on-plate, les paramètres de soudage susceptibles de provoquer un défaut de soudure avaient déjà été prédits. Pour les soudures d'angle, les différents défauts de soudure ont été prédits directement.

Le modèle a également utilisé les mesures de courant et de tension prises pendant le soudage. Pour ces mesures, il n'a pas été nécessaire de modifier l'architecture du modèle car les mesures sont générées dans le même format que les ondes sonores.

DONNÉES DES MESURES DE COURANT ET DE TENSION

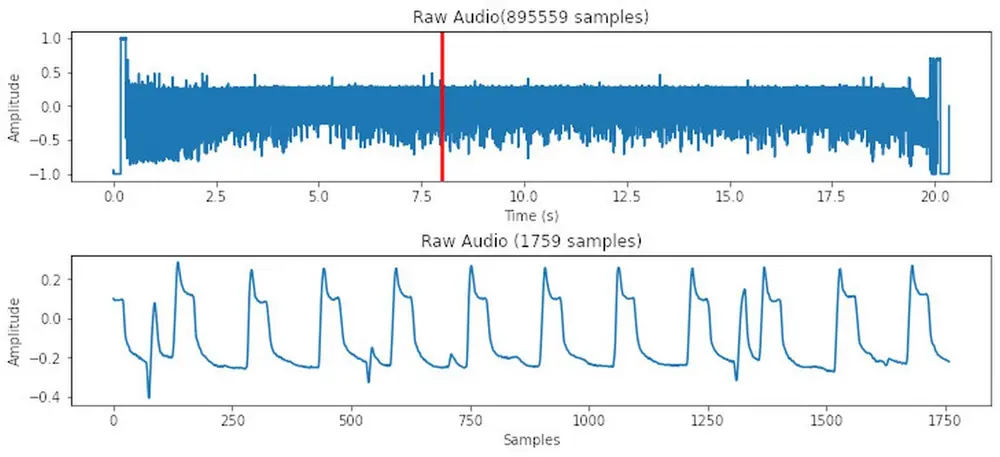

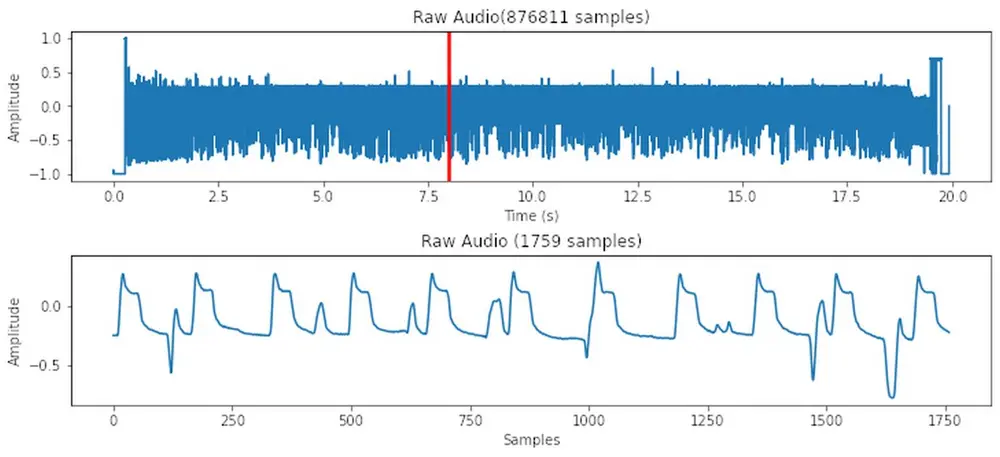

Les mesures de courant et de tension ont été examinées et inspectées afin de voir s'il est possible de détecter dans ces signaux des motifs pouvant être corrélés avec les défauts de soudure. En comparant les Figures 7 et 8, on peut conclure que l'onde de tension de la soudure de haute qualité présente moins de bruit.

EXPÉRIMENTATIONS

On a examiné dans quelle mesure les anomalies du spectre acoustique peuvent être reliées au type d'imperfection de soudure, défini selon la norme ISO 5817. En d'autres termes, le spectre acoustique observé peut-il indiquer le type d'imperfection présent dans la soudure et l'endroit où cette imperfection se situe dans la soudure? En outre, sur base des spectres acoustiques pertinents, on a également examiné si une imperfection de soudure est acceptable ou non, conformément à la norme EN ISO 5817 (niveau de qualité C).

Les informations présentes dans les spectres de tension, de courant et sonore sont également comparées en entraînant un modèle sur chacune de ces modalités. La précision de ces modèles a été déterminé pour extraire l'information de chacun de ces signaux (voir Tableau 5).

De cette manière, il est non seulement possible de détecter les défauts de soudure en temps réel mais aussi de leur attribuer immédiatement une appréciation sur base du spectre acoustique émis. Si l'imperfection de la soudure n'est pas acceptable, il est possible, dans les installations en continu (par exemple les installations robotisées), de faire réagir le système de manière adaptative sur base de ces données, en ajustant les paramètres de soudage.

Tableau 5: Prévision de la présence de défauts de soudure sur base du modèle d'I.A. (source: OQTON)

Ce tableau nous permet de conclure que nous pouvons obtenir davantage d'informations à partir des signaux auditifs qu'à partir des paramètres du procédé. Cela confirme que l'utilisation de l'AEM peut améliorer la surveillance en temps réel des procédés de soudage. Il convient de noter que ces résultats ont été obtenus à partir d'une quantité limitée de données (20 minutes de son). Il est possible d'améliorer les performances du modèle en effectuant davantage de mesures.

Conclusions

La surveillance par émission acoustique est une méthode prometteuse pour l'assurance qualité. Cette méthode est une technique de contrôle non destructif, qui peut être appliquée au cours du processus de production et qui offre la possibilité de tester la qualité de toutes les soudures. Le contrôle de qualité par émission acoustique en tant que méthode d’essai non destructrice a été développé sur base du fait que chaque matériau présente des vibrations naturelles et que les machines et les processus émettent des sons.

L'Institut Belge de la Soudure mène un projet de recherche en collaboration avec OQTON afin de cartographier les possibilités de cette technique et la tester dans la pratique. L'objectif est d'évaluer cette technique pour différents procédés de soudage, notamment le soudage à l'arc robotisé. Des tests de soudage ont été effectués avec différentes conditions de processus pour produire des soudures avec différents niveaux de qualité. Des modèles d'IA à partir de données sont utilisés pour prédire la qualité de la soudure et les défauts possibles sur base du son enregistré pendant le soudage.

Pour le soudage MIG/MAG robotisé des soudures d'angle, les mesures d'émission acoustique ont été reliées aux types de défauts de soudure définis selon la norme ISO 5817. Le spectre acoustique observé peut donner une indication sur le type d'imperfection présente dans la soudure et sur l'endroit où se situe cette imperfection dans la soudure. Grâce aux modèles d'IA, il est également possible de prédire si une certaine imperfection de soudure est acceptable ou non selon la norme EN ISO 5817 (niveau de qualité C).

Appel à la participation

Les expériences ont été menées dans un environnement de laboratoire avec une quantité minimale de données. D'autres données sont nécessaires pour améliorer la précision de ce type de modèle à partir de données mais l'expérience indique déjà qu'il est possible d'extraire des informations du son produit pendant le soudage. Dans une prochaine étape, il sera nécessaire de collecter davantage de données et valider le fonctionnement du modèle dans un environnement industriel, où le bruit ambiant sera un facteur de perturbation important.

On cherche également à savoir si la combinaison de différents capteurs peut fournir une meilleure analyse. L'architecture des modèles d'IA utilisés permet de combiner des signaux provenant de différents capteurs avec différentes représentations.

Pour plus d'informations, les entreprises intéressées peuvent contacter l'Institut belge de la Soudure. Contact: Koen Faes (E-mail: Koen.Faes@bil-ibs.be - Tél .: +32 (0) 9292 14 03).

[1] ISO 5817:2014: Assemblages en acier, nickel, titane et leurs alliages soudés par fusion (soudage par faisceau exclu) — Niveaux de qualité par rapport aux défauts