De lastoorts als verlengstuk van de lasser

steeds meer aandacht voor lascomfort bij ontwerp

Lastoortsen hebben door de jaren heen allerlei technische innovaties ondergaan, onder meer op het gebied van draadtoevoer, gasbescherming, kabelvoering en prestatievermogen. Nog altijd zijn fabrikanten bezig met de ontwikkeling van (vorm)technische verbeteringen. Opvallend daarbij is de groeiende aandacht voor het welzijn van de lasser. Dat is niet ten onrechte, want lassen is fysiek zwaar en kan aanleiding geven tot rug-, pols- en schouderklachten. Goed dus dat er in het rijtje functionaliteit, prestatievermogen, onderhoudsvriendelijkheid en kostprijs nu ook plaats is ingeruimd voor ‘lascomfort’.

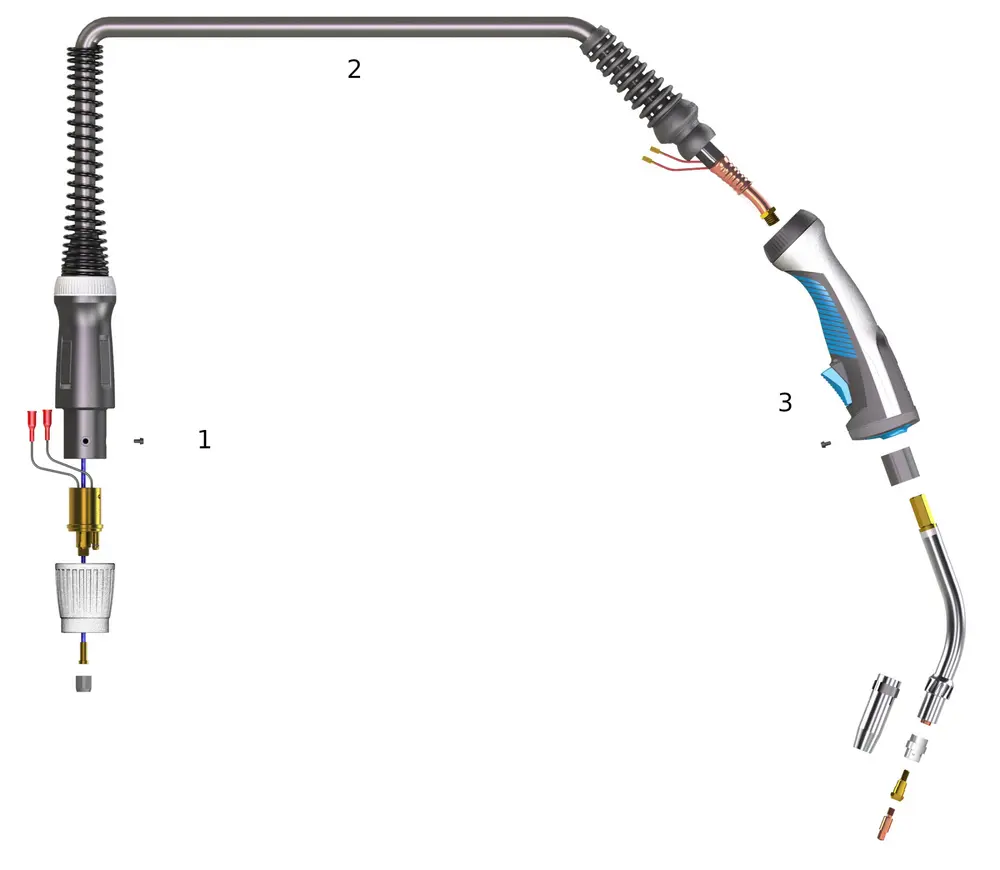

Bouw

Een lastoorts of laspistool zorgt bij het MIG/MAG-, puls- en TIG-lassen, vormen van elektrisch (boog)lassen, voor de aanvoer van energie (in de vorm van stroom), de aanvoer van gas (ter bescherming van het smeltbad) en, bij het MIG-MAG/lassen, voor het transport van de lasdraad naar het lasbad. De lastoorts bestaat uit een lange, meestal gebogen metalen steel (de zwanenhals) met aan het uiteinde daarvan de laskop. Die bevat op zijn beurt twee buizen die een beschermgas en eventueel een vloeistof (water) vervoeren. De isolatiering in de MIG/MAG-lastoortslastoorts zorgt ervoor dat de spanning op de contacttip komt te staan en niet op het metalen gasmondstuk. Zonder die ring zou er via het gasmondstuk spanning ontstaan op het werkstuk met kortsluiting in het voorstuk als gevolg.

Andere onderdelen zijn de handgreep en het kabel- of slangenpakket met daarin een gasslang, een stroom-waterkabel, een stuurstroomkabel en eventueel een slang voor vloeistof (zie kader). De lengte van de zwanenhals en die van het slangenpakket zijn met name afhankelijk van de beoogde toepassing; de verwerkte hoeveelheid materiaal wordt bepaald door het benodigde stroombereik.

Gas- versus waterkoeling

Gasgekoelde lastoortsen maken voor het koelen gebruik van de omgevingslucht en van een beschermgas. Omdat de stroomgeleider, de gasleiding, de draaddoorvoer en de stuurkabel zijn verwerkt in dezelfde kabel, is dit type toortsen licht, compact, snel te monteren en onderhoudsvriendelijk. Ze worden doorgaans gebruikt bij kleinere draaddiameters en bij het lassen met een lage inschakelduur.

Watergekoelde lastoortsen gebruiken een extern koelsysteem om de hitte van de slijtdelen en de stroomkabel af te voeren. Dankzij de ‘geforceerde’ koeling is de temperatuur van de slijtdelen bij dit type toortsen over het algemeen lager, waardoor ze langer meegaan. De technische uitvoering is complexer en robuuster dan die van de gasgekoelde variant; de maatregelen ter voorkoming van waterlekkage maken ze verhoudingsgewijs duur. Dit type toorts krijgt de voorkeur bij hogere stroomsterkten en een hogere inschakelduur.

Smeltlasprocessen

Bij autogeen lassen ontstaat na het aansteken van een mengsel van een brandbaar gas en zuurstof een kleine blauwe vlam. Het smeltpunt van het basismateriaal is maatgevend voor de vlamtemperatuur. Is het bijhorende smeltpunt bereikt, dan vindt versmelting van de beide delen plaats en ontstaat een sterke verbinding. Koeling is noodzakelijk om te voorkomen dat de lastoorts oververhit raakt, en onder alle (gebruiks)omstandigheden dient er sprake te zijn van een constant beschermgasdebiet.

Toortsen voor MIG/MAG-lassen

Bij MIG/MAG-lassen bevindt de elektrische boog zich tussen het werkstuk en een afsmeltend toevoegmateriaal dat continu wordt aangevoerd. Bij MIG-lassen is het beschermgas inert (argon, helium of mengsels daarvan), bij MAG-lassen worden actieve gassen gebruikt (zuiver CO2 of een mengsel van CO2 en argon).

De lasdraad wordt vanuit de machine-aansluiting via het kabelpakket tot aan de tip in de laskop gevoerd. Het slangenpakket bevat behalve een stroom-, draad- en gaskabel ook nog twee elektrische draadjes voor de eigenlijke aanvoer van de lasdraad. De afstand tot het werkstuk moet zodanig zijn dat het vrije draaduiteinde, de afstand tussen de onderkant van de contacttip in de laskop en het aanzetpunt van de vlamboog, circa tien tot twaalf keer de draaddiameter bedraagt (in mm). De boring in de contacttip mag niet te groot zijn – dan is er geen contact mogelijk − maar ook niet te klein, want dan is de wrijving te groot. De toorts is zo geconstrueerd dat de aangevoerde draad zo min mogelijk mechanische weerstand ondervindt, om problemen als wrijving, slijtage en opwarming te voorkomen.

en dus gemakkelijker te hanteren

Toortsen voor TIG-lassen

TIG-lassen is een moeilijke lastechniek, omdat hierbij de aanvoer van het toevoegmateriaal handmatig dient te gebeuren. De elektrische boog wordt getrokken tussen een niet-afsmeltende wolfraamelektrode (smelttemperatuur: 3.410 °C) en het werkstuk. Er is sprake van een constante stroomsterkte, de zogeheten vallende of verticale stroombronkarakteristiek. De elektrische boog ontstaat op eenzelfde manier plaats als bij de MIG-toorts, maar voor het maken van de lasnaad zelf wordt gebruik gemaakt van een wolfraamelektrode. Door de negatieve lading en dankzij de koelende werking van het inerte beschermgas − doorgaans argon, soms een argon-heliummengsel − bedraagt de temperatuur van de elektrode slechts een derde van die van het werkstuk.

Bij TIG-lassen staat de bewegingsvrijheid van de lasser voorop, gezien de moeilijke omstandigheden waaronder dergelijk laswerk doorgaans plaatsvindt. Om die bewegingsvrijheid mogelijk te maken, zijn er TIG-toortsen met verschillende (kabel)lengten en met een al naargelang vaste, roterende of flexibele zwanenhals.

Voor TIG-toortsen zijn diverse accessoires beschikbaar. Een voorbeeld daarvan is de gaslens. Die verbetert de gasdekking, zodat het smeltbad zo optimaal mogelijk wordt beschermd tegen de omgevingslucht (stikstof en zuurstof).

Bij TIG-lassen staat de bewegingsvrijheid van de lasser voorop, gezien de moeilijke omstandigheden waaronder dergelijk laswerk doorgaans plaatsvindt

Machinetoortsen

Automatisering van het lasproces kent grote voordelen − een hoge efficiëntie, lage arbeidskosten en een hoge en constante kwaliteit – en is inmiddels op grote schaal een feit. Vaak worden daarbij lasrobots ingezet. Meestal zijn die uitgerust met een automatenlastoorts, ook wel machinetoorts geheten. Zo'n toorts is zowel leverbaar in een MIG- als een TIG-variant, met naar keuze lucht- of waterkoeling. De toortsen beschikken over een modulaire machine-aansluiting waardoor ze compatibel zijn met de meest gangbare lastoestellen. Die uniforme, wereldwijd gebruikte standaardaansluiting − de Euroconnector − zorgt er bovendien voor dat de lastoortsen en lastoestellen niet langer van een en dezelfde fabrikant hoeven te zijn.

Machinetoortsen worden doorgaans ingezet wanneer er met een hoge nauwkeurigheid veel dezelfde producten moeten worden gemaakt of wanneer er sprake is van het lassen onder moeilijke omstandigheden, bijvoorbeeld bij laswerk op lastig bereikbare plaatsen.

Lascomfort

Voor de keuze van de juiste lastoorts zijn behalve de aard, de zwaarte en de locatie van het laswerk, de te hanteren stoomsterkte en de kabelengte ook – en in toenemende mate − het lascomfort van belang. Lassers moeten zich vaak in allerlei bochten wringen, met alle gevolgen van dien voor hun rug, pols- en schoudergewrichten. Om zulke (vaak chronische) blessures te voorkomen, ligt een gewichtsreductie voor de hand, maar een dergelijke aanpassing mag uiteraard niet ten koste gaan van zaken als balans en prestatievermogen; mechanische speling is al helemaal uit den boze. Het meeste effect blijkt vooralsnog te worden behaald door aanpassingen aan het slangenpakket. Fabrikanten zijn continu bezig het gebruiksgemak, de bedrijfszekerheid en de onderhoudsvriendelijkheid van hun lastoortsen (verder) te verbeteren. Daartoe zoeken zij behalve naar mogelijkheden voor gewichtsreductie ook naar manieren om het aantal componenten – potentiële storingsbronnen – te verminderen. Qua vormgeving ligt de focus op de aanpassing van de handgrepen en de zwanenhalzen. Die laatste zijn in toenemende mate leverbaar met verschillende lengten en krommingen, aangepast aan de uiteenlopende toepassingen en/of de persoonlijke voorkeuren van de lasser.

Lassers moeten zich vaak in allerlei bochten wringen, met alle gevolgen van dien voor hun rug, pols- en schoudergewrichten

Lastoortsen kennen grote kwaliteits- en prijsverschillen. Bepalend voor het maken van de juiste keuze zijn onder meer aard en omvang van het laswerk, de omstandigheden waaronder die werkzaamheden moeten worden verricht, de te lassen materialen en de toepassingseisen. Een kwalitatief mindere lastoorts zal derhalve niet alleen consequenties hebben voor de kwaliteit van het laswerk, maar ook voor het lascomfort, de veiligheid van de lasser, de productiviteit, de levensduur van de apparatuur en dus op het totale kostenplaatje.

Lasrookafzuiging

Lasrookafzuiging

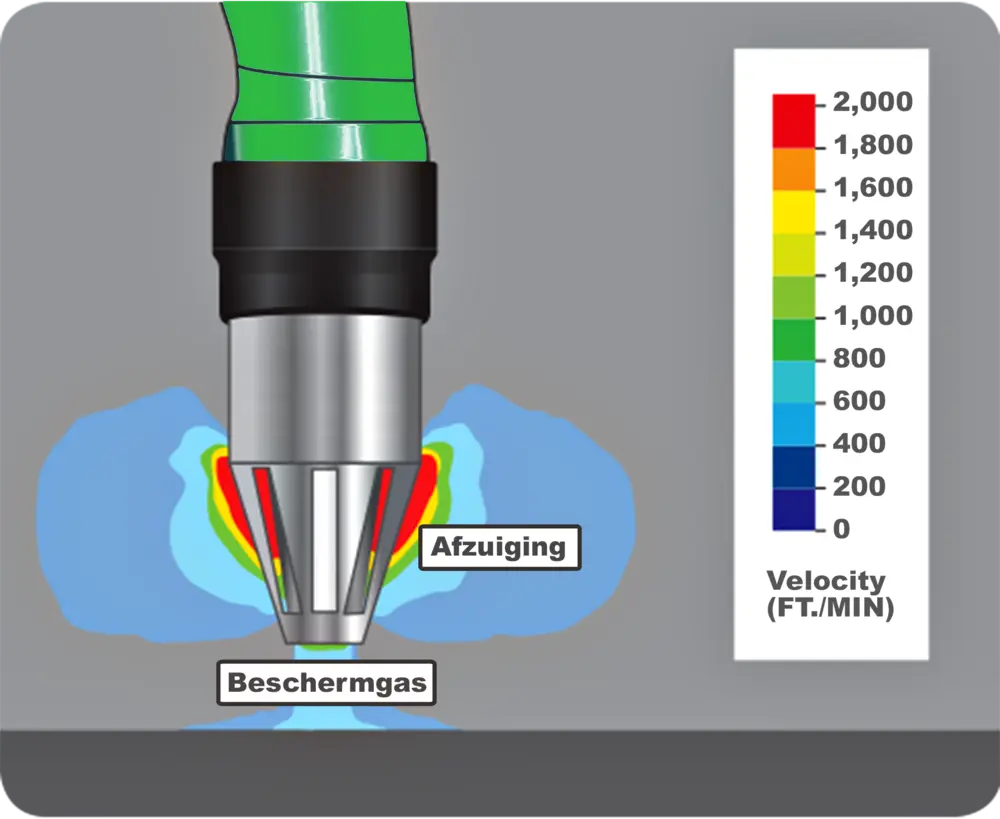

Lasrook − het mengsel van gassen, dampen en deeltjes dat vrijkomt bij onder meer lassen − wordt beïnvloed door diverse factoren, waaronder de materiaaleigenschappen, de omgevingslucht en het toevoegmateriaal. Laatstgenoemde is goed voor circa 90% van de lasrook.

Bij lasrookafzuiging verdient bron- of puntafzuiging zonder meer de voorkeur. Een speciale vorm hiervan is toortsafzuiging, waarbij de afzuiger in de laskop is verwerkt.

Het aangepaste laspistool wordt verbonden met een afzuigunit die voorziet in een onderdruk van ongeveer 20 kPa. Door de minimale afstand tussen het metaal en de lastoorts verloopt die afzuiging zeer efficiënt.

Met dank aan: Abicor Binzel, Esab, Welda