De métier à processus industriel

Les tendances du marché de la flexographie

Selon une récente étude de marché réalisée par Smithers, la flexographie reste le procédé d'impression le plus utilisé dans le monde. Cette technologie est principalement utilisée pour l'impression de grands tirages de carton, d'étiquettes et de supports souples. La flexographie représente 53% de la production imprimée actuelle. Kristof Lobeau, expert en flexographie et directeur de G-talk, estime qu'il est encore possible d'optimiser la production flexographique en standardisant les processus et en utilisant le gamut couleur étendu (ECG).

L'impression flexographique est en train de courtiser l'industrie de l'emballage, un marché en pleine croissance. Pour 2024, l'étude de marché Smithers prévoit que le marché de l'emballage imprimé atteindra 512 milliards de dollars de chiffre d'affaires. En 2029, le marché mondial atteindra 695 milliards de dollars, soit un taux de croissance annuel composé de 6,3%.

Stress à la presse

"Nous allons continuer à consommer", déclare Kristof Lobeau, directeur de G-talk. "Je ne m'attends pas à ce que, d'ici cinq ans, nous allions tous au supermarché avec nos emballages réutilisables. Il faut être réaliste. L'emballage est plus qu'un simple conditionnement, c'est aussi de l'information et du marketing. Ces éléments ne disparaîtront jamais. Lobeau ne pense pas non plus que nous baladerons au supermarché avec des lunettes intelligentes qui convertiront les emballages blancs en images virtuelles. "Le sachet de chips doit encore être beau. L'impression des emballages a de l'avenir, mais elle ne se fera pas à l'ancienne", affirme le consultant.

Ce qui se passe actuellement dans le monde de la flexographie en termes de réduction des temps de calage, Kristof Lobeau l'a déjà constaté sur le marché de l'offset. "Je me souviens encore d'éditions du salon Drupa où l'on chronométrait le temps pour changer une plaque. Aujourd'hui, les imprimeurs en flexographie cherchent également à réduire les temps de calage. Ils travaillent avec des machines coûteuses. La flexographie doit devenir un processus industriel plus prévisible, plutôt qu'un métier. Il sera alors possible de fabriquer des profils, tels que nous les connaissons en offset, et de prévoir à quoi ressemblera le résultat final. "C'est l'avenir de la flexographie et cette étape doit être franchie maintenant, afin d'être prêts pour les décennies à venir", affirme Lobeau. Il parle de réinventer la flexographie. "Il faut s'attaquer aux processus pour que le résultat final soit constant. Nous avons besoin de temps de préparation plus courts et d'une plus grande satisfaction du client. De cette manière, nous évitons beaucoup de stress à la presse".

Extended Color Gamut

Pour Kristof Lobeau, l'appel à la standardisation s'accélère dans le secteur de la flexographie. "C'est une nécessité", explique le consultant. "Une fois que le processus sera standardisé, cela ouvrira la voie à l'Extended Color Gamut. Il s'agit d'un thème majeur dans le secteur. Au printemps dernier, l'association sectorielle EFTA Benelux a organisé à Breda une journée thématique technique consacrée à l'Extended Colour Gamut (ECG).

L'ECG - que certains appellent Extended Gamut Printing - consiste à imprimer avec sept couleurs fixes (CMYK avec le vert, l'orange et le violet), ce qui garantit la standardisation et la stabilité, essentielles à la qualité du produit. "Il faut éliminer les fluctuations", explique Lobeau. "Et aussi standardiser le parc anilox. Le changement des cylindres anilox, qui faisait autrefois partie du métier, est dépassé."

Le processus de flexographie classique, avec ses nombreux changements d'encre, prend beaucoup de temps. Il faut laver le système d'encrage, retirer l'anilox, en installer un nouveau et réinjecter l'encre dans le système. Cette opération prend facilement 15 à 20 minutes. "C'est du temps perdu et cela pose également des problèmes en termes de durabilité, car une partie de l'encre est perdue et il y a une consommation de détergent", explique Kristof Lobeau.

Prépresse intelligent

Bien que l'ECG soit à l'ordre du jour dans le monde des imprimeurs en flexographie depuis un certain temps déjà, on ne trouve pas beaucoup d'utilisateurs au Benelux. Pourtant, l'objectif semble attrayant: il s'agit d'une question d'efficacité. Moins de consommation d'encre, moins d'émissions de CO2, moins de perte. "Mais cela nécessite un contrôle rigoureux des processus. Nous constatons encore beaucoup de frilosité dans le secteur, car il faut abandonner les méthodes traditionnelles et passer à un nouveau processus. Le client doit aussi accepter l'impression en ECG. On craint souvent des différences de couleur, mais il s'agit là d'un préjugé. Ce n'est pas fondé, surtout si le processus est contrôlé", affirme Lobeau.

L'ECG présente également des points faibles. "Le registre est de toute façon un problème, les textes fins sur les emballages... On peut y remédier avec un prépresse intelligent. Nous conseillons à nos clients de commencer avec l'ECG sur une machine récente ou lors de l'installation d'une nouvelle machine. En effet, on ne peut pas changer tous ses processus de travail en même temps", explique Kristof Lobeau. Par exemple, les imprimeurs doivent commencer à mesurer les couleurs et à surveiller les densités sur l'écran, ce qui est tout à fait nouveau dans le monde de la flexographie. L'introduction de l'ECG nécessite clairement des conseils appropriés et un processus de production standardisé.

Les Fab Four

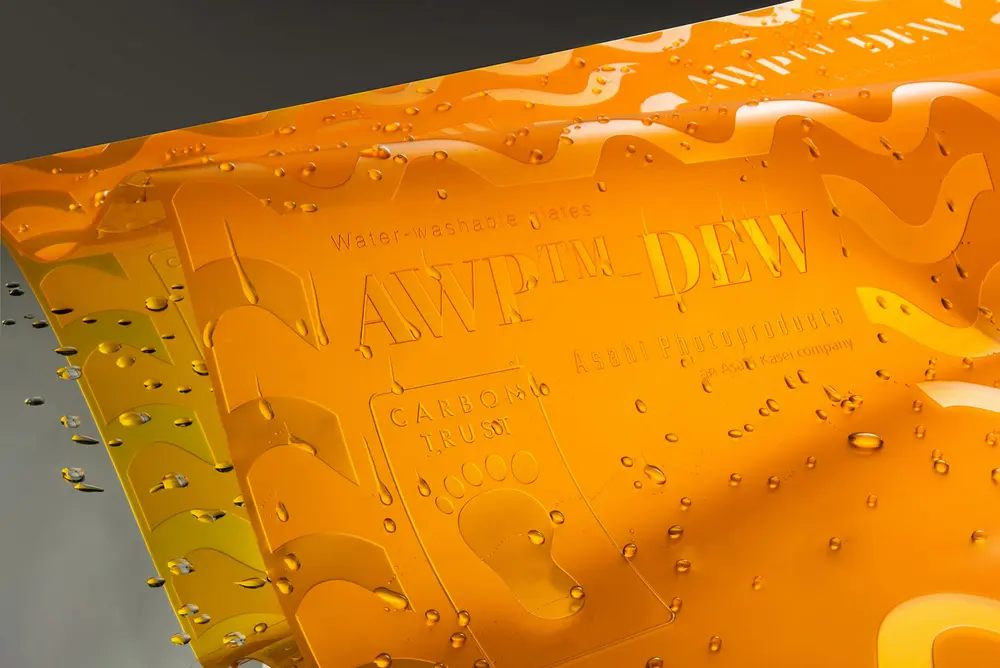

Selon le consultant, l'optimisation du processus d'impression flexographique repose sur les 'Fab Four': anilox, encre, plaque et support. "C'est la combinaison de différents facteurs qui contribue à influencer le résultat final", explique Lobeau. "Le support est d'une importance capitale. Il y a une grande différence entre une impression sur du kraft brut ou sur un film plastique de 20 microns d'épaisseur. Les 'Fab Four' doivent être parfaitement adaptés et maintenus stables. C'est la seule façon de faire passer le processus de production au niveau supérieur."

L'interaction entre les fournisseurs et les imprimeurs en flexographie est également importante. "Les imprimeurs en flexographie veulent augmenter leur niveau de production, ils sentent le souffle chaud de la concurrence ou d'une technique d'impression différente. Les tirages sont de plus en plus petits et la qualité doit augmenter. Il s'agit d'une course technique dans laquelle les fournisseurs de plaques, entre autres, ont également réalisé d'importants progrès. Les plaques ont été améliorées pour permettre un meilleur transfert de l'encre. Avec la flexographie, le cliché transfère l'encre directement sur le support."

Et on ne parle pas encore des presses d'imprimerie! Les fabricants de presses jouent la carte de l'industrie 4.0. Les machines sont reliées aux systèmes ERP pour accélérer les temps de préparation. À Labelexpo Americas à Chicago, du 10 au 12 septembre, on a pu voir différentes combinaisons hybrides: des presses flexo avec une unité jet d'encre intégrée.

"Beaucoup d'imprimeries fonctionnent déjà en hybride aujourd'hui", souligne Kristof Lobeau. "En général, une entreprise d'impression d'étiquettes disposant de quelques presses conventionnelles possède aussi une presse numérique. Je vois des possibilités dans ces lignes de production hybrides. Par exemple, la quadrichromie peut être imprimée numériquement et la presse conventionnelle peut être utilisée pour le texte, le blanc opaque et les couleurs vives. Cette combinaison trouvera sa place sur le marché, la seule question étant de savoir quel sera le prix de revient d'une telle presse hybride."

Bio

Kristof Lobeau a des années d'expérience dans l'industrie de l'impression. Cet originaire de Flandre Occidentale a été directeur de production à l'imprimerie Dejonghe à Ypres, account manager chez Athena Graphics, directeur de production à l'imprimerie Danneels à Poperinge et chef de projet flexo chez Athena. Depuis quelques années, il dirige sa propre entreprise G-talk, spécialisée dans la consultance pour les imprimeries en matière d'optimisation et de standardisation. Lobeau s'occupe également de la vente technique de DewaFlexo (technologie anilox) à Roubaix et représente le logiciel italien Logica (sur l'OEE ou Overall Equipment Effectiveness) au Benelux. Il enseigne également au VIGC.