Nettoyage des couleurs de revenu lors du soudage de l'acier inoxydable: influence sur la résistance à la corrosion

les résultats du projet de recherche corona de l'I.B.S.

L'acier inoxydable (inox) doit sa bonne résistance à la corrosion à une teneur en chrome (Cr) de minimum 12%. Ainsi, dans l'air ou dans l'eau se forme à la surface un fin film passif, stable et transparent d'oxyde de chrome. L'épaisseur de ce film ne fait que quelques nanomètres. Lors du soudage, l'inox est chauffé à une température élevée. La zone affectée thermiquement, qui est adjacente à la soudure, mais n'est pas fondue, voit des températures supérieures à 1.000 °C. Si de l'oxygène est présent, il réagira immédiatement avec le métal. En cas de température de crête plus élevée et de

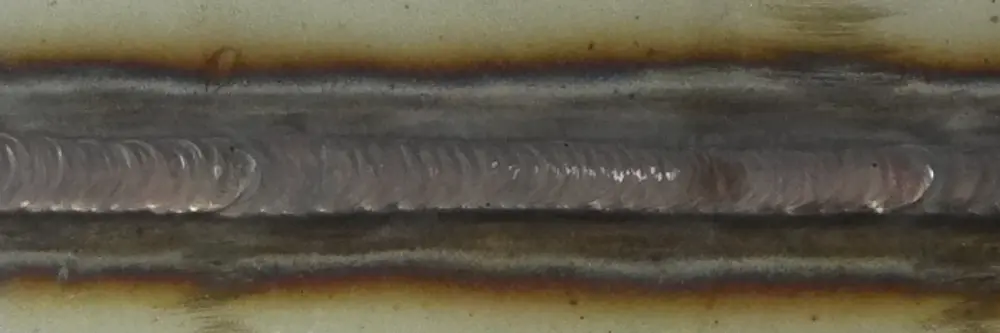

durée plus longue, une couche d'oxyde plus épaisse se forme. C'est ainsi qu'apparaissent les couleurs dites de revenu (voir Figure 1), également décrites en anglais sous le nom de 'heat tint'. L'épaisseur de cette couche d'oxydation est de quelques centaines de nanomètres alors qu'une couche de passivation classique sur l'acier ne fait que cinq nanomètres d'épaisseur.

Les couleurs de revenu peuvent apparaître à la racine de la soudure, par exemple si l'on n'utilise pas de gaz de protection (backing gas) ou de gaz de protection nettoyé à l'oxygène, mais aussi au niveau de la face de la soudure – où le matériau est exposé à l'air ambiant après le passage de l'électrode.

FIGURE 1: Couleurs de revenu sur de l'inox 304L (face) après soudage TIG

influence des couleurs de revenu sur la résistance à la corrosion

On considère généralement que les couleurs de revenu ont une influence négative sur la résistance à la corrosion et que le décapage (produit avec des acides HF et HNO3) est la technique la plus indiquée pour retrouver la résistance à la corrosion du matériau de base. Pour des raisons environnementale et de sécurité, l'application d'un traitement décapant est souvent remise en question.

Il existe peu voire pas de résultats indépendants concernant l'influence de techniques de nettoyage alternatives sur la résistance à la corrosion. C'est pourquoi, de 2018 à 2022, l'Institut Belge de la Soudure a effectué le projet CORONA: un projet de recherche collectif pour examiner la résistance à la corrosion de l'acier inoxydable après post-traitement. Dans le cadre de ce projet, on a soumis à différents traitements la face des soudures décolorées en inox AISI 304L et en duplex 2205. Les traitements sélectionnés comprennent:

- Pas de nettoyage (pour référence)

- Décapage à la pâte (produit avec HNO3 et HF)

- Nettoyage électrochimique à l'acide phosphorique

- Nettoyage électrochimique avec solution neutre

- Nettoyage au laser

- Brossage après refroidissement de l'acier inoxydable

- Brossage après refroidissement de l'acier inoxydable, suivi par un nettoyage à l'acide citrique

- Brossage pendant le refroidissement, à une température de 40–50° C ('brossage à chaud')

- Technique de conditionnement de surface spécifique (Sublimotion®) – nettoyage complet de la surface

Des exemples d'échantillons d'essai après traitement sont présentés à la Figure 2.

FIGURE 2: Exemples d'échantillons d'essai après traitement

(1: Pas de nettoyage – 2: Décapage – 3: Nettoyage électrochimique à l'acide phosphorique – 4: Laser – 5: Brossage – 6: Brossage + nettoyage à l'acide citrique – 7: Sublimotion® – 8: Nettoyage électrochimique avec solution neutre – 9: Brossage à chaud)

Des échantillons d'essai de 150 mm sur 70 mm ont été exposés à l'air extérieur à quatre endroits:

- Catégorie de corrosivité C3: Hoek van Holland, Pays-Bas (3 ans)

- Catégorie de corrosivité C4: Böhus-Malmön Kvarnvik, Suède, à 200 m de la mer (3 ans)

- Catégorie de corrosivité C5: Böhus-Malmön Kvarnvik, Suède, à 50 m de la mer (3 ans)

- Usine chimique dans le port d'Anvers (2 ans)

Les échantillons ont été positionnés selon un angle de 45° avec la face vers le haut et orientés au sud. Les pièces en C3 et les pièces brossées à chaud en C4 et C5 ont été positionnées avec la face vers le bas.

Après 3 ans, on a récupéré les échantillons. La Figure 3 et la Figure 4 montrent respectivement les pièces en inox 304L et en duplex 2205 après 3 ans dans la catégorie C5, la plus corrosive. Sur les deux types de matériaux, on constate une décoloration rouge de la pièce non nettoyée et des pièces brossées. Les techniques humides de décapage à la pâte, de nettoyage électrochimique à l'acide phosphorique et de Sublimotion sont celles qui présentent le moins de décoloration rouge. La décoloration rouge est attribuée aux restes de fer libre à la surface.

La profondeur de la piqûre a été déterminée par microscopie 3D. On a fixé une valeur seuil de 29 µm afin d'exclure les effets de rugosité. Les rayures mécaniques sont également exclues. D'autres indications supérieures à 29 µm sont considérées comme des piqûres. La surface est divisée en une zone de 15 mm de chaque côté de la ligne de fusion en tant que zone affectée thermiquement ('HAZ', heat affected zone) et en matériau de base à plus de 15 mm de la ligne de fusion ('BM'). Le métal de soudure proprement dit n'est pas examiné au microscope 3D en raison de sa forme bombée.

(1: Pas de nettoyage – 2: Décapage – 3: Nettoyage électrochimique à l'acide phosphorique – 4: Laser – 5: Brossage – 6: Brossage + nettoyage à l'acide citrique – 7: Sublimotion® – 8: Nettoyage électrochimique avec solution neutre – 9: Brossage à chaud)

(1: Pas de nettoyage – 2: Décapage – 3: Nettoyage électrochimique à l'acide phosphorique – 4: Laser – 5: Brossage – 6: Brossage + nettoyage à l'acide citrique – 7: Sublimotion® – 8: Nettoyage électrochimique avec solution neutre – 9: Brossage à chaud)

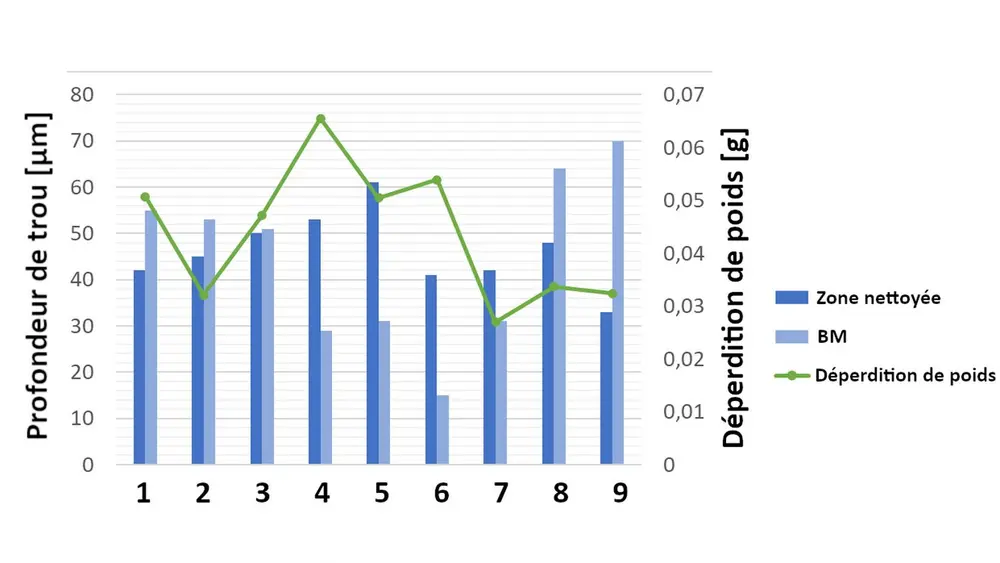

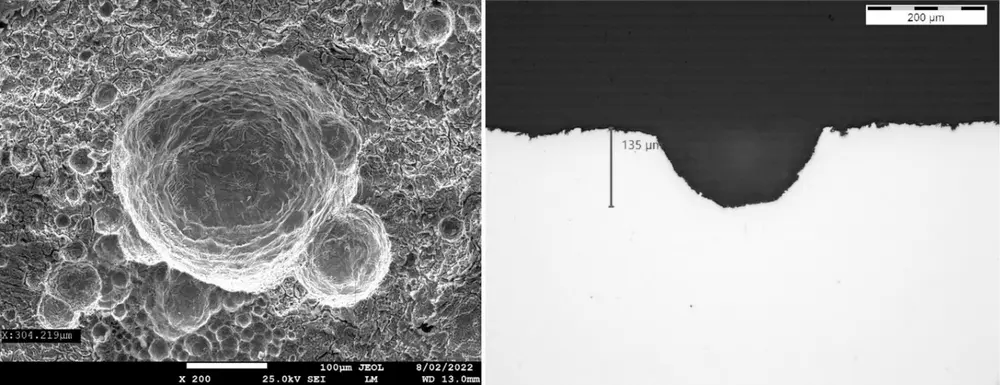

La Figure 5 montre la piqûre la plus profonde mesurée sur les pièces de test en inox 304L après 3 ans d'exposition dans les différentes catégories de corrosion. Pour beaucoup de pièces, l'attaque la plus profonde se situe dans la zone du matériau de base. La zone nettoyée (HAZ) n'a pas été attaquée de façon préférentielle. Après 3 ans d'exposition en C5, on observe des profondeurs de piqûre typiques entre 100 et 150 µm, également sur la pièce décapée. Un exemple d'attaque est donné dans la Figure 8. Les pièces dans la catégorie de corrosivité C4 présentent des piqûres moins profondes et les pièces dans la catégorie de corrosivité C3 présentent peu d'attaque.

(1: Pas de nettoyage – 2: Décapage – 3: Nettoyage électrochimique à l'acide phosphorique – 4: Laser – 5: Brossage – 6: Brossage + nettoyage à l'acide citrique – 7: Sublimotion® – 8: Nettoyage électrochimique avec solution neutre – 9: Brossage à chaud)

La Figure 6 montre les piqûres les plus profondes pour l'inox 304L après 2 ans d'exposition dans une usine chimique. L'attaque la plus profonde a été mesurée dans la zone nettoyée de la pièce décapée (161 µm). Sur deux des trois échantillons, l'attaque la plus profonde se situe dans le matériau de base, autrement dit dans la zone située à plus de 15 mm de la ligne de fusion.

On remarque aussi une déperdition de poids élevée de plusieurs échantillons: c'est probablement dû à une fuite sur le site qui a fait couler le produit (possiblement du HCl) sur quelques-unes des pièces. Les piqûres les plus profondes se situent généralement sur ces échantillons. La perte de poids la plus faible a été trouvée pour l'échantillon nettoyé au laser, mais cet échantillon s'est avéré être fabriqué d'un 316L au lieu d'un 304L.

(1: Pas de nettoyage – 2: Décapage – 3: Nettoyage électrochimique à l'acide phosphorique – 4: Brossage – 5: Brossage + nettoyage à l'acide citrique – 6: Laser (316L au lieu de 304L) – 7: Sublimotion® – 8: Nettoyage électrochimique avec solution neutre – 9: Brossage à chaud)

Pour l'inox duplex, la microscopie 3D n'a révélé aucune piqûre clairement perceptible, ni pour l'exposition atmosphérique dans les différentes catégories de corrosivité, ni pour l'exposition dans l'usine chimique (Figure 7). Ici aussi, il s'avère que la technique de nettoyage n'a aucun effet flagrant sur la résistance à la corrosion dans l'air extérieur.

(1: Pas de nettoyage – 2: Décapage – 3: Nettoyage électrochimique à l'acide phosphorique – 4: Brossage – 5: Brossage + nettoyage à l'acide citrique – 6: Laser – 7: Sublimotion® – 8: Nettoyage électrochimique avec solution neutre – 9: Brossage à chaud)

conclusion

L'étude de la piqûre la plus profonde après exposition atmosphérique a révélé que l'attaque la plus profonde n'est pas déterminée par le type de traitement. Les zones situées à plus de 15 mm de la ligne de fusion présentent également une attaque profonde – et souvent plus profonde que dans la zone nettoyée. Les pièces traitées avec le processus Sublimotion présentaient généralement les piqûres les moins profondes lors des différents tests.

Toutefois, le nettoyage a un gros effet sur l'aspect esthétique: ne pas nettoyer et brosser entraîne une grande quantité de rouille rouge sur la surface après exposition à l'air extérieur. Toutefois, ces pièces ne présentaient aucune attaque préférentielle dans la zone nettoyée. La décoloration rouge est attribuée à une présence superficielle de fer libre.

Selon cette étude, le fait de nettoyer ou non et la technique de nettoyage choisie ne sont donc pas des facteurs ayant un effet notable sur la profondeur de la piqûre dans l'exposition atmosphérique.

FIGURE 8: Exemple d'attaque en forme de piqûre sur la surface et coupe métallographique

Vous voulez plus de résultats du projet CORONA?

N'hésitez pas à contacter jens.conderaerts@bil-ibs.be ou au +32 9 292 14 22.