Laat je geen rad voor de ogen draaien

Ondanks opmars multitasking blijft universele CNC-draaibank voor bepaalde toepassingen beste oplossing

Soms denk je misschien dat de multitasking-CNC-machines de markt domineren, ten koste van de 'good old' universele CNC-draaibank. Maar dat is slechts schijn. De klassieke draaibank, tegenwoordig niet zelden met twee of soms zelfs drie turrets en een overnamespil, blijft een rol van betekenis spelen in de verspaningsindustrie. Uiteindelijk bepaalt de kostprijs van het product dat gedraaid wordt de machinekeuze.

Universele draaibank vs. multitaskingmachines

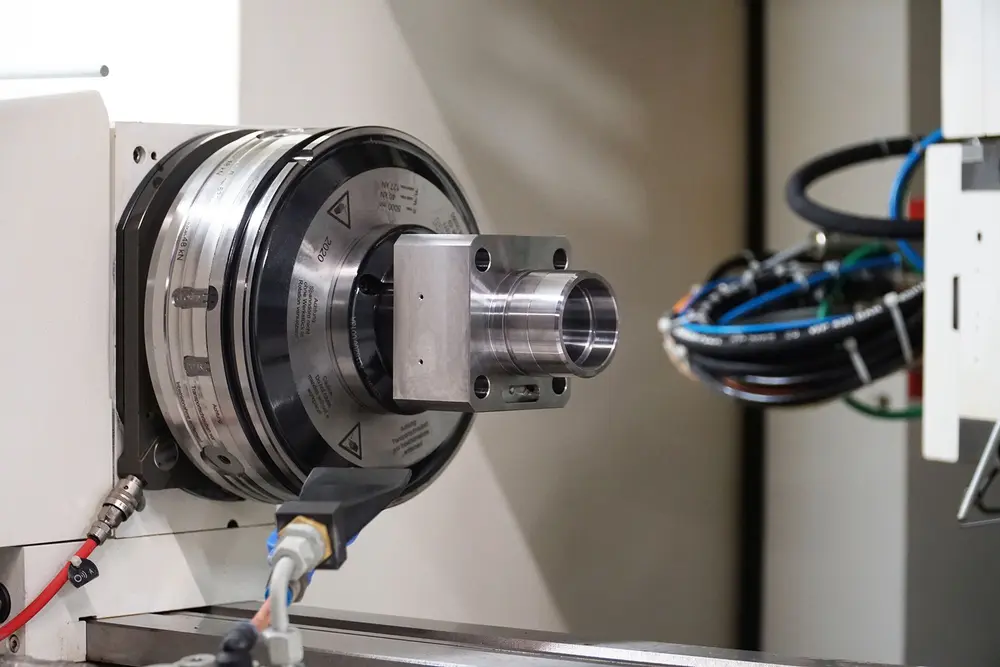

De universele CNC-draaibank, waarbij het materiaal in de klauwen van de klauwplaat wordt geklemd, bestaat nog steeds. CNC-draaiers vinden vooral het programmeren van deze machines aantrekkelijk: in feite draait in de basisversie slechts één as. En waarom zou je moeilijk doen als je een cilindrisch onderdeel wilt maken, als je dit eenvoudig kunt programmeren?

Als de cyclustijd leidend is en men de bewerkingen met de draaibeitel kan doen, is de keuze snel gemaakt. Doordat de gereedschappen in de gereedschapsrevolver zitten, is de spaan-tot-spaantijd bij het wisselen van een gereedschap kort. De multitaskingmachines van vandaag zijn weliswaar aantrekkelijk omdat men onderdelen vaak in één keer compleet kan bewerken, ook als er freesbewerkingen nodig zijn.

De hoge investeringen vormen evenwel dikwijls een drempel. Voor producten die je heel goed op een gewone CNC-draaimachine kunt maken, kom je met de uurprijs van multitaskingmachines niet uit, klinkt het bij toeleveranciers. Pas als de werkstukken complexer worden, kan de lagere cost per part (cpp) de doorslag geven. Maar voor veel fijnmechanische componenten blijft de universele CNC-draaimachine een aantrekkelijk concept om ze te produceren.

Meer turrets en een overnamespil

Daar komt bij dat de CNC-draaibank tegenwoordig ook als high-end machine leverbaar is. En dan moet men vooral aan uitvoeringen met een boven- en onderturret denken, zodat twee bewerkingen gelijktijdig gedaan kunnen worden en er meer gereedschappen beschikbaar zijn.

Als er bovendien een overnamespil in de machine zit, kan men de laatste zijde van het werkstuk bewerken, terwijl in de hoofdspil de hoofdbewerkingen van een volgend onderdeel worden gedaan. Op die manier reduceert men cyclustijden en minimaliseert men de factor mankracht.

Aangedreven gereedschappen voor freesbewerkingen op draaibank

Daarnaast kan men met aangedreven gereedschappen in de turrets ook freesbewerkingen uitvoeren op een draaibank, zij het met beperkter vermogen en koppel vergeleken met een echte freesmachine. Voor veel toepassingen volstaat dit evenwel, zeker als de draaimachine voorzien is van een Y-as. Dankzij de Y-as kan men aanvullende frees-, boor- en tapbewerkingen uit het midden doen, zoals het frezen van een spiebaan.

Het is echter weinig zinvol om aangedreven gereedschappen met hoge vermogens in een CNC-draaibank in te zetten. Eén van de fabrikanten van hoogwaardige CNC-draaimachines vergelijkt dit met een V8-motor in een VW Golf plaatsen. De warmte die vrijkomt als men het vermogen van de aangedreven gereedschappen fors verhoogt, levert meer nadelen op omdat de CNC-draaimachine niet gebouwd is om deze warmte snel af te voeren. De warmte gaat dan alleen maar zorgen voor afwijkingen in de maatnauwkeurigheid en voor een minder stabiel draaiproces.

Aangedreven gereedschappen met hoge vermogens in een CNC-draaibank hebben weinig zin. Vergelijk het met een V8-motor in een Volkswagen Golf

Stabiel proces als voorwaarde voor automatisering

Dit laatste is net een van de aantrekkelijke punten van een CNC-draaimachine: het proces is heel stabiel te krijgen, mede door de wijze van opspanning in de klauwplaat of spantang. En juist die stabiliteit is gevraagd als men gaat automatiseren. Daarom blijft er een markt voor de 'schuinbed'draaimachine met blokgeleiding: een robuuste en nauwkeurige combinatie.

Afhankelijk van de toepassing is er een breed scala aan automatisatie oplossingen beschikbaar, uiteenlopend van een eenvoudige cobot, een industrierobot tot en met gantry loader of stafaanvoer van ruw materiaal met grijpers die het werkstuk uitnemen.

Afhankelijk van de toepassing is er een breed scala aan automatisatie oplossingen beschikbaar

Stafaanvoer

Stafaanvoer is een relatief eenvoudige manier van automatisatie met een laag prijskaartje. Het materiaal wordt automatisch via de doorlaat ingevoerd en na de bewerking afgestoken. Op die manier kan men met een geringe investering meer onbemande uren draaien.

Een nadeel kan zijn dat men altijd met dezelfde diameter begint en men soms méér materiaal moet draaien dan wanneer met een kleinere diameter gewerkt zou worden. Een recente ontwikkeling bij stangenladers is dat de geleidingen voor het afremmen van het materiaal zich na programmatie automatisch instellen op een andere diameter. In amper een minuut tijd is de installatie omgesteld op een andere diameter. Op die manier kan men ook onbemand vanuit verschillende diameters werken.

Een andere ontwikkeling op dit vlak is het geautomatiseerd afvoeren van lange staven via de subspindel van de machine. Het niet gebruikte stafmateriaal wordt dan in een opslagmagazijn geplaatst.

Stafaanvoer is zeker bij kleinere diameters de meest voor de hand liggende automatisatie.

Robotbelading

Bij werkstukken die gedraaid worden van een grotere diameter, komt robotbelading in beeld. In principe gaat het dan altijd om producthandling. Men kan dan kiezen tussen het stapelen van de ruwe werkstukken en de afgewerkte componenten of het werken met een rasterplaat.

Meer geavanceerd zijn de systemen om de spanmiddelen van een CNC-draaimachine te wisselen. Spanelementen zoals spankoppen kunnen automatisch worden gewisseld door robot, portaal of direct via de machinespindel met of zonder werkstukaanslag. De robotgrijper neemt de spankop inclusief werkstukaanslag uit het magazijn en stelt de klauwplaat in enkele seconden in met de juiste spankop met diameter, klemprofiel en aanslagvariant voor de bewerking en het werkstuk.

Het wisselen van een compleet spansysteem, een klauwplaat of doorn met bijpassende opspanelementen, is de volgende stap in automatisering. Sensortechnologie wordt dan onmisbaar om zeker te zijn dat de bewerking daarna veilig en correct verloopt.

Automatische gereedschapswissel

Eén van de belangrijkste beperkingen van een CNC-draaimachine ten opzichte van een standaard draai-freescentrum, is dat de revolver een beperkt aantal gereedschapsposities heeft. Doorgaans zijn er dat 12 of 24, soms niet eens allemaal geschikt voor aangedreven gereedschappen.

24 posities is het geval bij een revolver die per halve positie kan indexeren. Vergeleken met een CNC-freesbank is dit nog steeds weinig, zeker als men één of twee posities kwijt is aan een meettaster om in de machine de maatnauwkeurigheid te bepalen.

Het tweede nadeel is dat het wisselen en instellen van de gereedschappen tijd kost, omdat dit meestal handmatig gebeurt terwijl de machine stilstaat. Dit is een wezenlijk verschil met een moderne multitaskingmachine met freesspindel, gekoppeld aan een uitgebreid gereedschappenmagazijn.

Tegenwoordig is het wel mogelijk om een robot de gereedschappen in de revolver van de draaimachine te laten wisselen. Hiermee vergroot men de autonomie, ook als een nieuwe batch werkstukken andere tooling vergt. Door het wisselen van gereedschappen in een revolver te automatiseren, kan men tot 85% van de tijd dat de machine normaal gesproken hierdoor stilstaat, besparen.

Het systeem is geschikt voor de meest gebruikte gereedschapsopnamen, zoals HSK, Capto, Hydrodehn en ook spantangen kunnen manarm gewisseld worden. Belangrijk bij een geautomatiseerde of gerobotiseerde uitwisseling van het spangereedschap is de controle of er geen spanen achter blijven.

In de moderne systemen wordt automatisch gecontroleerd of het gereedschap vlak in de houder is geplaatst. Sensoren worden gebruikt om de procesbetrouwbaarheid te vergroten. Deze registreren de klemkracht, of het contactoppervlak vlak aansluit en de juiste werkstukdiameter. De data worden doorgestuurd naar de besturing van de draaimachine, voor eventuele correcties of voor kwaliteitsborging.

Een nieuwe stap is het uitlezen van deze data voor een externe applicatie, waarbij ook de fabrikanten van revolvers en gereedschaphouders de umati-standaard gebruiken om data-uitwisseling te standaardiseren.

Snelwisselsystemen zoals de centroteX AC van Hainbuch voor externe en interne klemming maken een hogere automatiseringsgraad mogelijk, zelfs bij kleine series. Het maakt de onbemande wissel mogelijk van een compleet opspanapparaat (klauwplaat of doorn met bijpassende opspanelementen). Het snelwisselsysteem wordt vergrendeld door een mechanisch bediend bajonetmechanisme. Geïntegreerde blaas- en spoelprocessen helpen een betrouwbaar wisselproces garanderen

Afsteken: een kritische bewerking

Afsteken is een kritische processtap in het CNC-draaien met stafaanvoer. Zodra een bewerking klaar is, wordt het onderdeel met een afsteekgereedschap losgemaakt van de staf die van buiten de machine via de doorlaat wordt aangevoerd. Deze bewerking is kritisch, zowel om het werkstuk niet te beschadigen alsook om ervoor te zorgen dat het hele proces stabiel blijft doordraaien.

Door een wisselplaat te kiezen die een smallere spaan creëert dan de breedte van de groef, ontstaat er een goede spanenafvoer, wat beschadigingen van het werkstuk voorkomt. Ook voorkomt men zo dat achterblijvende spanen tot problemen leiden.

Zorg er altijd voor dat de uitsteeklengte van het afsteekgereedschap zo kort als mogelijk is. Een breuk van het afsteekgereedschap kan tot beschadigingen aan het werkstuk leiden, wat extra nadelig is doordat dit waarschijnlijk al de meeste bewerkingen heeft ondergaan.

Het koelen van het snijvlak is eveneens belangrijk. Dit zorgt immers voor een betere spaanbeheersing. Wisselplaathouders met geïntegreerde koeling zijn een pré.

Een nieuwe manier van afsteken is y-as afsteken waarbij de snijkracht in een gunstigere richting verloopt doordat het inzetstuk van het gereedschap loodrecht op het blad staat. Hierdoor zullen er minder trillingen ontstaan vergeleken met conventioneel afkorten. Daarbij wordt gebruik gemaakt van een aanvoerbeweging langs de x-as en gaat de snijkracht juist in de richting van het zwakste deel van het blad. Voorwaarde is uiteraard wel dat de draaimachine over een y-as beschikt.