Panneaux solaires à partir d'herbe et de polymères verts

Le RUG travaille sur des plastiques verts à partir de sucres et de flux de déchets

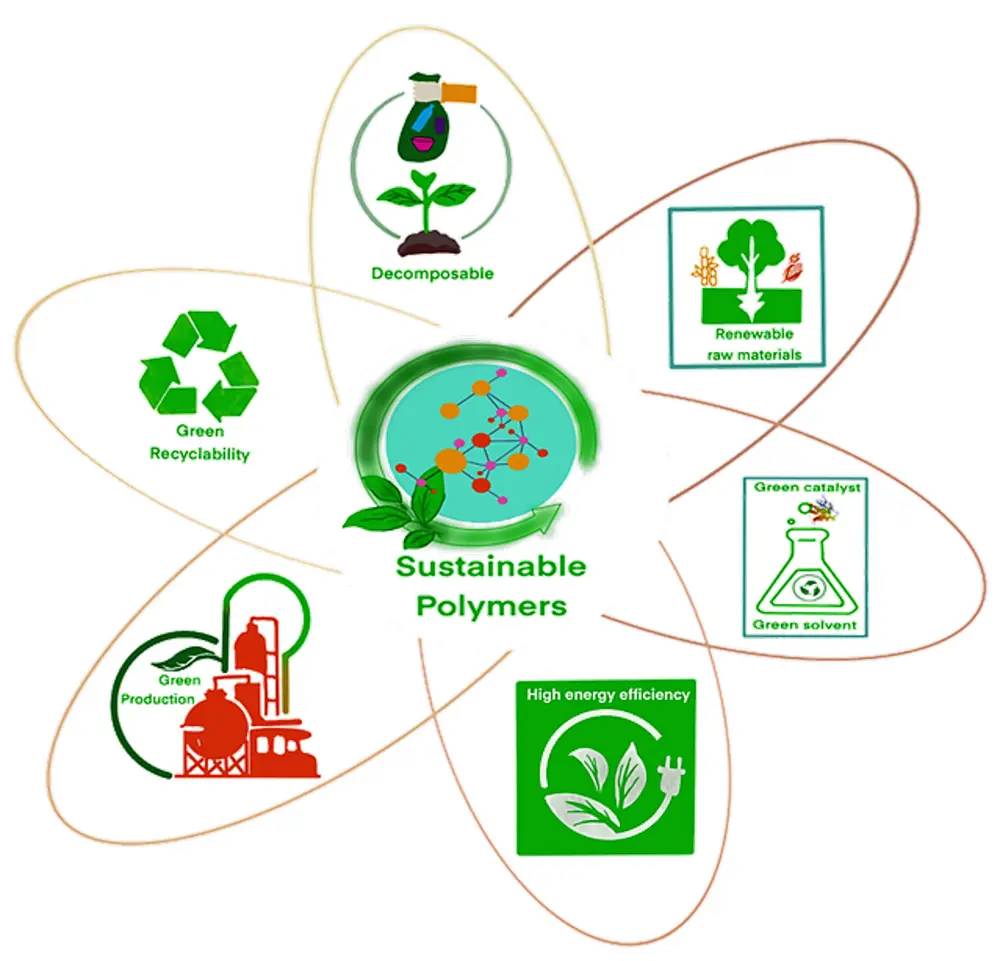

Les plastiques sont incroyablement utiles, mais ils produisent aussi beaucoup de déchets. En outre, ils sont généralement fabriqués à partir de matières premières fossiles, ce qui est néfaste pour le climat. Les bioplastiques issus de matières premières végétales constituent une alternative, mais comment fabriquer des plastiques vraiment verts ? Les scientifiques de la faculté des sciences et de l'ingénierie de l'université de Groningue (RUG) travaillent d'arrache-pied sur cette question.

Cycle de vie

"Si l'on veut rendre les plastiques écologiques, il faut s'attaquer à l'ensemble du cycle de vie", explique Katja Loos. Elle est professeur de chimie macromoléculaire à la RUG. "Depuis les matières premières, en passant par la synthèse des plastiques, la production des produits en plastique jusqu'au traitement des matériaux mis au rebut.

Bouteilles en plastique issues de la biomasse

Les matières plastiques sont constituées de ce que l'on appelle des polymères, de longues chaînes composées d'un ou plusieurs éléments constitutifs, les monomères. Ces monomères peuvent être fabriqués à partir de matières premières fossiles, mais il existe également des alternatives durables, explique Vincent Voet, scientifique au sein du groupe de recherche sur les plastiques circulaires de l'école supérieure de sciences appliquées de NHL Stenden. Ce groupe forme avec l'équipe de Loos un groupe de recherche commun, appelé HyBRit. "Les plastiques peuvent être fabriqués à partir de biomasse, de dioxyde de carbone, de plastique recyclé ou d'autres matériaux contenant du plastique", explique-t-il.

L'un des principaux objectifs du groupe est de produire des polymères à partir de composants biologiques. Voet : "Les institutions participantes se trouvent dans le nord des Pays-Bas, une région où l'agriculture est très présente, où les connaissances universitaires sont nombreuses et où l'industrie chimique est établie de longue date. Si vous fabriquez des plastiques, il est avantageux d'obtenir vos matières premières à proximité."

Les sucres sont l'une des matières premières possibles pour la production de polymères. Foot : "Il existe de nombreux flux de déchets agricoles qui fournissent, par exemple, de l'amidon, de la cellulose ou d'autres sucres." Ceux-ci peuvent être transformés, par exemple, en une molécule, le furane, qui constitue l'élément de base des bioplastiques tels que le polyéthylène furanoate. Il s'agit d'une alternative au célèbre plastique PET (polyéthylène téréphtalate), à partir duquel sont fabriqués la plupart des emballages en plastique.

Plastique à partir de déchets de papier

D'autres sources durables font l'objet de recherches au RUG, notamment les polymères recyclés. Dina Maniar, professeur associé de chimie des polymères, travaille avec l'industrie du papier, qui produit une quantité considérable de déchets sous forme de lignine et de cellulose. "Ils aimeraient les transformer en quelque chose d'utile. Par exemple, nous voulons les convertir en un matériau composite à partir de blocs de construction biologiques.

Dina Maniar est également à la recherche de procédés chimiques écologiques. La polymérisation, c'est-à-dire l'assemblage de monomères distincts en une longue chaîne, se fait normalement par des procédés chimiques qui nécessitent souvent des solvants toxiques et des températures élevées. Maniar : "Nous voulons utiliser des enzymes pour la polymérisation parce qu'elles fonctionnent dans l'eau et à des températures beaucoup plus basses." Un autre avantage des enzymes est qu'elles permettent de mieux contrôler le processus de polymérisation. Cela permet de fabriquer des polymères aux propriétés spécifiques, par exemple pour les panneaux solaires. Ces travaux sont menés dans le cadre du consortium national de recherche SolarLab.

Un exemple est la production de matériaux de support pour les panneaux solaires à partir de polymères à base de sucre. "Ce matériau doit pouvoir résister à toutes sortes de conditions météorologiques", explique-t-elle. Dans le cadre d'un projet similaire, Mme Maniar fabrique des polymères à partir d'herbe à éléphant (Miscanthus), pour des panneaux légers destinés à être placés sur des toits qui ne sont pas assez solides pour des panneaux solaires normaux.

Elle réfléchit également à ce qu'il adviendra des plastiques lorsqu'ils auront atteint la fin de leur vie utile. Dans le cas du composite, c'est compliqué : "Dans ce matériau, les chaînes de polymères sont très étroitement liées entre elles. Cela en fait un matériau solide, mais ces liens sont difficiles à rompre. De nombreuses recherches sont nécessaires pour trouver un moyen de détacher à nouveau ces polymères les uns des autres, afin qu'ils soient réutilisables". Maniar a réussi à briser les liens entre les molécules de lignine, mais pas encore pour les matériaux composés de lignine et de cellulose. "Nous ne savons pas encore exactement ce qui se passe dans ce cas", explique-t-il.

Du plastique au produit

Il existe des solutions écologiques pour l'ensemble de la chaîne de production des plastiques. Mais il s'avère difficile de convertir les options scientifiques en produits commerciaux. Voet : "L'un des principaux défis réside dans le fait que la méthode traditionnelle de fabrication des plastiques est utilisée depuis environ un siècle." Les processus ont donc été améliorés et rationalisés pendant tout ce temps. Les alternatives vertes nécessitent souvent de nouvelles infrastructures, qui sont moins développées aujourd'hui. Les plastiques verts sont donc généralement un peu plus chers.

Loos : "La construction d'une usine pour la production verte et enzymatique de matières plastiques nécessite un investissement important. Les solutions techniques existent, mais pour qu'elles soient adoptées par l'industrie, il faut une réglementation gouvernementale, de préférence au niveau européen." Ce n'est pas surprenant, affirme-t-elle, car cela a déjà été fait auparavant : "Les ceintures de sécurité des voitures ont été rendues obligatoires de cette manière, et lorsque nous avons découvert que les propulseurs au chlorofluorocarbone des aérosols étaient responsables du trou dans la couche d'ozone, ils ont été interdits." Les plastiques verts méritent un soutien similaire. Et ce n'est pas forcément une mauvaise chose pour l'industrie, estime M. Loos : "Une entreprise qui commence à passer aux plastiques verts aujourd'hui sera en avance dans dix ans".

À lire également :

Recyclage du PVC à l'aide de dioxyde de carbone supercritique

Le recyclage du plastique grâce aux bactéries

Les effets des microplastiques sur nos poumons

Source : RUG