Nouveaux systèmes de mesure pour simplifier les processus au sein des entreprises alimentaires

du 'plug-and-play' au 'place-and-forget'

Il n'y a pas si longtemps, mesurer les niveaux dans certaines applications alimentaires a nécessité un dispositif coûteux. Aujourd'hui, il existe pour ces mêmes applications des solutions de base adéquates qui sont à la portée d'un nombre croissant de PME. En outre, les fabricants de capteurs se concentrent plus que jamais sur la facilité d'utilisation et d'intégration, l'ensemble du processus, de l'achat à la mise en service et au dépannage, en passant par l'installation et la configuration, se déroulant de plus en plus souvent en ligne.

Caractéristiques

Continuité de la logistique des matières premières

Des capteurs pour la mesure continue du niveau mesurent le niveau de remplissage de divers médias dans plusieurs réservoirs de stockage et réservoirs tampons dans et autour du hall de production. Ils sont responsables du suivi et de l'optimisation des stocks, contribuant ainsi à garantir une disponibilité continue au sein des lignes de production. Ils optimisent également la production elle-même, par exemple dans le cadre de processus par lots.

Protection des installations et du personnel

Les capteurs de détection de niveau (détecteurs de niveau) génèrent une notification lorsque le fluide contenu dans le réservoir atteint un niveau de remplissage prédéfini. Une limite inférieure, par exemple, protège les pompes contre le fonctionnement à sec. Une limite supérieure, en revanche, peut empêcher un réservoir contenant un acide agressif ou de l'huile chaude de déborder. Sinon, cela peut entraîner non seulement une perte de production, des travaux de nettoyage et une détérioration éventuelle du sol, mais aussi des risques pour la sécurité et la santé. De plus, les dommages causés à l'environnement font aujourd'hui l'objet d'une attention croissante.

En fonction du milieu et du processus

Dans l'industrie alimentaire, les liquides, les poudres, les granulés, ..., aux propriétés les plus diverses, sont pompés à l'entrée et à la sortie des réservoirs de stockage et des réservoirs tampons. Pour détecter de manière fiable le niveau de remplissage, il faut un système de mesure adapté à ces propriétés (corrosives, collantes, etc.) et aux conditions de processus difficiles (condensation, températures et pressions extrêmes, etc.).

Les capteurs pour la mesure et/ou la commutation de niveau peuvent être divisés en trois catégories. Les premières fonctionnent en contact direct avec le milieu. La deuxième catégorie est située au sommet du réservoir et fonctionne à distance du milieu sans être en contact direct avec lui. Le troisième est à l'extérieur du réservoir et n'a aucun contact avec le contenu du réservoir. Nous présentons ci-dessous quelques capteurs couramment utilisés dans ces trois catégories.

avec CONTACT

Radar guidé

Un capteur radar guidé envoie de courtes impulsions par l'intermédiaire d'une sonde (câble ou tige) vers la surface du milieu, qui sont réfléchies à leur arrivée, en fonction de la constante diélectrique (CD) du milieu. Plus la CD est élevée, plus la réflexion est importante. L'appareil mesure et analyse le temps entre l'envoi et la réception de l'impulsion, ce qui constitue une mesure directe de la distance entre le raccord du processus et la surface du milieu. Ce principe est appelé réflectométrie temporelle (Time Domain Reflectometry ou TDR).

Exemple d'application: mesure et détection de niveau dans un silo de dégrossissage.

Difficultés: génération de poussière, adhésion, côté ombragé de la sonde lors de l'utilisation d'une buse de pulvérisation.

Hydrostatique

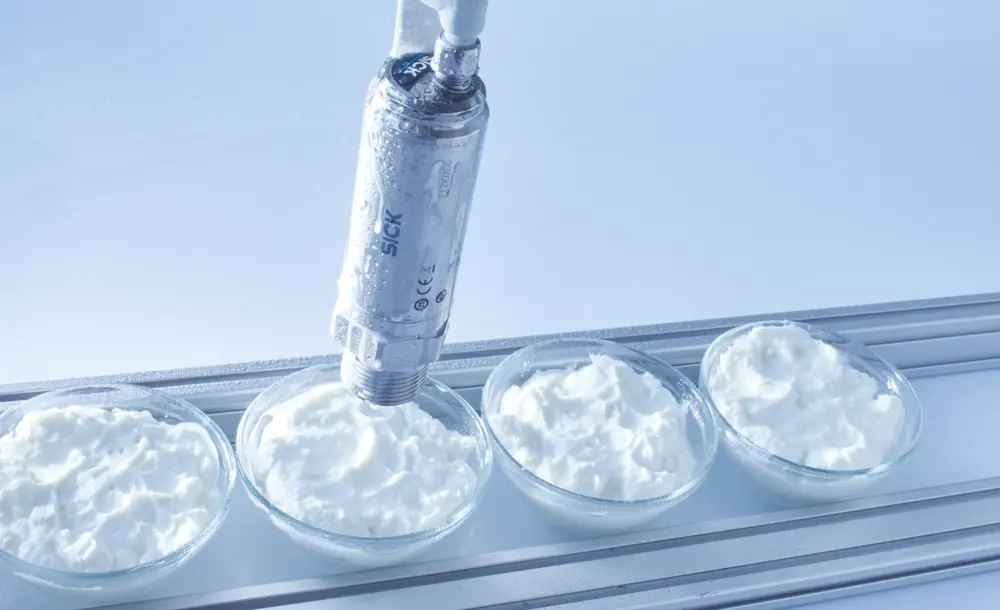

La cellule de mesure d'un transmetteur de pression enregistre les variations de la pression hydrostatique, qui augmente avec le niveau de remplissage. L'électronique intégrée convertit la pression en un signal électrique.

Exemple d'application: mesure du niveau dans une cuve de stockage de produits laitiers.

Difficultés: milieux froids, cycles de nettoyage fréquents, chocs thermiques, dommages causés à la membrane.

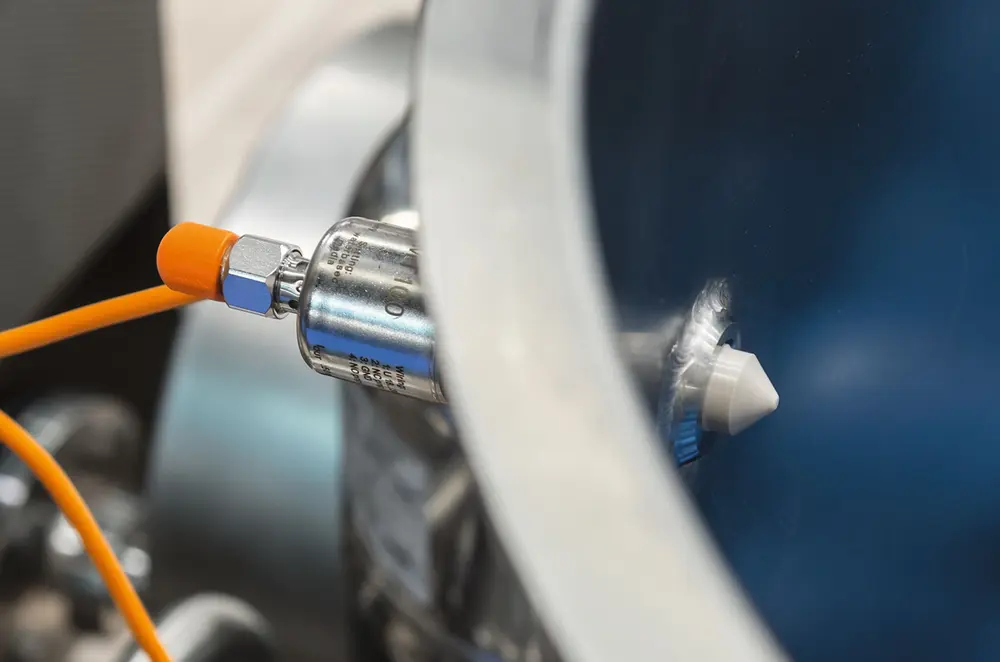

Interrupteur de vibration

Une commande piézoélectrique amène le commutateur à vibrations à sa fréquence de résonance. Sa fréquence de vibration change lorsqu'il est partiellement ou totalement immergé dans le milieu. Après avoir analysé ce changement, il est traduit en un signal de commutation. Pour les milieux liquides, on choisit un interrupteur en forme de fourche, pour les produits en vrac, un interrupteur en forme de tige ou de fourche (avec des fourches plus longues et plus larges).

Exemple d'application: protection contre le débordement et la marche à vide dans un réservoir de stockage de détergent CIP.

Difficultés: milieu chimiquement agressif.

Capacitif

Le capteur et la paroi conductrice du réservoir forment un condensateur avec une certaine capacité initiale. La conductivité électrique du milieu déterminera dans quelle mesure la capacité augmente lorsque le capteur est recouvert. La règle générale est la suivante: plus le réservoir est plein, plus la variation de capacité est importante.

Exemple d'application: détection de niveau dans une cuve de fromage.

Difficultés: raccords de processus aseptiques, fluctuations de température. Pour une mise en service correcte, faites appel à de véritables spécialistes.

Pression différentielle

Dans le cas d'une cellule en silicium, la pression de travail plie la membrane isolante du processus et le fluide de remplissage transfère la pression à un pont de résistance (semi-conducteur). L'appareil mesure et analyse ensuite la variation de la tension de sortie du pont en fonction de la pression. Dans le cas d'une membrane de séparation de processus, un liquide de remplissage transfère la pression de travail sur la membrane de séparation de processus à la membrane de séparation du capteur.

Exemple d'application: mesure du niveau dans une cuve à confiture.

Difficultés: vide et hautes températures.

Détecteur rotatif à ailette

Les détecteurs rotatifs à ailette ou palette sont largement utilisés dans l'industrie de transformation, pour la détection de niveau dans les silos et les conteneurs de stockage. Ce principe de mesure offre une solution fiable et robuste pour la détection de solides tels que les granulés, les poudres et les grains.

Un détecteur rotatif à ailette comprend un moteur, un arbre d'entraînement et un mécanisme à ailette, ou palette. Dans un silo vide ou partiellement rempli, la palette tourne librement. Dès que le niveau de matière augmente et touche la palette, la rotation est bloquée. La résistance du matériau active un signal de commutation qui peut être utilisé pour la commande du processus, par exemple pour activer ou désactiver des convoyeurs ou des mécanismes de remplissage. Lorsque le niveau de matériau baisse et que l'ailette se libère, la rotation redémarre automatiquement.

Le détecteur rotatif peut être configuré pour des températures de process allant jusqu'à +1.100 °C et des surpressions de process allant jusqu'à 10 bars. De plus, le capteur, développé conformément aux directives EHEDG, répond à des exigences d'hygiène plus strictes et peut être utilisé dans les zones ATEX. Les détecteurs à palette rotative sont donc conçus pour un fonctionnement prolongé dans des conditions industrielles difficiles. Grâce à leur construction robuste, ils résistent à la poussière, aux chocs et aux vibrations.

Exemples d'application: détection du niveau de céréales, sucre, farine et autres solides.

Difficultés: Le défi dans les applications alimentaires réside principalement dans le respect des exigences strictes en matière d'hygiène et le bon fonctionnement avec des matériaux collants, fins ou poussiéreux. Les matériaux, les joints et les surfaces doivent être adaptés au contact avec les denrées alimentaires.

Sans contact

Radar

Il existe deux techniques pour le radar. Selon le principe Time of Flight (ToF) ou radar pulsé, le radar émet des impulsions électromagnétiques courtes et régulières qui se réfléchissent sur la surface du produit et reviennent vers l'antenne du capteur. En fonction du temps entre l'envoi et la réception de l'impulsion, le système calcule la distance du produit. Avec le système FMCW (Frequency Modulated Continuous Wave), le radar envoie en continu par son antenne des ondes modulées en fréquence qui se reflètent sur la surface du produit, et le décalage de fréquence sert de base pour calculer la distance au liquide. En substance, il n'y a pas de différences significatives entre le ToF et la valeur FMCW, sauf pour l'algorithme de calcul du niveau.

La grande différence entre ces deux technologies réside dans le nombre de signaux émis, qui peut être jusqu'à cinq fois plus élevé avec un radar FMCW qu'avec un radar ToF. Dans les applications plus complexes (vapeurs, condensation, turbulences, etc.), un radar FMCW est donc beaucoup plus fiable et précis.

Avec le ToF, plus la fréquence du radar est élevée, plus l'angle de rayonnement est petit et donc plus le faisceau de rayonnement est focalisé. Par exemple, la fréquence de 80 GHz est une solution populaire pour les réservoirs étroits et pour les mesures à proximité d'obstacles tels que les agitateurs.

Exemple d'application: mesure du niveau dans la cuve de mélange du fromage fondu.

Difficultés: encrassement, espace limité.

Ultrasons

Le capteur émet des impulsions ultrasonores piézoélectriques (ToF) qui se reflètent sur la surface du produit. Le calcul du niveau se fait de manière similaire à celui du radar.

Dans les applications avec des facteurs d'interférence à l'intérieur du réservoir (mousse, poussière, vapeur, condensation, variations de pression et de température, turbulence ...), le radar est la meilleure solution car il influence les ondes électromagnétiques du radar beaucoup moins que les ondes ultrasoniques mécaniques. Dans les applications sous vide, les capteurs à ultrasons ne fonctionnent pas du tout.

Non invasif

Gravimétrique

Une cellule de charge convertit la déviation mécanique sous le poids du matériau dans le réservoir en un signal électrique proportionnel au niveau de remplissage. Ce principe permet de contourner les problèmes tels que la mesure des surfaces inégales du milieu dans les matériaux en vrac et l'impact du matériau en vrac sur le capteur.

Exemple d'application: mesure du niveau des matériaux en vrac dans les réservoirs de stockage.

Difficultés: surfaces de produits non nivelées et convient uniquement pour les réservoirs internes.

Radar

Le radar est une méthode de mesure très répandue pour mesurer à travers la paroi d'un réservoir. La condition préalable est toutefois que la paroi du réservoir soit fabriquée dans un matériau non conducteur, comme les réservoirs IBC, les réservoirs en plastique, les voyants ou les bâches de protection des réservoirs à biomasse. Ces réservoirs contiennent généralement des fluides agressifs ou collants. Le radar réfléchit sur la paroi du réservoir, mais cette petite réflexion est filtrée et la réflexion plus importante provient de la surface conductrice du liquide.

Exemples d'applications: réservoirs IBC avec fluides CIP, acide sulfurique, réservoirs contenant une solution sucrée.

Difficultés: le filtrage de la paroi du réservoir est indispensable.

Un capteur adapté au milieu et au processus offre la meilleure garantie de fiabilité et de durée de vie maximale, à condition de respecter strictement les directives du fabricant

Sécurité alimentaire, fiabilité et faible maintenance

Chaque fabricant de capteurs de qualité alimentaire doit tenir compte du degré d'adhérence (par éclaboussures, pulvérisation, condensation, etc.). Tout matériel susceptible d'entrer en contact direct avec le milieu doit être conçu selon les principes de l'EHEDG. Celles-ci mettent l'accent sur une bonne nettoyabilité en évitant les zones de développement bactérien (par exemple, au niveau des raccords de processus) et en utilisant des matériaux dont la surface est suffisamment lisse (faible rugosité, revêtements en PTFE) pour minimiser l'adhérence.

Pour des raisons de sécurité alimentaire, le capteur choisi doit également être résistant à toute action physique et/ou chimique du milieu et du procédé. Les capteurs dégradés représentent un danger potentiel s'ils permettent au milieu d'adhérer plus facilement, ce qui peut entraîner le développement de micro-organismes nuisibles. Cependant, toute dégradation peut également avoir un impact sur la fiabilité de la mesure. Outre l'utilisation du matériau résistant pour le capteur, certains modèles sont programmés pour filtrer les facteurs d'interférence. Par exemple, ils ne détectent alors que la surface du produit (en mouvement) et non les obstructions statiques.

Un capteur adapté au milieu à mesurer/détecter et aux conditions du processus est donc la meilleure garantie d'un appareil fiable avec une durée de vie maximale, à condition que l'utilisateur respecte strictement toutes les directives du fabricant du capteur concernant l'installation, la maintenance, etc.

Une plus grande facilité d'utilisation et d'intégration

Les dernières solutions de mesure et/ou de commutation de niveau sont conçues pour être faciles à utiliser et à intégrer. Les fabricants de capteurs proposent des systèmes prêts à l'emploi liés à des plateformes logicielles en ligne. IO-Link permet de mémoriser les réglages des capteurs et de les reprogrammer automatiquement en cas de remplacement. Sur certains modèles, un préréglage d'usine pour différents types de produits élimine tout besoin de réajustement lors du changement de produit – même pour les produits visqueux et collants.

Il existe des capteurs communiquant sans fil, certains fonctionnant même sur batterie. Basé sur le Bluetooth, l'opérateur peut utiliser une application sur son smartphone ou sa tablette pour demander des données dans un rayon de quelques dizaines de mètres autour de l'installation en question. Ceci est particulièrement intéressant pour les points de mesure et/ou de détection exigeants tels que les réservoirs et/ou les capteurs situés dans des endroits difficiles d'accès, dans des endroits où, grâce à cette technologie, il n'est plus nécessaire de pénétrer(salles blanches, zones Ex ou zones présentant d'autres dangers), ou sur des conteneurs mobiles. En outre, les radars peuvent même voir à travers le couvercle des conteneurs fabriqués dans des matériaux non conducteurs comme le plastique, ce qui est une bonne chose dans le cas de produits à haut risque.

La surveillance et la gestion à distance des points de mesure sont particulièrement utiles dans les zones difficiles d'accès ou à risque (salle blanche, hautes températures, produits dangereux, etc.)

Il est également possible d'utiliser une tablette ou un smartphone pour se connecter directement au système de contrôle du réseau interne de l'entreprise et récupérer les informations de plusieurs appareils simultanément. Outre la communication classique avec les appareils Profibus PA, un développement récent est celui d'Ethernet APL.

La numérisation du processus de mesure/détection se fait aujourd'hui davantage en ligne (achat, installation, configuration, étalonnage, maintenance, dépannage), ce qui permet aux entreprises de gagner beaucoup de temps et d'argent. En effet, grâce à cette évolution, les techniciens doivent se rendre sur site beaucoup moins souvent.

En collaboration avec Emerson Automation Solutions, Endress+Hauser, ifm, Krohne, Pepperl+Fuchs, Retec, SICK, VEGA