Meer efficiëntie en duurzaamheid binnen de voedingsindustrie

Anuga FoodTec toont een innovatieve sector

De recente editie van Anuga FoodTec verzamelde de voltallige voedingsindustrie in Keulen (D), van slachthuizen tot verpakkingen. FoodProcess was aanwezig en zag een weerbare sector die blijft innoveren en verder optimaliseren. Voor zij die er niet bij waren, zetten we even de belangrijkste vaststellingen op een rijtje.

Collectief verantwoordelijkheid nemen

Dit jaar was 'verantwoordelijkheid' het centrale thema in Keulen, wat gerust in de zin van 'duurzaamheid' mag geïnterpreteerd worden. Men zocht naar alternatieve eiwitbronnen, efficiëntere vormen van energie- en waterverbruik, doorgedreven digitalisatie en een waardevolle implementatie van artificiële intelligentie. Deze missie werd kracht bijgezet door de openingslezing van Sandrine Dixson-Declève, co-president van De Club van Rome.

Verspreid over acht volgepakte hallen boden 1.307 bedrijven uit 133 landen hun producten en diensten binnen dit kader aan. Bijna 40.000 bezoekers zagen hoe de voedingsindustrie zich resoluut op de toekomst richt, met een betrouwbare en duurzame supply chain meer dan ooit als centraal element. Wetenschap en industrie kwamen samen om kennis te delen en nieuwe technologieën werkbaar te maken. Anuga ziet zichzelf dan ook in de eerste plaats als een b2b-innovatie- en -netwerkplatform.

Zoals steeds waren er enkele tendensen duidelijk over de honderden standen heen, zonder af te doen aan de enorme variatie in aangeboden oplossingen. Wij belichten vier vaststellingen in meer detail, ontwikkelingen die niet alleen de voedingsindustrie van vandaag maar ook van morgen mee vorm zullen geven.

Verpakkingslijnen worden meer en beter geïntegreerd

Het thema van 'duurzaamheid' kwam misschien wel het beste tot uiting in Hal 8, toegewijd aan verpakkingen. Centraal stond het afbouwen van plastic verpakkingen, door ze te vervangen door papier of karton, of door het gebruikte plastic te optimaliseren. Denk bijvoorbeeld aan flow packs voor vlees in plaats van de gekende plastic schaaltjes. Datzelfde type verpakking kan bovendien doorontwikkeld worden, met een minimale seal waardoor heel wat materiaal bespaard wordt.

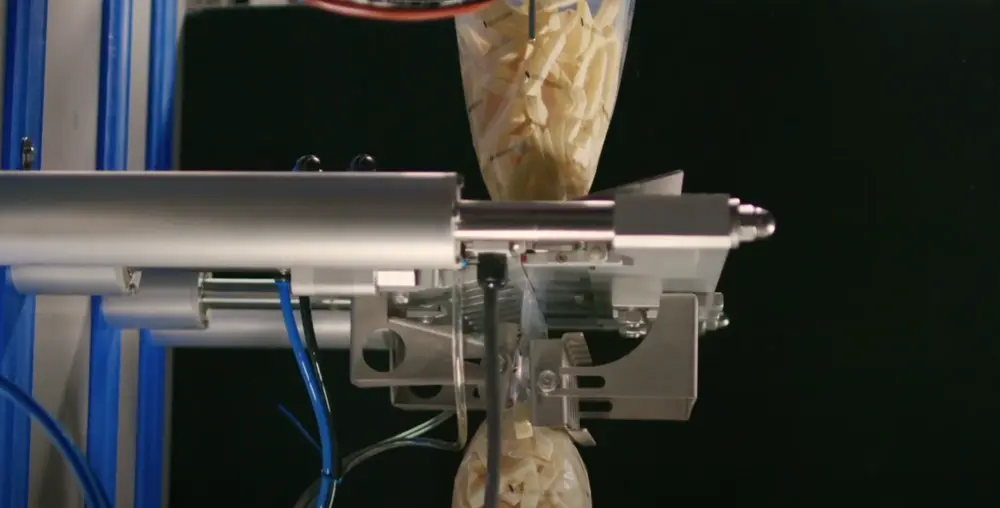

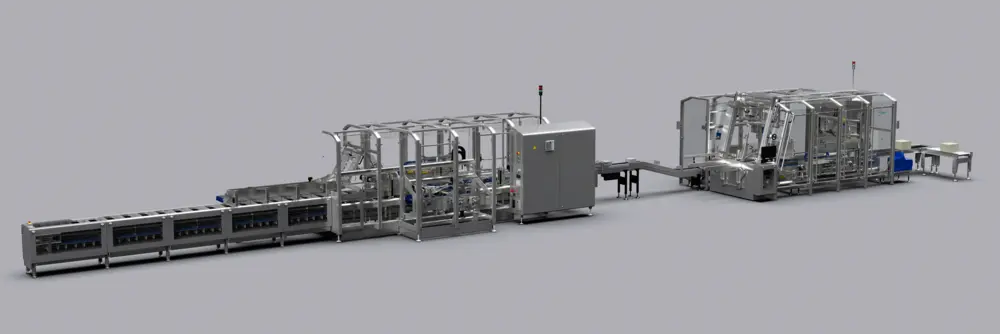

Daarnaast gaat men anders werken met deze duurzamere oplossingen. We zien steeds langere verpakkingslijnen die van eenzelfde fabrikant komen. Op deze manier is de lijn beter geïntegreerd, binnen hetzelfde ecosysteem. Dit werkt efficiënter en doorgaans zuiniger dan lijnen die samengesteld zijn uit meerdere merken. Het maakt het ook eenvoudiger om data te vergaren en de werking bij te sturen. Bedrijven kopen dus vaker alles bij één fabrikant, die het volledige proces op zich neemt en alles optimaliseert. Dankzij remote monitoring en Business-as-a-Service-modellen omvat de ondersteuning doorgaans de volledige levensduur van de installatie.

Efficiëntere bewerkingen, geoptimaliseerd door data

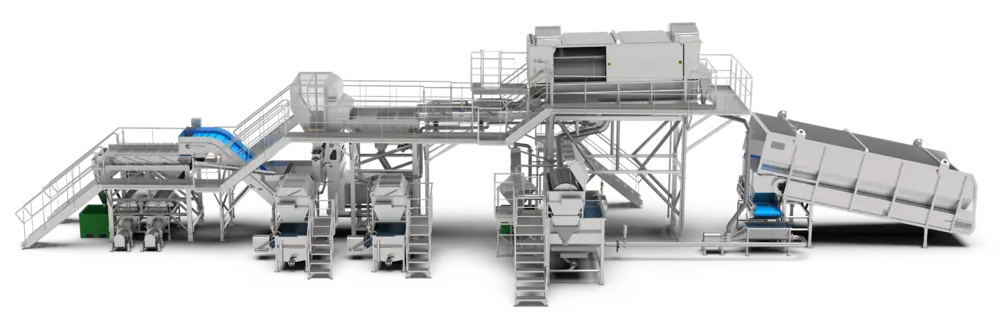

De impact van de steeds grotere hoeveelheden data is eveneens voelbaar op het vlak van de individuele processen die de voeding of drank bewerken. Denk maar aan fermentatie, pasteurisatie, PEF (Pulsed Electric Field), HPP (High Pressure Processing), koken, frituren, koelen, vriezen en nog veel meer. Deze processen veranderen niet meer fundamenteel, maar worden geleidelijk aan geperfectioneerd, om zo energiezuinig en snel mogelijk het gewenste resultaat op te leveren.

Cruciaal hierbij is het automatiseren op basis van de bemeten processen. Dankzij intelligente veldapparatuur – in de eerste plaats sensoren – stromen er enorme hoeveelheden data binnen. Hierin gaat men variabelen herkennen en identificeren, waardoor men problemen kan opsporen en zelfs aan predictief onderhoud kan doen.

De industrie evolueert duidelijk naar meer uniformiteit in de processen, aangezien dit grotere volumes toelaat en toch de kwaliteit verzekert. Bovendien heeft men zo minder personeel met uitgebreide vakkennis nodig om de installatie bij te regelen aan de hand van specifieke parameters. Toch heeft men door de natuurlijke aard van de producten vaak te maken met wisselende input in het proces. Het verzekeren van een stabiele bevoorrading met meer uniforme producten is dan ook cruciaal om het proces te standaardiseren en de output te maximaliseren. Artificiële intelligentie lijkt steeds meer potentieel te bieden om variabele input te compenseren.

Doorontwikkeling van nicheoplossingen

Ondanks de drang naar grote volumes en standaardoplossingen, is er nu eenmaal ook nood aan productie in kleine hoeveelheden of bewerkingen die afwijken van de norm. Zo bieden steeds meer machinefabrikanten oplossingen op maat aan. Klanten geven door welke producten ze op welke manier en in welke omgeving willen bewerken. Hierop ontwerpt en bouwt de fabrikant een unieke lijn, gericht op optimalisatie van het gevraagde proces. Steeds minder catalogusmodellen dus, en meer ontwerpen à la tête de client.

Wanneer we inzoomen op deze lijnen, zien we ook de nodige nichebewerkingen. Zo presenteerden heel wat fabrikanten een uitgebreid gamma aan machines met een zeer specifieke functie. Denk bijvoorbeeld aan reusachtige vacuümsnijders en vleesmalers of installaties gericht op het voorzien van stukken vlees met de juiste vulling. Voor zowat elk denkbare bewerking werd er wel een oplossing aangeboden, in allerlei formaten. Het gaat dus niet enkel om standaardisering, maar ook kleine of unieke batches kunnen rekenen op een geschikte machine.

Voedselveiligheid blijft voorop staan

Dit alles heeft uiteraard weinig zin als de uiteindelijke kwaliteit van de geproduceerde voeding en drank niet kan gegarandeerd worden. Daarom werd er sterk ingezet op diverse vormen van productinspectie. Dergelijke end-of-line-oplossingen worden steeds noodzakelijker, nu recalls een bedrijf blijvende schade kunnen berokkenen. Opvallend was de massale aanwezigheid van x-ray technologie. Deze relatief dure, maar meer doortastende inspectievorm wordt steeds meer door afnemers opgelegd aan hun leveranciers, wat meer toekomstperspectieven – en veiligheid – biedt.

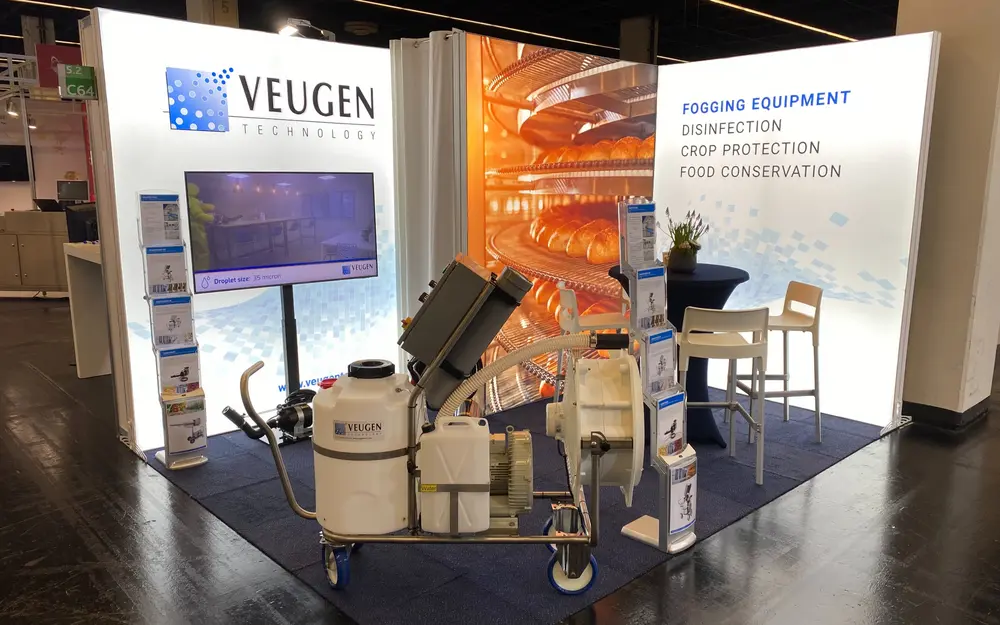

Werken met voeding betekent uiteraard ook voldoen aan een resem hygiënevoorschriften. Leveranciers van elementen voor geschikte productieomgevingen waren eveneens massaal aanwezig. Denk hierbij aan makkelijk reinigbare vloeren, aandrijvingen met een hygiënisch ontwerp, technologieën voor desinfectie en sterilisatie, hygiënisch verpompen en een reeks fabrikanten van installaties om gereedschap, boxen en onderdelen te wassen. Hygiëne blijft duidelijk de basis van onze sector, wat leidde tot een sterke vertegenwoordiging van de aanverwante spelers in Keulen.

Nu Anuga FoodTec er weer opzit voor dit jaar, is het uitkijken naar de volgende editie. Het is nog even wachten, maar zet 23 tot en met 26 februari 2027 alvast in de agenda!