Visverwerking van kop tot staart

Bestaande technieken worden geoptimaliseerd

De visverwerkende industrie is een sector waar typisch nog veel handenarbeid aan te pas komt, door de grote verscheidenheid aan producten en de vereiste stielkennis die dit met zich meebrengt. De schaalvergroting, krapte op de arbeidsmarkt en de vooruitgang der technologie leiden er evenwel toe dat de automatisering ook hier steeds vaker haar intrede vindt. Verdere nieuwigheden blijven beperkt tot optimalisaties van bestaande machines en technieken, bijvoorbeeld op het vlak van hygiëne en tracering.

Automatisering

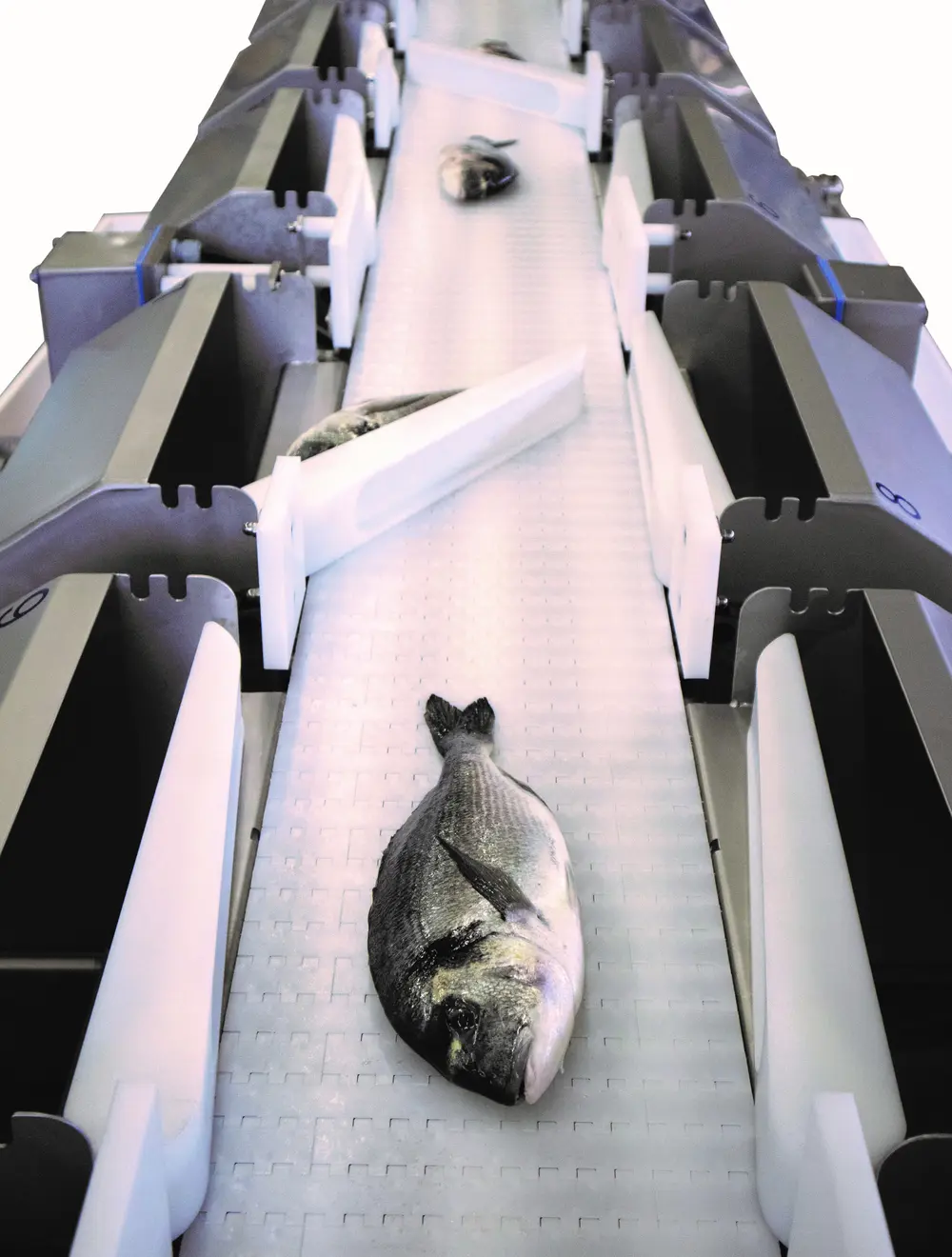

Vissen zijn natuurproducten die niet alleen verschillen in soort, maar ook onderling, in lengte en gewicht. Daarom worden ze doorgaans batchgewijs verwerkt; per soort en in gewichtsklassen. Toch is het door die grote variëteit moeilijk om de verwerking op een efficiënte manier te automatiseren en bovendien zijn (vol)automatische machines duur. Arbeiders die de manuele taken kunnen en willen uitvoeren, worden echter schaarser en ook zij kosten veel geld. Daarom bekijkt men ook in deze sector hoe ze meer kunnen doen met minder personeel.

Hoe meer geautomatiseerd het proces verloopt, hoe specifieker de machines worden

Automatiseren kan in ieder geval in meer of mindere mate, met dus al dan niet een menselijke tussenkomst in bepaalde processtappen (zie verder). Operators hebben de flexibiliteit, nauwkeurigheid en stielkennis om de vissen op de lopende band te manipuleren of de machines desgewenst wat bij te sturen. Hoe meer geautomatiseerd echter, hoe specifieker de batches moeten zijn opdat de machines die zelfstandig zouden kunnen verwerken. Het is dus zoeken naar een optimum tussen een zo breed mogelijk interval en een zo nauwkeurig mogelijke bewerking, voor een maximale opbrengst.

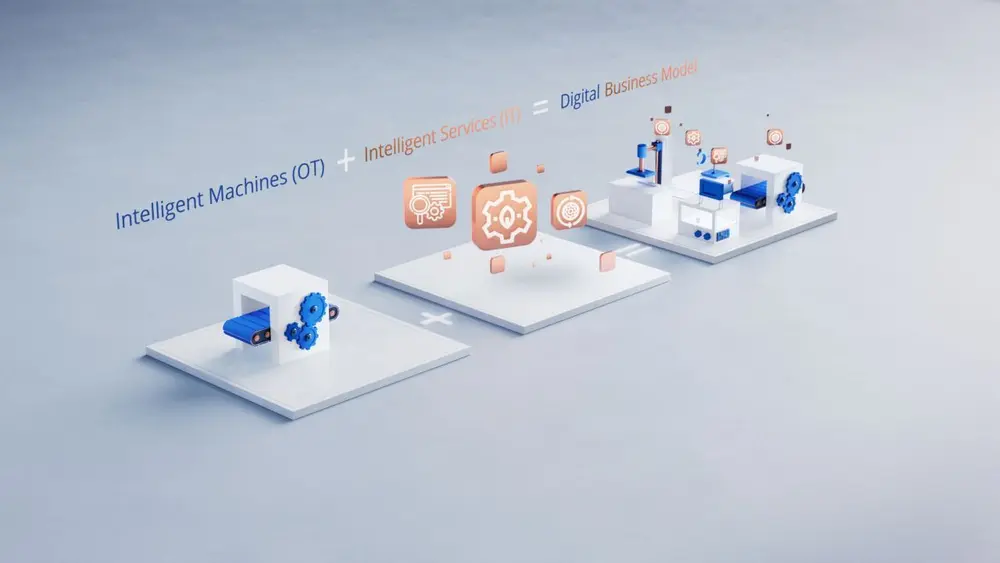

Tegenwoordig bestaan er weliswaar hoogtechnologische analysetoestellen met camera's en lasers die het soortelijk gewicht van de vis inschatten en de daaropvolgende machines per vis bijsturen. Gezien hun kostprijs, komen deze toestellen echter alleen in aanmerking voor grote visverwerkende bedrijven met voldoende capaciteit. De huidige schaalvergroting werkt deze evolutie dus in de hand, al blijft het sowieso een afweging tussen arbeids- en machinekosten.

Productieflow

Ongeacht de vissoort zijn er bij de visverwerking typisch een aantal vaste en optionele processtappen te onderscheiden. Die vinden volgens de hygiënenormen plaats in verschillende, afgescheiden ruimtes (of zelfs in aparte fabrieken); dikwijls met andere omgevingstemperaturen. De interne logistiek hiertussen kan verlopen via transportbanden, waarna de machines de vissen automatisch detecteren en aannemen voor de bewerking.

Aanvoer

Het verwerkingsproces start uiteraard met de aanvoer van de verse vis, bijvoorbeeld via een vijzel. Afhankelijk van de automatiseringsgraad kan er met graders meteen een triage gebeuren in verschillende gewichtsklassen, waarna de machines verderop in de lijn hierop worden afgesteld.

Ontkoppen

Als eerste bewerking worden de vissen dikwijls manueel of machinaal ontkopt. Vervolgens worden ze met 'de kop' of de staart eerst naar de fileermachine gevoerd.

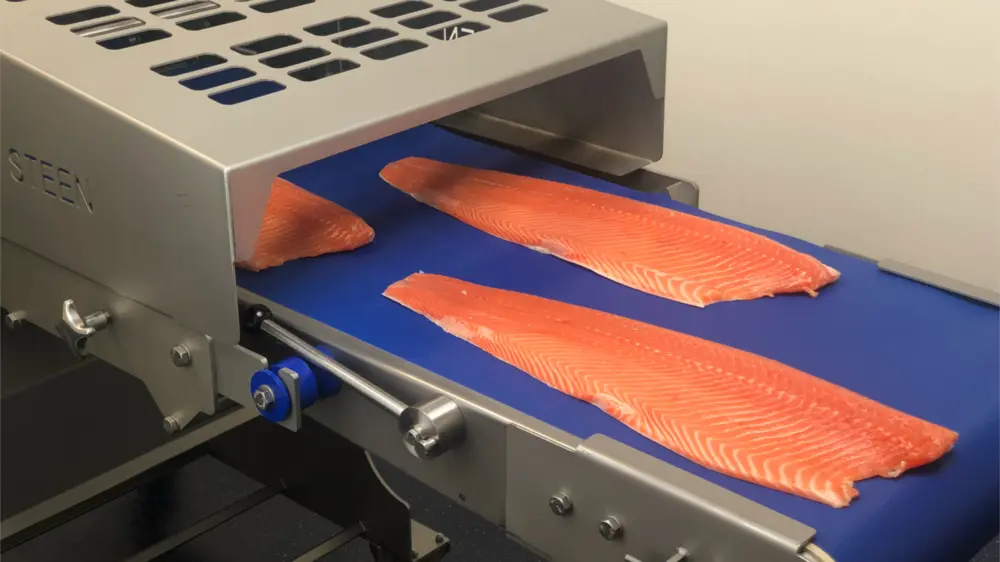

Fileren

De fileermachine snijdt de vis langs de visgraat in twee gelijke filets, waarbij die ook gespoeld worden om alle ingewanden te verwijderen. Ook deze processtap kan natuurlijk manueel verlopen.

Trimmen

Daarna worden de filets verder opgeschoond en bijgesneden in een trimtoestel. Hierbij gaan de rugvin en de staart eraf, zodat er een mooie vorm wordt overgehouden. Vooral dit is een bewerking die dikwijls gedeeltelijk manueel gebeurt, zodat er niet te veel of te weinig 'vlees' wordt weggesneden. Dit kan ook in meerdere stappen verlopen, waarbij één of meerdere arbeider(s) dan achter de machine(s) staan voor de finale bewerking en controle.

Ontgraten

Voor het ontgraten moeten we een onderscheid maken tussen gewone graatstructuren (bv. kabeljauw) en de zogeheten 'y-bones' (bv. baars), waar twee verschillende machines voor nodig zijn. Het gemak waarmee dit machinaal kan, hangt af van de dikte van de graten. De kopgraten moeten dikwijls manueel verwijderd worden.

Wie de verwerking automatiseert, is minder afhankelijk van zijn personeel

Onthuiden

Sommige vissoorten worden 'op vel' verkocht, maar wel ontschubd. Andere worden ook onthuid. Dit kan zowel voor als na het ontgraten.

Het vellen kan met de kop of de staart eerst, wat allebei zijn voor- en nadelen heeft. De staart is het fijnst en wanneer de vis langs deze kant wordt aangenomen, gaat er dus het minst vlees verloren. Aan de kopkant is er altijd meer verlies. Anderzijds kan u de kost voor een fileerkeertoestel uitsparen wanneer u de vissen met de kop eerst onthuidt, in lijn met de ontgrater. De vis wordt in dit geval overigens volgens de natuurlijke zwemrichting geveld, waardoor het rendement dan weer hoger ligt.

Portioneren

Vervolgens kunnen de verkregen filets desgewenst met zouten, smaakstoffen of bewaarmiddelen worden geïnjecteerd, waarna ze in porties van vast gewicht worden gesneden. Een intelligente portiesnijder maakt via een camerascan een driedimensionaal beeld van het product, waarna de machine meteen berekent waar er moet worden gesneden om een portie van het gewenste gewicht te bekomen. Het portioneren kan met een mes of via waterstralen onder hoge druk.

Value adding

Extra bewerkingsstappen voor meer toegevoegde waarde zijn bijvoorbeeld marineren, paneren, grillen ... of er kan zelfs een logo in de visfilet gelaserd worden.

Verpakken

Tot slot is er nog de vacuüm- of MAP-verpakking, met net daarvoor dikwijls een metaaldetector en/of optische controletoestellen. Die kunnen ook al eerder in het proces geplaatst worden.

Verdere ontwikkelingen

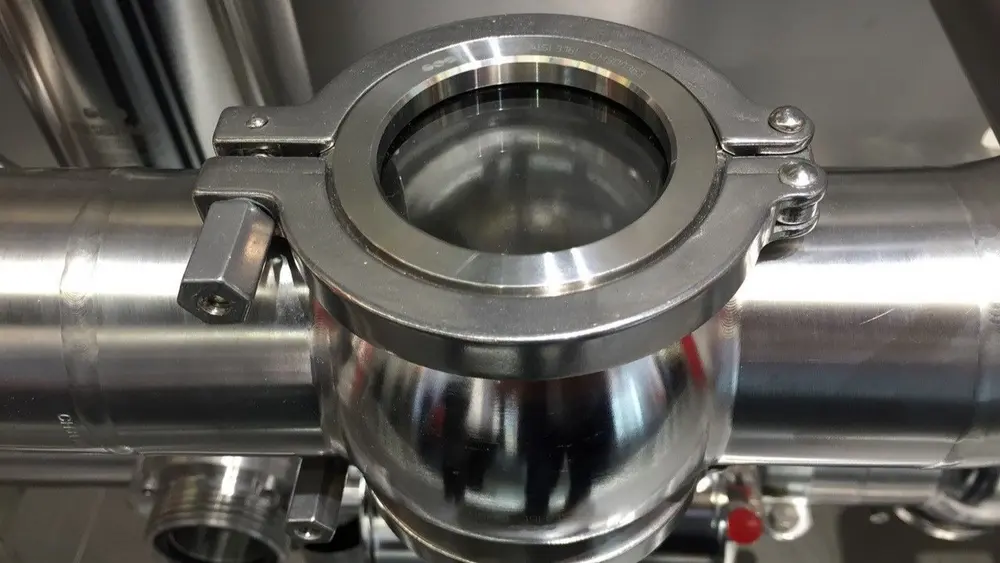

Hygiëne en onderhoud

Verdere ontwikkelingen zien we bijvoorbeeld in het machinedesign, om de reiniging of het onderhoud te versnellen en te vergemakkelijken. Een hygiënische uitvoering zonder spleten in de food zone zorgt ervoor dat er hierin geen bacteriën kunnen binnendringen en ophopen.

Traceerbaarheid

Daarnaast wordt er tegenwoordig ook fors ingezet op de traceerbaarheid, via het scannen van bar- of QR-codes. Dit niet alleen om intern de gevolgde weg te kunnen achterhalen bij eventuele calamiteiten, maar steeds vaker ook naar de eindconsumenten toe. Zo kunnen zij dan immers op een transparante manier te weten kunnen komen waar de vis gevangen en verwerkt werd.

Met medewerking van Marelec en Steen