Tips voor het verpompen van hoogviskeuze vloeistoffen

Krachtige pompen en motoren brengen hoge energiekosten met zich mee

Het verpompen van hoogviskeuze vloeistoffen brengt uiteenlopende technische en fysische uitdagingen met zich mee, vereist veelal krachtige pompen en verdient mede daardoor het predicaat ‘energie-intensief’. Omdat lang niet alle pompen hiervoor geschikt zijn, is het zaak om alvorens te kiezen voor een bepaald pompsysteem een analyse te maken van het processysteem als geheel, de pompvereisten én de te verpompen vloeistof. Energie-efficiëntie en duurzaamheid worden bij de keuze van een dergelijk systeem steeds belangrijker.

Uitdaging

In de voedingsmiddelenindustrie is het werken met hoogviskeuze vloeistoffen eerder regel dan uitzondering zoals sausen/dressings, sappen, siropen, pasta’s en crèmes. Die hoge viscositeit, zie kader, kan op diverse punten in het productietraject problemen veroorzaken, variërend van mengproblemen en schuimvorming tot problemen met de warmteoverdracht en de opslag. Ook het reinigingsproces vergt speciale technieken, maar een regelrechte ‘breinkraker’ is toch wel het verpompen van dergelijke vloeistoffen.

Problemen

Verpompen vereist vaak krachtige pompen en motoren, en brengt veelal hoge energieverbruikskosten met zich mee. Verloopt het proces niet naar wens, dan kan dit verregaande consequenties hebben.

Productgerelateerde problemen

- Afwijkingen in textuur en/of consistentie doordat een onregelmatige flow kan leiden tot onvoldoende vermenging van bestanddelen en/of klontvorming;

- microbiële groei en contaminatie doordat resten van hoogviskeuze vloeistoffen moeilijk(er) te verwijderen zijn.

- productdegradatie: doordat hoge mechanische krachten en/of temperatuurstijgingen het product beschadigen;

- oververhitting door wrijving waardoor smaakverandering optreedt en/of fysische veranderingen plaatsvinden, bijvoorbeeld kristallisatie of de scheiding van emulsies;

- afwijkingen in producthoeveelheden en consistentie als gevolg van een lagere productiesnelheid.

Technische problemen

- Cavitatie, zie kader, doordat de pomp niet in staat is de vloeistof goed aan te zuigen. Dit kan schade veroorzaken aan de interne componenten van de pomp wat ten koste gaat van de effectiviteit;

- lekkage, doordat afsluitmechanismen als pakkingen en (mechanische) afdichtingen te zwaar worden belast als gevolg van trillingen, mechanische spanning en/of thermische effecten;

- pulsaties in het systeem doordat de pomp er niet in slaagt een constante flow te realiseren. Dit kan resulteren in doseringsfouten;

- pijpleidingproblemen in de vorm van drukverlies, verstoppingen of pijpschade, vaak het gevolg van het feit dat het ontwerp van de installatie te wensen overlaat;

- verminderd pompvermogen doordat de pomp door de hoge weerstand moeite heeft de benodigde flow of druk te realiseren. Dit kan leiden tot een lage(re) efficiëntie en schade aan onder meer waaier en lagers;

- oververhitting van de pomp en/of de motor door de extra belasting, met schade of stilstand tot gevolg.

Pomptechnologie

Eigenschappen/kenmerken die een pomp geschikt maken voor het verpompen van hoogviskeuze vloeistoffen zijn zelfaanzuigend vermogen, type leidingen, debiet, energieverbruik, onderhoudsgemak en levensduur. Daarnaast zijn er uiteraard nog de specifieke toepassingsvereisten per product. In de voedingsindustrie veel toegepaste pomptypen zijn positieve verdringerpompen en schroefspindelpompen.

Positieve verdringerpompen

Het woord ‘positieve’ verwijst in dit verband naar het feit dat per cyclus een vast volume aan vloeistof wordt verplaatst, ongeacht de tegendruk in het systeem (positieve verplaatsing − positive displacement).

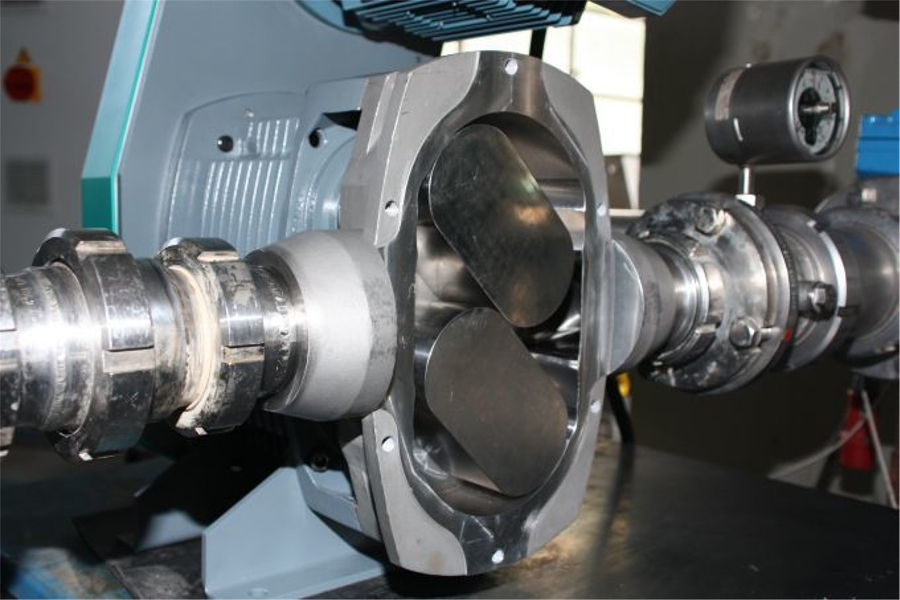

Excentrische schroef- of wormpomp

Deze beschikt over een spiraalvormige rotor die een excentrische beweging maakt − vandaar de naam ‘excentrische wormpomp − binnen een stator met een dubbele helixvorm gemaakt van een flexibel, rubberachtige materiaal (elastomeer). Dankzij het pompontwerp vormen zich afgesloten kamers (holtes) die de vloeistof gelijkmatig van de aanzuig- naar de perszijde verplaatsen. Daarbij is er sprake van een gelijkmatige en vrijwel pulsatievrije vloeistofstroom wat verstopping voorkomt, een veel voorkomend probleem bij hoogviskeuze media.

Energie-efficiëntie en duurzaamheid worden bij de keuze van een pompsysteem steeds belangrijker

Energetische efficiëntie en duurzaamheid: dit type is het meest geschikt om hoogviskeuze producten te verpompen. Er is sprake van een lage stroomsnelheid en van een constante flow met minimale pulsatie. Dit laatste voorkomt energieverlies door trillingen. Dit type pomp is slijtvast, mits de pomp correct wordt gesmeerd en goed wordt onderhouden.

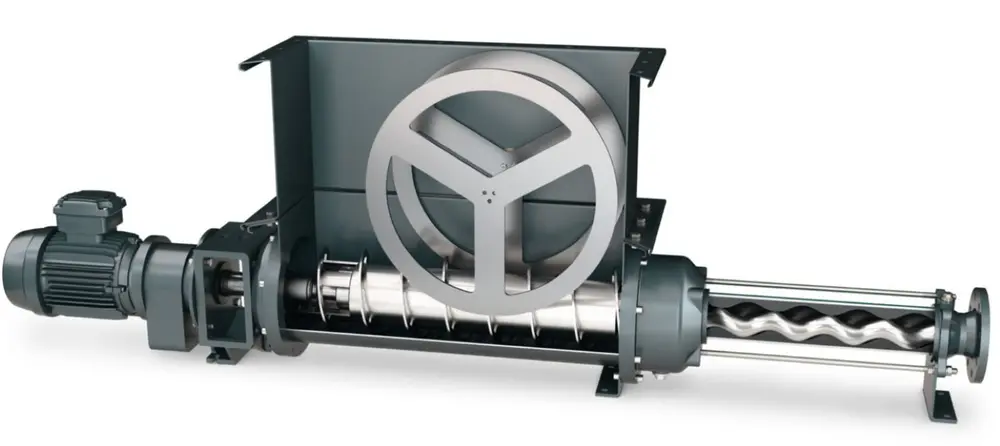

Lobbenpomp

Deze pomp werkt met twee contactloze rotoren (lobben) die draaien in tegengestelde richting zonder daarbij elkaar of het pomphuis te raken (weinig warmteontwikkeling en slijtage). De aldus ontstane kamers’ transporteren de vloeistof gelijkmatig en efficiënt van de aanzuig- naar de perszijde. Ook kunnen deze pompen vloeistoffen verwerken met vaste bestanddelen zonder dat er gevaar bestaat voor beschadiging of verstopping.

Energetische efficiëntie en duurzaamheid: er is sprake van een goede efficiëntie bij een middelmatige tot hoge viscositeit, ook als de druk varieert. Pulsatie kan leiden tot energieverlies; demping is dan noodzakelijk. Doordat de lobben contactloos opereren treedt er weinig slijtage op wat de levensduur ten goede komt. Gevoeligheid voor drooglopen en cavitatie kunnen die echter bekorten.

Peristaltische of slangenpomp

Deze verpompt vloeistoffen door middel van een knijpende beweging langs een flexibele slang; ook hier is er sprake van zelfaanzuigend vermogen. Doordat de vloeistof uitsluitend in contact komt met de binnenkant van de (doorgaans eenvoudig vervangbare) slang, blijven de overige onderdelen gevrijwaard van corrosieve of verontreinigende stoffen, wordt het risico op contaminatie verminderd en slijtage van de pompcomponenten geminimaliseerd.

Energetische efficiëntie en duurzaamheid: vergeleken met andere pomptypen is het energieverbruik minder afhankelijk van variaties in viscositeit, zeker bij een stabiel debiet. Doordat er tijdens het pompproces geen bewegende delen in contact komen met de vloeistof is er minder kans op interne lekkages of cavitatie, wat de duurzaamheid ten goede komt.

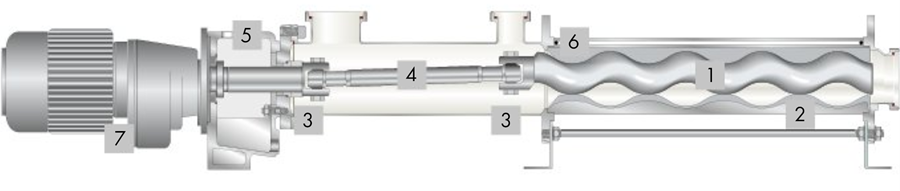

Schroefspindelpompen

Dit type pomp valt onder de categorie roterende verdringerpompen. Nadat de vloeistof is aangezogen, wordt deze parallel aan de as (axiaal) verplaatst door middel van meerdere spiraalvormige schroeven (spindels). Deze grijpen in elkaar en vormen afgesloten kamers, resulterend in een continue, pulsatievrije productstroom. Luchtinsluiting en schuimvorming worden voorkomen, en door de lage afschuifkrachten raken gevoelige producten niet beschadigd.

Energetische efficiëntie en duurzaamheid: dankzij het verdringerprincipe is er met name bij viskeuze vloeistoffen sprake van een hoge volumetrische efficiëntie (constante flow, minimale interne lekkage). Lage inlaatdrukken vormen geen probleem en zijn er in vergelijking met andere pompen minder drukfluctuaties. Door de minimale wrijving en slijtage tussen de schroefspindels en de behuizing gaan deze pompen langer mee dan veel andere pomptypes.

Tips en tricks

Er zijn diverse mogelijkheden om het verpompen van hoogviskeuze vloeistoffen (verder) te optimaliseren, op voorwaarde dat de voedselveiligheid te allen tijde gewaarborgd is.

Onderwerptechnisch

- Optimaliseer het systeemontwerp: gebruik gemakkelijk te reinigen materialen zoals rvs, voorzie in grotere in- en uitlaatopeningen brede(re) leidingen, zachte(re) bochten − minder drukval en wrijving − en in efficiënte reinigingssystemen (CIP);

- gebruik een online viscositeitsmeting: dit geeft continu inzicht in de viscositeit van de vloeistof, zodat indien nodig verwarming of verdunning kan worden toegepast (zie hierna);

- installeer extra apparatuur zoals pomphulpen en/of schrapersystemen.

Producttechnisch

- Verwarm de vloeistof: wanneer de temperatuur stijgt, krijgen moleculen meer kinetische energie en gaan ze sneller bewegen. Doordat de intermoleculaire krachten deels hun grip verliezen wordt de weerstand tegen stroming en daarmee de viscositeit lager;

- voeg oplosmiddel/verdunner toe: dit veroorzaakt een (tijdelijke) vermindering van de intermoleculaire krachten en de interne wrijving.

Systeemtechnisch

- Verlaag de pompsnelheid: hoogviskeuze vloeistoffen genereren meer wrijving en weerstand, wat bij hoge snelheden kan leiden tot oververhitting en/of slijtage;

- verminder de turbulentie: kies voor geleidelijke overgangen tussen installatiecomponenten om drukverlies te beperken;

- vermijd luchtinsluiting door de pomp vooraf volledig te vullen met vloeistof en maak gebruik van ontluchtingssystemen in de leidingen (voorkomt onregelmatige stroming en cavitatie);

- verhoog de druk: de benodigde extra druk kan worden gerealiseerd door boosters of drukopbouwsystemen.

Energetisch gezien is het zaak de kracht die nodig is om viskeuze vloeistoffen te verplaatsen te minimaliseren terwijl de pompcapaciteit maximaal blijft

Onderhoudstechnisch

- Gebruik externe smeringssystemen of zelfsmerende materialen;

- controleer periodiek op productophopingen en slijtage;

- reinig regelmatig: vaak blijven residuen achter in pompen, leidingen en kleppen die verstoppingen en slijtage kunnen veroorzaken. CIP en SIP zijn het meest effectief.

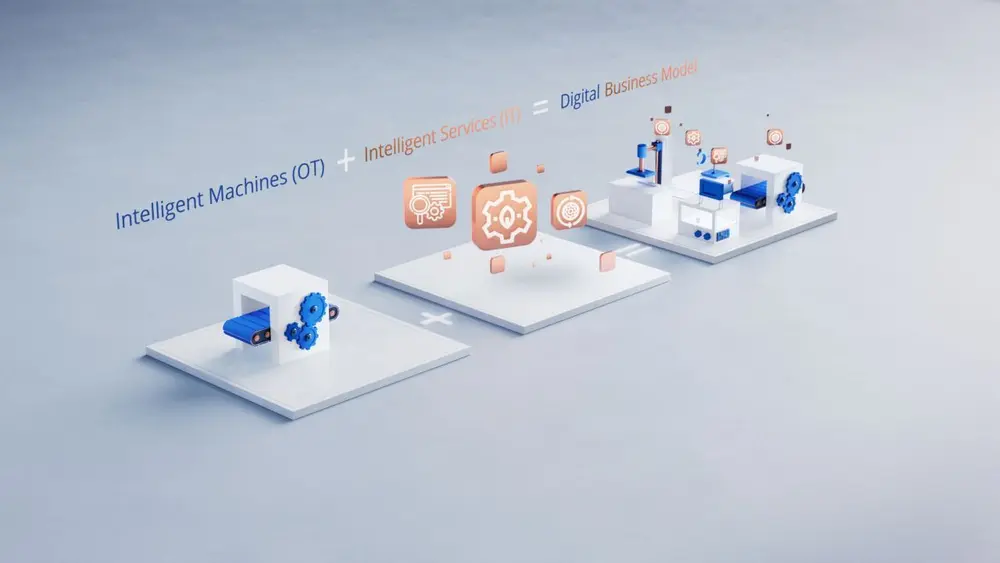

Toekomstperspectief

De komst van ‘slimme’ pompen met sensortechnologie is naar alle waarschijnlijkheid een kwestie van tijd. Sensoren kunnen het pompproces op basis van realtime druk-, flow-, temperatuur- en viscositeitsmetingen optimaliseren al dan niet als onderdeel van digitaliserings- en automatiseringsprocessen (Internet of Things - IoT).

Energetisch gezien is het zaak de kracht die nodig is om viskeuze vloeistoffen te verplaatsen te minimaliseren terwijl de pompcapaciteit maximaal blijft. Ook kan energie worden bespaard door het verbruik aan te passen aan de werkelijke vraag met behulp van variabele frequentie-aandrijving (VFD). Bovenstaande en de ontwikkeling van betere en duurzamere materialen − keramische coatings, hybride materialen en polymeren met een hoge slijtvastheid – zal de prestaties én de levensduur van pompen naar de toekomst toe verder verhogen.

Met medewerking van Netzsch