Comment assurer la sécurité alimentaire pendant la maintenance?

Risques, solutions et conseils pour éviter la contamination

La maintenance est tout simplement une nécessité dans les installations industrielles et doit donc être effectuée régulièrement pour assurer la continuité de la production et de la qualité. Dans les entreprises du secteur alimentaire, la question est un peu plus délicate, car les produits finis sont destinés à la consommation. Comment combiner une maintenance adéquate avec une production sûre sur le plan alimentaire?

Nécessité d'un entretien régulier

Risques liés à une maintenance insuffisante

En termes de maintenance, les entreprises de production alimentaire ne sont pas différentes des installations industrielles moyennes: les machines doivent être surveillées sur le site et des actions préventives sont nécessaires pour garantir leur fonctionnement. Cela implique souvent de lubrifier les machines et leurs composants, ce qui est difficile en raison du risque de contamination. S'agissant de biens de consommation, il s'agit d'un risque important pour la santé publique.

Les risques d'une maintenance insuffisante des équipements dans ce secteur sont considérables. Un nettoyage inefficace entraîne l'accumulation de saletés, de bactéries et d'autres contaminants et, en fin de compte, la contamination des denrées alimentaires pendant la production, l'emballage ou le stockage.

Un entretien insuffisant ou inadéquat des équipements de réfrigération entraîne des fluctuations de température et, par conséquent, la prolifération de micro-organismes pathogènes qui peuvent affecter les aliments stockés. Une maintenance inadéquate peut provoquer des pannes de machines, entraînant des interruptions de production et de lourdes pertes financières. Dans cette situation, la pression est souvent énorme pour rattraper le temps perdu, de sorte que la sécurité (alimentaire) est régulièrement perdue de vue.

Risques liés à l'entretien

Les raisons ne manquent donc pas pour effectuer un entretien adéquat et approfondi dans les installations de transformation des aliments. Toutefois, cette maintenance constitue un risque en soi, car elle introduit de nombreux dangers potentiels dans l'environnement de production.

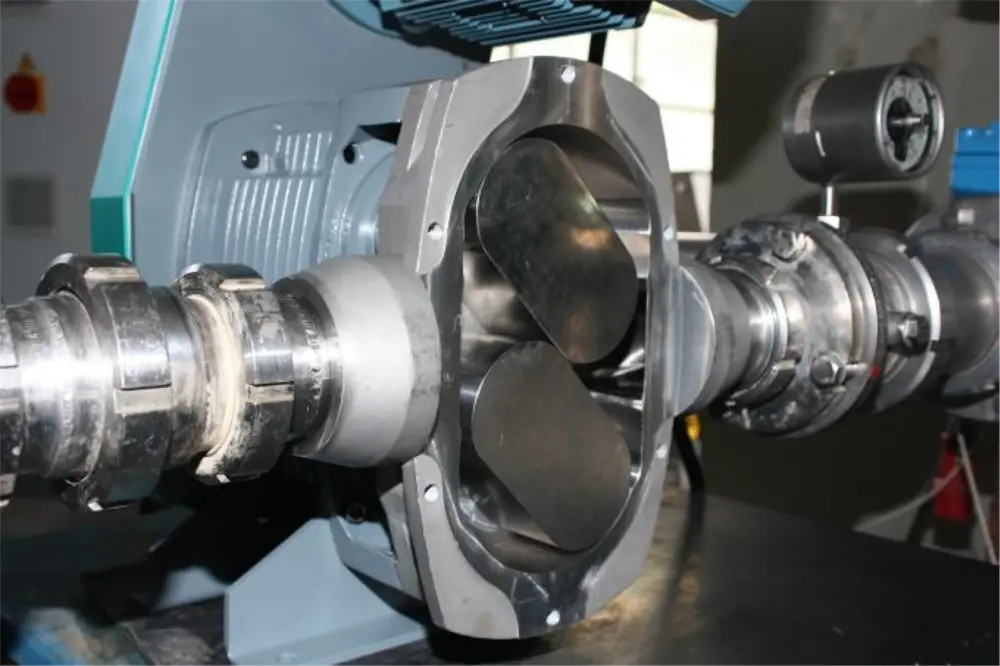

L'intégrité de la chaîne de production est ici très importante. En effet, des pièces détachées telles que des boulons ou des écrous peuvent se retrouver dans les produits, avec toutes les conséquences que cela implique. Le remplacement des pièces n'est donc pas sans danger et doit être effectué avec toute l'attention requise. L'usure des machines, due par exemple à une lubrification insuffisante, peut entraîner la présence de particules métalliques microscopiques dans les aliments, qui ne sont pas toujours détectées.

La contamination chimique et biologique constitue également un risque. Les lubrifiants sont souvent le principal problème, mais les déversements d'huile (huile hydraulique ou thermique) et les produits de nettoyage peuvent également produire des résultats toxiques. Les plastiques, par exemple en raison de l'usure des joints d'étanchéité, peuvent également pénétrer involontairement dans le produit. De vieux résidus alimentaires qui n'ont pas été nettoyés correctement peuvent pénétrer dans la machine lors de l'entretien, et les surfaces qui n'ont pas été suffisamment désinfectées peuvent constituer un terrain propice à la prolifération des bactéries.

Précautions d'entretien

Quelle est la meilleure façon de procéder à l'entretien? Tout commence par une bonne préparation afin que le processus d'entretien lui-même se déroule sans heurts. Avant tout, pensez à la sécurité du personnel. Veillez à ce que les machines soient complètement arrêtées et à ce que l'énergie (résiduelle) soit éliminée. Appliquez ici le principe LoTo(To), en plus d'une analyse des risques de dernière minute (LMRA), y compris les aspects liés à la sécurité alimentaire.

Ensuite, la préparation du travail doit être effectuée avec soin. Veillez à ce que les pièces de rechange adaptées à la sécurité alimentaire soient prêtes. Les lubrifiants doivent également répondre aux normes requises, en fonction du risque de contamination. Utilisez toujours des outils propres qui ne peuvent pas libérer de substances nocives (par exemple, non corrosifs et sans caoutchouc qui s'effrite). Disposer d'instructions de travail correctes et complètes, qui doivent toujours signaler les risques de contamination.

Les dangers d'un entretien insuffisant des installations sont considérables

Travaillez toujours de manière hygiénique et utilisez les listes de contrôle nécessaires. Par exemple, comptez les pièces de rechange apportées (et les pièces remplacées qui en résultent) et les outils utilisés. Vérifiez minutieusement l'exécution des étapes essentielles et mettez en œuvre les mesures d'assurance et de contrôle de la qualité nécessaires.

Précautions après l'entretien

La maintenance doit toujours être réalisée en suivant des étapes déterminées. Tout d'abord, inspectez la machine pour vérifier qu'il n'y a pas de restes de pièces ou de matériaux étrangers. Cela inclut certainement les vieux résidus alimentaires. Nettoyez et désinfectez soigneusement la zone de travail. Il va de soi que vous devez utiliser des désinfectants conformes aux normes de sécurité alimentaire. Méfiez-vous des méthodes de nettoyage agressives qui peuvent réduire la durée de vie des machines. La contamination croisée reste toujours un danger et vous pouvez y remédier en utilisant des brosses et des chiffons à code couleur.

La dernière étape consiste à remettre l'installation en service en toute sécurité. Au moins deux personnes effectuent une inspection visuelle, suivie d'un essai de fonctionnement. Assurez-vous d'une communication claire avec les opérations pour indiquer quand la machine est prête à être réutilisée. Utilisez du bleu ou du vert pour les pièces détachées afin de faciliter leur détection. Les équipements de détection, tels que les détecteurs de métaux, permettent de vérifier la présence d'éléments étrangers par la suite. Les filtres d'urgence peuvent également s'avérer utiles après l'entretien.

Toujours bien documenter

Établissez un calendrier d'entretien complet, comprenant une liste claire des équipements et des installations qui doivent être entretenus. De plus, le plan d'entretien lui-même doit être décrit. Réfléchissez à la fréquence et au type d'entretien pour toutes les installations et machines concernées.

Pendant la maintenance, une documentation complète est bien entendu nécessaire. Décrivez en détail tous les travaux effectués, avec l'heure exacte de l'entretien, une liste des pièces remplacées ou des consommables, ainsi qu'une liste des matériaux et des outils utilisés. Les produits de nettoyage et les lubrifiants doivent également être mentionnés.

Le givrage, mais aussi la glace, doivent être consignés dans un tableau. Tous les employés responsables doivent approuver la maintenance, soit par leur signature, soit par une confirmation numérique. Notez les noms et les fonctions des personnes qui ont effectué, vérifié et approuvé la maintenance.

Décrivez ensuite les mesures prises pour garantir la sécurité et l'hygiène avant la remise en service de l'équipement. Il convient à présent d'évaluer la maintenance effectuée. Dressez la liste des problèmes identifiés au cours de la maintenance et documentez l'état de l'équipement ou du système après la maintenance.

Formulez des recommandations pour la poursuite de la maintenance ou des améliorations. Essayez d'être aussi précis que possible: si possible, prévoyez immédiatement des dates et des actions pour le suivi de la maintenance. Enfin, conservez toute cette documentation de manière sûre, accessible et organisée. Évaluez les incidents et le retour d'information, et proposez régulièrement des formations de remise à niveau.

Normes et réglementations

La sécurité alimentaire est bien sûr largement réglementée et documentée, avec diverses normes internationales. Toutefois, l'aspect de la maintenance est souvent négligé dans ces normes, ou n'est traité que de manière limitée ou implicite. Voici un aperçu des normes et standards pertinents, et plus particulièrement de la manière dont ils interprètent l'entretien en vue de la sécurité alimentaire.

ISO 22000

Cette norme met l'accent sur l'identification et la maîtrise des risques potentiels afin de garantir la sécurité des produits alimentaires. Elle ne contient toutefois pas de lignes directrices spécifiques pour la maintenance. Toutefois, la maintenance peut être incluse dans l'évaluation des risques et sa gestion, car c'est à ce niveau que les dangers potentiels de la chaîne alimentaire doivent être identifiés, y compris les machines et les installations.

Le système de gestion de la sécurité alimentaire est un élément important de cette norme et a des implications pour la maintenance. Le contrôle et la mesure de l'efficacité de ce système peuvent impliquer le contrôle de l'état et des performances des machines et des installations (et donc de leur entretien). En outre, des audits et des examens internes doivent être effectués pour évaluer le fonctionnement de ce système. Ces procédures permettent également de vérifier immédiatement si l'entretien est effectué correctement.

Norme mondiale BRC pour la sécurité alimentaire

Cette norme GFSI (Global Food Safety Initiative) accorde une attention particulière à la maintenance correcte et efficace, qui est un élément essentiel de la production de denrées alimentaires sûres. Il s'agit principalement d'une maintenance préventive et d'inspections et de contrôles réguliers visant à garantir le bon fonctionnement de tous les équipements nécessaires à la sécurité et à la qualité des denrées alimentaires. La maintenance réactive est obligatoirement suivie d'une évaluation des risques de contamination des produits.

Les registres d'entretien font également partie de cette norme. En outre, le personnel chargé de la maintenance doit toujours posséder les compétences appropriées et être conscient des risques potentiels en matière de sécurité alimentaire. Enfin, les machines et les zones de production doivent être soigneusement nettoyées après toute opération de maintenance.

EHEDG: European Hygienic Engineering & Design Group (Groupe européen d'ingénierie et de conception hygiéniques)

Bien que l'EHEDG se concentre principalement sur la conception hygiénique, ces lignes directrices ont des implications pour la maintenance, car elles mettent l'accent sur la nettoyabilité et la prévention des contaminations.

Documenter avant, pendant et après la maintenance

Par exemple, des inspections régulières sont nécessaires pour vérifier l'hygiène, ce qui peut inclure la maintenance. Les travaux d'entretien et de réparation ne doivent pas compromettre la conception hygiénique de l'installation ; les pièces et matériaux de rechange doivent donc être évalués en conséquence. Un nettoyage et une désinfection approfondis doivent être effectués après chaque service d'entretien.

La documentation est également très importante à cet égard, notamment en ce qui concerne les matériaux utilisés et le nettoyage ultérieur. Le personnel d'entretien doit toujours connaître les principes de conception hygiénique de l'EHEDG afin de savoir comment effectuer le travail sans compromettre la conception hygiénique. Après un entretien plus important, la nettoyabilité de l'installation doit être revalidée afin que l'équipement réponde toujours aux critères de conception hygiénique.

EC023/2006 - Bonnes pratiques de fabrication

En ce qui concerne les matériaux en contact avec les aliments, les bonnes pratiques de fabrication signifient qu'ils sont produits de telle sorte qu'ils sont garantis sûrs et ne causent pas de transfert nocif vers les aliments. Un système de gestion de la qualité est important pour garantir que les matériaux en contact avec les aliments répondent aux exigences fixées. Les matières premières doivent toujours provenir de sources connues et contrôlées et être testées avant d'être utilisées.

Le processus de production lui-même doit être contrôlé et les données pertinentes permettant d'assurer la traçabilité doivent être enregistrées. Un personnel suffisamment formé est toujours nécessaire à cet effet. Un stockage et un transport adéquats doivent permettre d'éviter que les matériaux en contact avec les denrées alimentaires ne soient contaminés ou endommagés. Enfin, il existe des procédures bien définies pour traiter les réclamations et les rappels de produits.

CE 1935/2004 - Matériaux en contact avec les denrées alimentaires

Cette norme s'applique spécifiquement aux emballages et autres matériaux qui entrent (potentiellement) en contact avec les denrées alimentaires. Ces matériaux ne doivent pas présenter de risque pour la santé. Il existe donc une liste fixe de substances autorisées. En outre, il existe une déclaration de conformité, c'est-à-dire une déclaration écrite de conformité. Cette déclaration de conformité diffère selon la catégorie de matériaux et peut toujours être demandée lors d'un audit. En fin de compte, il est nécessaire de pouvoir tracer un produit à tous les stades de la production, de la transformation et de la distribution.

UE 10/2011 - Règlement sur les matières plastiques

Ce règlement décrit en détail la fabrication des matières plastiques, avec une liste de substances pouvant être utilisées. Là encore, il existe une déclaration de conformité dans chaque cas, avec des informations sur les limites de migration et les spécifications des substances, ainsi que sur les additifs alimentaires. La DoC indique également les spécifications d'utilisation: pour quel type d'aliment le matériau est adapté, combien de temps le matériau peut être en contact avec l'aliment, quelle est la température maximale pour ce contact et à quels ratios le matériau a été testé et s'est avéré adapté.

En collaboration avec BEMAS et ERIKS