Missing link voor waterstofeconomie

prof. Johan Martens (KU Leuven) ontwikkelde met waterstofpaneel echte gamechanger

De combinatie van chemie en fysica vertalen naar oplossingen voor 'real life'-problemen. Dat is in een notendop de missie van het team rond professor Johan Martens van de afdeling Oppervlaktechemie en Katalyse van de KU Leuven. Dat team ontwikkelde enkele jaren geleden een waterstofpaneel, waarmee het mogelijk is om waterstof rechtstreeks te produceren uit waterdamp uit de lucht. Wij vroegen ons af welke evolutie deze technologie ondertussen gemaakt heeft en welk onderzoeken er momenteel nog lopen in zijn team.

Waterstof rechtstreeks uit lucht

De bevindingen uit het onderzoek rond het waterstofpaneel deden nogal wat stof opwaaien. Waterstof op deze manier rechtstreeks uit de lucht halen, dat mogen we gerust als een wetenschappelijke doorbraak catalogeren?

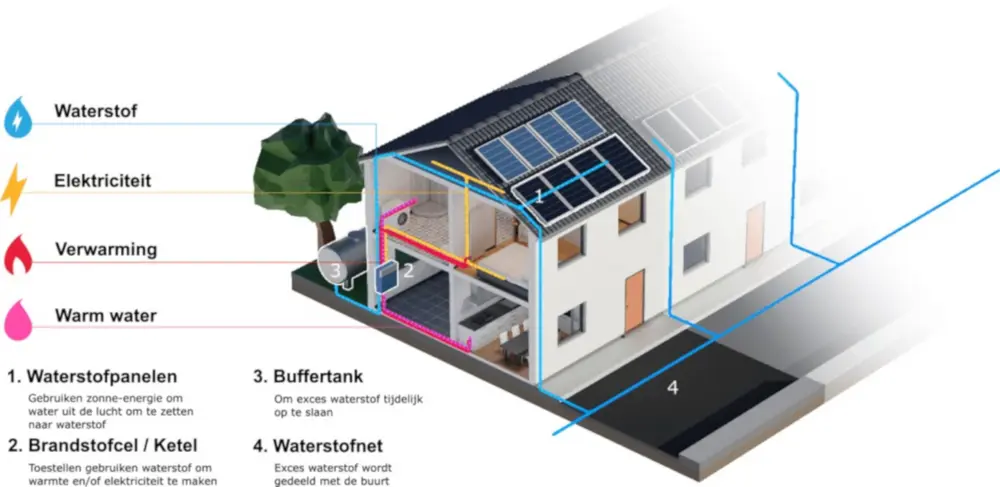

Professor Martens beaamt: "Dat mag zeker. We ontwikkelden toen op laboniveau een paneel dat er visueel wat uitziet als een fotovoltaïsch zonnepaneel, maar dat een compleet andere functie uitoefent. Het waterstofpaneel vangt vocht op uit de lucht en gebruikt energie van de zon om watermoleculen te splitsen in waterstof en zuurstof. Het paneel maakt hierbij uitsluitend gebruik van materialen met een lage kost en bevat geen schaarse elementen zoals platina."

"Het paneel produceert waterstof op lage druk. Dit kan ter plaatse worden opgeslagen onder druk (met een compressor) voor later gebruik, of vervoerd naar de verbruiker via pijpleidingen. Ik hoef u niet te vertellen welke impact dit kan hebben op onze energiehuishouding. Bovendien bevat lucht zowat overal voldoende vocht, zodat het paneel nagenoeg wereldwijd ingezet kan worden. Enkel op de allerdroogste plaatsen ter wereld verwachten we dat dit niet het geval is."

"Waterstoftechnologie is uiteraard niet nieuw, maar om groene waterstof te produceren zal dit een echte gamechanger zijn. Om die te maken, kan er gebruikgemaakt worden van elektrolyse, waarbij dit proces gevoed wordt door wind- of zonne-energie. Maar zoals u weet, hebben die energievormen last van hun fluctuerend karakter: er kan enkel geproduceerd worden als de zon schijnt of als de wind waait. Naar mijn mening is onze vondst de missing link in de energietransitie, want we combineren dezelfde ketting in één paneel: we gebruiken fotovoltaïsche energie om de technieken zoals adsorbenten, katalysatoren en membranen hun werk te laten doen, met waterstof als eindproduct dat kan opgeslagen worden. Je hoeft dus niet langer te hopen op zonneschijn of windkracht: je produceert waterstof wanneer de zon er wel is. En die kan je probleemloos opslaan voor later gebruik."

"Door chemie en fysica slim te combineren, kunnen we complexe uitdagingen aanpakken"

Miniaturisering is de sleutel

(foto: Solhyd)

"De afgelopen jaren hebben we hard gewerkt aan de commercialisering van deze technologie. We gingen tijdens ons onderzoek van macroniveau – de oplossing met elektrolyse – naar een veel kleinere schaal in één oplossing. Het was in eerste instantie dus vooral een zaak van miniaturisering en integratie om een werkend paneel te produceren."

"Ons systeem bestond uit een zelfgebouwde combinatie van diverse componenten die prima geschikt waren om ons onderzoek uit te voeren, maar niet om een commercieel product te maken. Om een product op grote schaal op de markt te brengen, kan je die laboproductopbouw niet een-op-een kopiëren voor de brede markt. Onze focus ligt daarom momenteel op de commercialisering via een spin-off, die het waterstofpaneel zo ontwikkelt dat het ook op een geautomatiseerde wijze kan geproduceerd worden."

"De kostprijs kan op die manier dezelfde weg volgen als die van fotovoltaïsche panelen. Nu deze laatste op grote schaal geproduceerd worden, is de kostprijs voor de consument ook aanzienlijk gedaald."

"Bij de toepassingen kijken we vooral naar de residentiële markt. De hoeveelheid waterstof die geproduceerd wordt per paneel is beperkt, maar een dak met panelen volstaat om aan de energievraag van een standaard gebouw te voldoen."

"Grootschalige industriële toepassingen zoals in de chemie liggen iets moeilijker, omdat je dan al gauw spreekt over een grotere waterstofvraag en de bijhorende ruimte-inname. Waar ik wel sterk in geloof, is de agro-industrie, waar de benodigde ruimte wel beschikbaar is. Het is overigens perfect mogelijk om onze panelen te combineren met sommige teelten die minder zonlicht vragen of die zelfs baat hebben bij groei zonder rechtstreeks zonlicht."

Transport van waterstof

"Vanuit dit onderzoek was het slechts een kleine stap naar het volgende thema. De grotere industriële spelers hebben een grotere waterstofvraag. Zij zijn gebaat bij een vlotte aanvoer van waterstof. Vandaag is dat transport over langere afstanden een grote uitdaging, want om waterstof te kunnen vervoeren, moet men het koppelen aan andere moleculen, zoals methanol of synthetisch methaan. Of men maakt er ammoniak van, dat dan ter plaatse terug moet worden omgezet. Deze werkwijze met het vloeibaar maken van waterstof vereist zeer lage temperaturen tot -253 °C en hoge drukken tot 700 bar. Om die omstandigheden te creëren, is er infrastructuur nodig die veel energie vraagt. Wij wilden daar een betere methode voor creëren."

"Met ijs als waterstofdrager kan de opslag van waterstof bij -10 °C en bij een druk van 20 à 50 bar"

Clatraten beperken energiekost

"We zijn nu een alternatief aan het ontwikkelen, met ijs als waterstofdrager. IJs is poreus, drijft boven water, heeft een kleine densiteit en kan een enorme hoeveelheid gas absorberen. Met deze oplossing kan de opslag van waterstof bij -10 °C en bij een druk van 20 à 50 bar voor dezelfde hoeveelheid per volume. De kleinere koelvraag en veel beperktere compressie leidt logischerwijs tot een aanzienlijke daling van de energiekost."

"De technologie die wij daarvoor inzetten, is gebaseerd op clatraten. Dat zijn verbindingen van watermoleculen en andere moleculen, die we in ijs kunnen insluiten. De waterstofmoleculen bevinden zich dus als het ware in een ijsstructuur, maar er is een hinderpaal te overwinnen: waterstofclatraten bestaan niet in de vrije natuur."

(foto: HMN)

"Methaanclatraten komen wel vrij veel voor: die vind je onder meer in grote hoeveelheden in poolgebieden, op de oceaanbodems en in de permafrost. Zij worden spontaan gevormd bij lage temperaturen en bij bepaalde geologische omzettingen. Waterstofclatraten zijn veel moeilijker te maken: tot nog toe was dat in labo's enkel gelukt bij enorm hoge drukken van 1.000 bar en meer. Dat maakte ze tot nog toe ontoegankelijk voor industriële toepassingen."

"Nu zijn we erin geslaagd om waterstofclatraten te maken bij veel betere condities, met drukken die nog slechts een fractie zijn van de oorspronkelijke 1.000 bar. Dat zal het transport veel makkelijker maken en de benodigde druk om waterstof te bewaren drastisch naar beneden halen, wat bijvoorbeeld voor transporttoepassingen een enorme vooruitgang kan vormen. Vrachtwagens en schepen moeten nu een tank meezeulen die onder 700 bar druk staat. Stel je voor dat we die druk kunnen terugbrengen tot 50 bar, dat zou een ware doorbraak betekenen zowel voor de veiligheid, het gebruiksgemak als de kostprijs. Momenteel werken we hard om deze technologie op grote schaal uit te rollen. Ik denk dat het in dit geval een pak sneller kan dan bij de waterstofpanelen, ook omdat de interesse uit de industrie enorm is."

Het team van prof. Martens slaagde erin om waterstofclatraten te maken bij drukken die nog slechts een fractie zijn van de oorspronkelijke 1.000 bar (beeld: KU Leuven)

Ammoniakuitstoot beperken

Een derde onderzoeksthema situeert zich rond de productie en uitstoot van ammoniak, een stof die vooral in de agrarische sector veel gebruikt wordt om ammoniakale mest te produceren. "Om die stof te produceren wordt er gebruikgemaakt van het Haber-Boschproces", vervolgt Martens. "Hierbij wordt een zuurstofvrij gasmengsel van stikstofgas en waterstofgas in contact gebracht met een katalysator in de vorm van deeltjes vaste ijzer en onder hoge druk verhit. Dat syntheseproces is verre van nieuw, want het bestaat al meer dan 100 jaar. Er is echter een probleem bij de elektrificatie van dit proces, want het is zeer energieverslindend om al die benodigde waterstof aan te maken."

"Als we groenere ammoniak willen produceren, willen we dat zo dicht mogelijk bij de verbruiker – het landbouwbedrijf – doen, met kleine productie-units. Daar zijn twee mogelijke pistes voor. In de eerste mogelijkheid maken we gebruik van ammoniaksynthese via een oxidatief proces. Daarbij worden er vanuit stikstofoxides die je kan bekomen uit omgevingslucht nitraten gemaakt, die op hun beurt via elektrochemische wijze gereduceerd worden tot ammoniak. Dat is een veelbelovende piste."

"In een tweede benadering zouden we ook ammoniak uit stalluchten kunnen halen. Nu wordt er gebruikgemaakt van luchtwassystemen (scrubbers) die via zwavelzuur ammoniumsulfaat produceren. Dat is evenwel een meststof met een mindere kwaliteit dan ammoniumnitraat. Onlangs startten we een project op om de stalluchten rechtstreeks op te vangen en meteen om te zetten in hoogwaardige meststof. Dat betekent een dubbele winst: we verminderen niet alleen de milieubelasting door de uitstoot van ammoniak via de lucht te beperken, maar we zetten het tegelijkertijd om in een product dat een economische meerwaarde betekent voor de landbouwer."

"Eenzelfde problematiek zien we bij de NOx-uitstoot bij gascentrales. Om de verbranding daar zo efficiënt mogelijk te laten verlopen, moeten de interne verbrandingsprocessen op een hoge temperatuur plaatsvinden. Dat heeft evenwel de aanmaak van NOx als keerzijde van de medaille. Om dat te neutraliseren tot stikstof spuit men ammoniak in de schouwen, maar dat leidt tot de uitstoot van die laatste stof. We zouden in principe die uitstoot ook kunnen inzetten om ammoniumnitraat te maken voor de landbouw. Dat onderzoek zit nu in de opstartfase. De rode draad tussen onze onderzoeken? Door chemie en fysica slim te combineren, kunnen we complexe uitdagingen aanpakken. Die combinatie vind je overal terug."