CNC-bewerkingscentra voor snelle afwerking aluminiumprofielen

Recente evoluties zorgen voor perfecte kwaliteit

Veel bedrijven hebben tegenwoordig CNC-machines of zelfs volledige zaag- en bewerkingslijnen voor het bewerken van aluminium. Het grote voordeel van deze machines is dat ze alle bewerkingen in één keer uitvoeren. Hier zijn recent zeer interessante evoluties aan de gang, waardoor dit soort centra er steeds meer in slagen om volautomatisch hun product af te leveren.

CNC-bewerkingscentra

Halfautomatisch

Een halfautomatisch bewerkingscentrum werkt aan de hand van een PLC-sturing waarin standaard macro's zitten voor de verschillende bewerkingen. Deze bewerkingen kunnen worden gecombineerd in een programma dat dan kan worden opgeslagen voor latere, gelijkaardige bewerkingen. De roterende tafel zorgt ervoor dat een profiel aan drie zijden kan worden bewerkt. De klemming en het snelwisselsysteem voor gereedschappen worden handmatig bediend.

Automatisch

De automatische bewerkingscentra zijn volledig CNC‑gestuurd. Ze zijn uitgerust met een automatische gereedschapswisselaar en een automatisch klemsysteem, en zijn verkrijgbaar met of zonder omkasting. Er zijn modellen waarbij de tafel draait om de verschillende zijden van een te bewerken profiel. Daarnaast zijn er modellen waarbij het profiel vastligt en de spindel zich omstelt.

Een derde mogelijkheid is deze zonder verstelbare onderdelen (tafel, profiel en spindel bewegen niet). De machine is dan uitgerust met een haakse freeskop om aan de zijkant van profielen te frezen. Sommige bewerkingscentra bieden de mogelijkheid om pendulair te werken. Het profiel wordt dan in een zone bewerkt terwijl de bediener in een andere zone een nieuw profiel kan klaarleggen om zo tijd te winnen. De motoren worden ook steeds zwaarder, wat meer aansluit bij de industriële vervaardiging van dikwandige profielen die vandaag een steeds groter aandeel in de markt vertegenwoordigen. Werklengtes tot 36 m zijn vandaag geen uitzondering meer, met tools die tot bijna 10 kg gaan.

CNC-portaalmachines

De 4- of 5-assige machines zijn vooral gericht op bedrijven die grotere profielen verwerken. Bij deze machines is er de keuze tussen machines die ongeveer dezelfde functies hebben als de automatische bewerkingscentra of machines die met zowel een volwaardige bewerkings- als zaagmodule (diameter zaagblad 400–500 mm) zijn uitgerust.

Bij een portaalmachine wordt het profiel geklemd tegen de aanslag en beweegt het portaal zich naar de gewenste posities. Het magazijn beweegt mee met de bewerkingsmodule, waardoor de gereedschappen sneller kunnen worden vervangen. Er is ook een kleine zaagunit voor de bewerking van de uiteindes van profielen.

De portaalbewerkingsmachines zijn verkrijgbaar in verschillende groottes en in modellen die in één of twee zones kunnen opereren.

CNC-zaag- en bewerkingslijnen

Het neusje van de zalm houden we voor het laatste, met de zaag- en bewerkingscentra. Omdat technisch personeel schaars geworden is, kunt u maar beter uw personeel zo efficiënt mogelijk inzetten. Een machine die dit soort taken kan overnemen, kan dus helpen om de werkdruk op het personeel te verlichten. Een bloemlezing van de mogelijkheden:

- Automatisch labelen van de profielen, al dan niet tweezijdig;

- Geautomatiseerde lengtemeting van de profielen op de ingang;

- Automatisch wegblazen van bramen die in de olienevel bleven plakken (aan binnen- en buitenkant van het profiel). Bepaalde machines bezitten ook een rookafzuiging, die de oliedeeltjes eruit filtert;

- Mechanische ondersteuning van de operator voor het verplaatsen, kantelen en positioneren van de profielen;

- Een groot scherm toont visueel duidelijk wat er moet gebeuren met het profiel;

- Automatische inlading van CNC‑programma's.

Het gevolg is dat de operator minder bewegingen zelf moet uitvoeren en bijgevolg quasi geen fouten meer kan maken. Bovendien is ook de kans op beschadiging kleiner geworden. Naast die functionaliteiten die het de operator makkelijker maken, zijn er ook technische veranderingen die zorgen voor een beter afgewerkt product en een betere conditie van de machine. Inclineerbare spindels zorgen voor het makkelijk frezen voor de verdoken afwatering en de decompressiegaten.

Er zijn ook uitvoeringen met 2 zaagbladen: eentje van 400 mm en eentje van 650 mm. Omdat die laatste kan draaien over de volle 360° zijn er geen beperkingen om hoeken te verzagen. Het zaagblad van 400 mm zit op een aparte spindelmotor met daarop de toolwissel. Daarmee kunnen bijvoorbeeld T‑frezingen, profielen voor schuiframen, gevelprofielen en glaslatten verwerkt worden. Werklengtes van 7 m en meer zijn ondertussen mogelijk, en ook de profieldiktes evolueren mee met de wensen van de markt. Fabrikanten beginnen stilaan uit te kijken naar vier rails, maar dat heeft ook gevolgen voor de profieldiktes. Machines die diktes tot 300 op 300 mm aankunnen doen momenteel hun intrede op de markt.

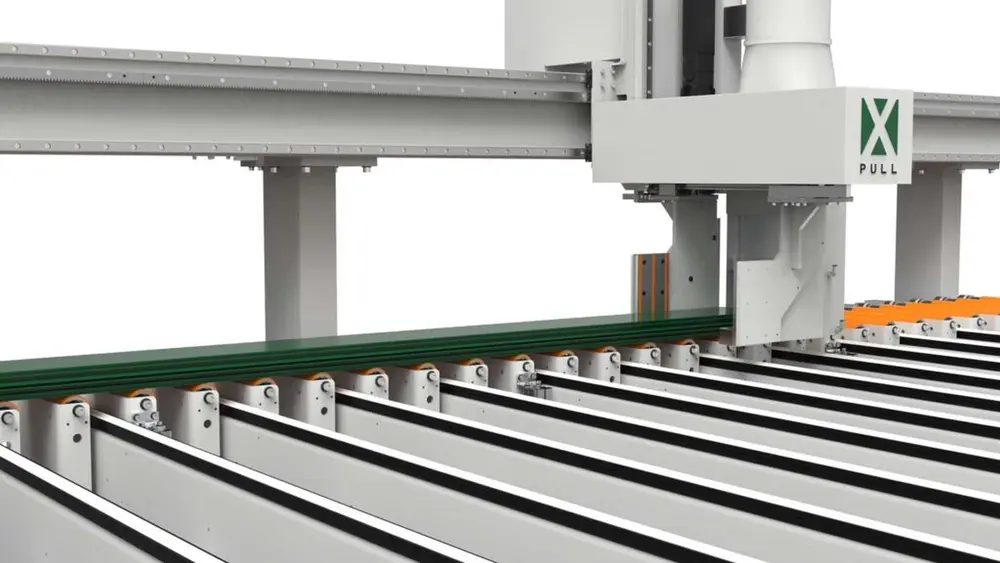

Aanvoer

Deze lijnen zijn bedoeld om grote volumes van profielen te verwerken met een minimum aan menselijke tussenkomst. Ze zijn modulair opgebouwd. In de eerste plaats is er een aanvoerzone waarop de profielen worden geladen. Daar worden ze manueel of automatisch opgespannen. Manueel bij machines waar ze niet op de vlakke kant worden geladen (dit om de kans op krassen of beschadigingen langs de zichtzijde te verkleinen).

De profielen worden vervolgens automatisch geladen, ofwel op een vlakke tafel, ofwel door middel van een geleidingssysteem dat zich aanpast aan de vorm van de profielen.

De transporttang brengt het profiel vervolgens in de bewerkingsmodule, waar het profiel wordt geklemd en een controle gebeurt. Door middel van een meetsysteem of cameraherkenning kan de machine zelf controleren of het ingeladen profiel overeenkomt met het te bewerken profiel. Is dat niet zo dan wordt meteen een melding gegeven, en stopt de machine.

Bewerkingsmodules

Sommige fabrikanten kiezen voor aparte zaag- en bewerkingsmodules waarbij de klant zelf de modules kan kiezen die noodzakelijk zijn. Wordt zowel de zaag- als bewerkingsmodule gekozen, dan worden die verbonden met een tussenzone om de doorvoer te versnellen.

Er zijn ook zaag- en bewerkingslijnen beschikbaar die uitgerust zijn met een enkele centrale eenheid, waar de bewerkings- en zaagmodule elkaar meteen opvolgen. De bewerkingsmodule kan profielen langs vier zijden bewerken, waarna de zaagmodule de profielen onder de gewenste hoek zaagt.

De modules kunnen natuurlijk nog naar wens worden uitgerust met een resem aan verschillende opties. Die zijn bijvoorbeeld een grotere verstelbaarheid van het zaagaggregaat en meer gereedschappen.

Uitvoer

Nadat het profiel bewerkt en verzaagd is, komt het terecht op de uitvoerband. Hoe de profielen daarna worden afgenomen, hangt af van de opbouw van de lijn. Dit kan handmatig gebeuren of door middel van een robot die de profielen afneemt en stockeert. Optioneel kan bij de uitvoer ook een systeem worden geïnstalleerd dat automatisch een etiket op het profiel aanbrengt.

Software

De CNC‑machines worden door een CAM‑programma aangestuurd. Een programma enkel voor zagen of bewerken of beide in één pakket voor de aansturing van de lijnen.

Uni_Link

Uni_Link is een profiel- en machineonafhankelijk platform voor de besturing en het management van CNC‑machines. Het profielontwerp uit het tekenprogramma wordt, indien het niet meteen gelezen kan worden door de machine, eerst door middel van Uni_Link vertaald in de NC‑code van de machine. Indien gewenst, kunnen daarna nog zaken worden aangepast en kan een simulatie worden uitgevoerd. Momenteel zijn er al enkele softwarefabrikanten die CAD/CAM‑pakketten aanbieden die rechtstreeks de machine kunnen aansturen. Dit wordt meer en meer gemeengoed.

Opvolgen op afstand

Een interessante toevoeging aan deze machines is de mogelijkheid om ze op te volgen op afstand. Dat werkt op meerdere niveaus. De bedrijfsleiding of productiechef kan informatie binnenhalen over het aantal zaagsnedes, over de productietijden, stilstanden, het aantal noodstops, statistieken uit de machine en noem maar op. Die informatie kan nu ook met een app op de smartphone weergegeven worden zodat op afstand de prestatie kan opgevolgd worden. Een tweede toepassing van dit opvolgen op afstand is meer gericht op onderhoudstaken. Technische diensten zijn altijd op de hoogte van het aantal draaiuren en kunnen zo de nodige onderhoudstaken inplannen. Bovendien zorgt de software ook voor de nodige alarmen als er bijvoorbeeld ergens smering nodig is.

Met medewerking van Tryma en Rogiers