Buhlmann boost innovatie bij machinebouwers

Kostenefficiënte 3D-printoplossingen voor metalen

Buhlmann biedt ultramoderne productieoplossingen voor de maakindustrie. Het verdeelt onder meer DM Studio System 2, een kostenefficiënte en 'kantoorvriendelijke' oplossing voor het 3D-metaalprinten van hoogwaardige prototypes en kleine series met complexe geometrieën. Het systeem koppelt een ruime ontwerpvrijheid aan korte doorlooptijden, zodat machinebouwers ontwerpaanpassingen sneller kunnen doorvoeren dan via de traditionele productietechnieken, wat het innovatieproces een boost geeft.

Kantoorvriendelijk 3D-metaalprinten

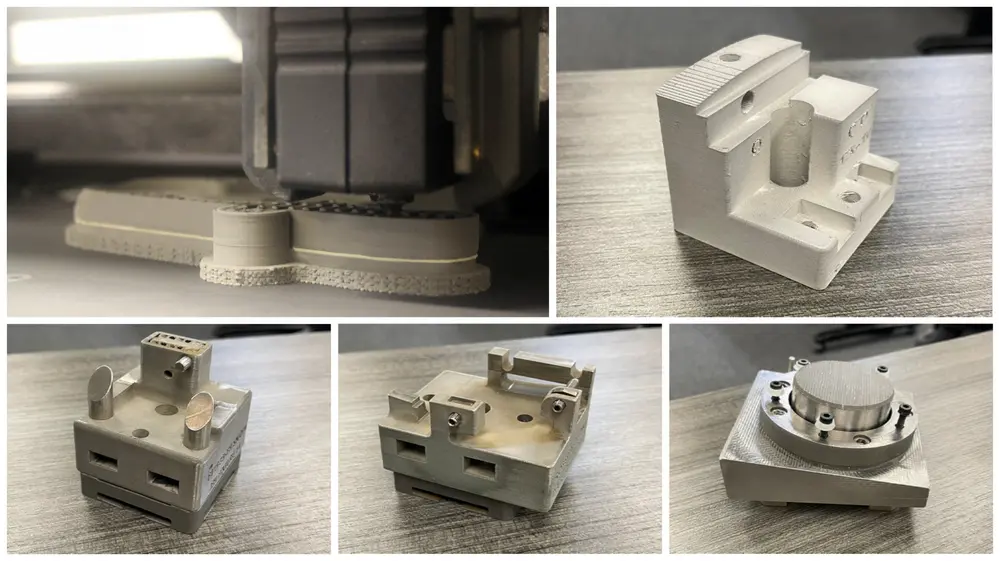

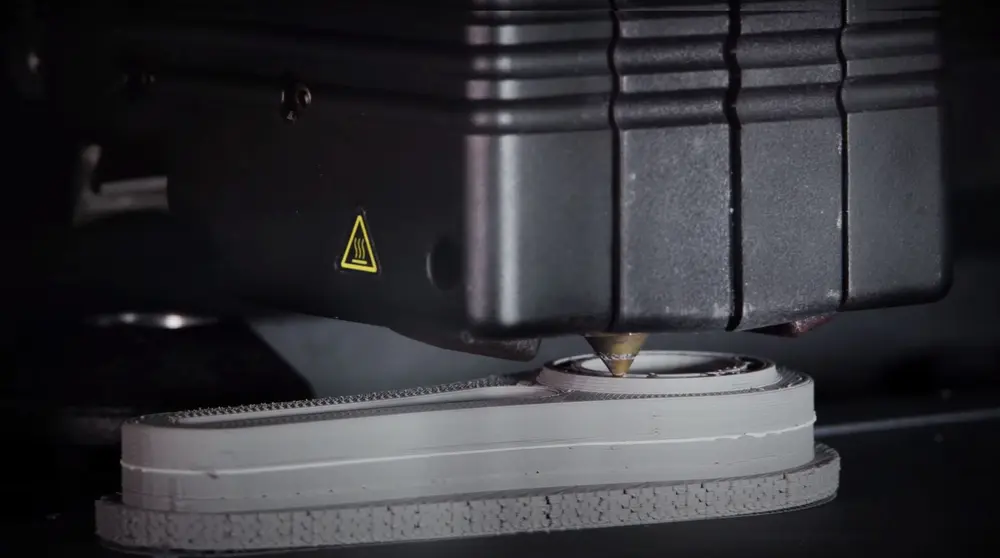

DM Studio System 2 is gebaseerd op Bound Metal Deposition (BMD). De printer extrudeert een staaf bestaande uit was, bindmiddel en metaalpoeder en zet deze mix laagsgewijs af. Vervolgens gaat het geprinte onderdeel naar een oven, waarin het bindmiddel wordt verwijderd en de materiaaldichtheid wordt verhoogd tot maximaal 98%. Eenmaal uit de oven kan het onderdeel makkelijk van de steun worden verwijderd.

Aangezien de AM-technologie achter DM Studio System 2 niet gebaseerd is op los metaalpoeder en een laser, hoeft de gebruiker geen speciale veiligheidsmaatregelen te treffen. Het printen kan gewoon plaatsvinden op kantoor bij de ontwerpers, waar het compacte systeem zich makkelijk laat onderbrengen.

Printen, sinteren en klaar

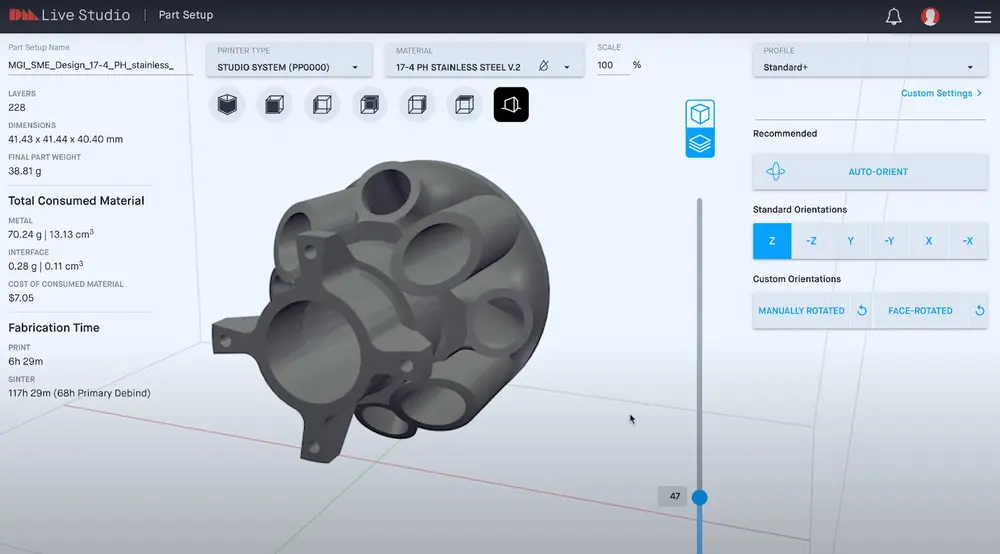

Complexe stukken produceren met DM Studio System 2 vereist geen metaalbewerkings- of machine-expertise, want alle benodigde metallurgische kennis zit vervat in de software Live Studio™.

Na het uploaden van het ontwerpbestand kan de gebruiker via de intuïtieve interface vlot de nodige keuzes maken. De software zorgt voor een volledig geautomatiseerd 3D-printproces (schaling, optimale oriëntatie, genereren van verwijderbare steunen...).

Momenteel is DM Studio System 2 compatibel met rvs (17-4PH, 316L), laaggelegeerd staal (4140), gereedschapstaal (A2, D2, H13), koper, titanium en nikkellegering IN625.

Kostenefficiënter verbeteren van voedingsmachines

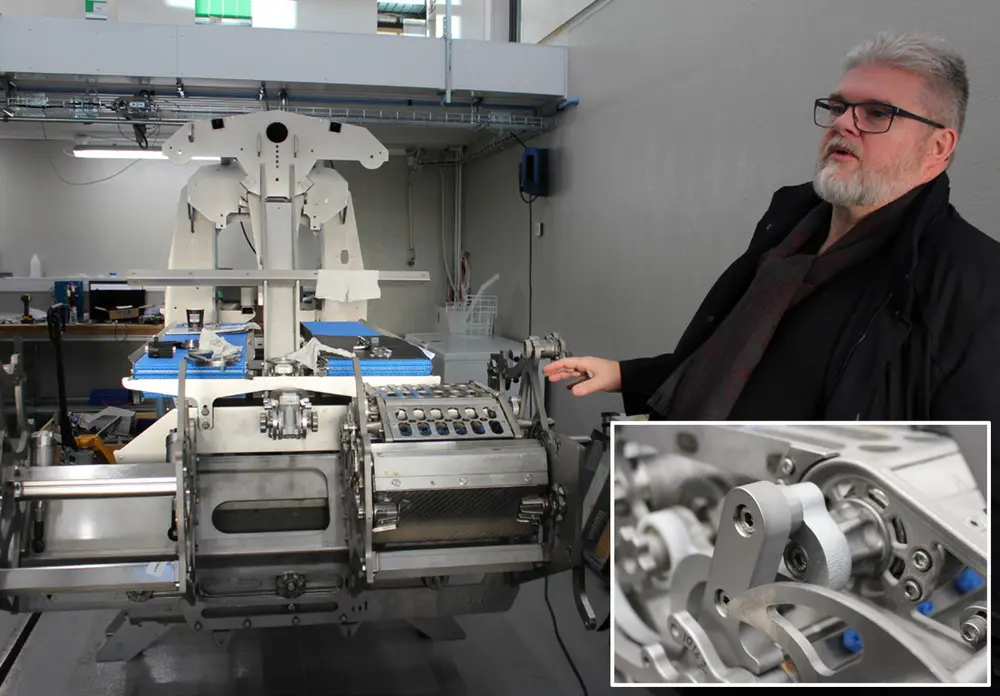

De fabrikant van visverwerkingsmachines, Curio, zoekt continu hoe hij zijn machines verder kan verbeteren door middel van de meest kostenefficiënte productietechnieken.

Met Studio System 2 kan Curio snel inspelen op unieke verzoeken van de klant, bijvoorbeeld als de klant een nieuwe vissoort wil verwerken op een Curio fileermachine, maar de huid van de vis telkens vast komt te zitten. Curio kan dan het digitale ontwerp van de betrokken rvs 316L onderdelen aanpassen en deze meteen printen en laten testen.

Met het DM Studio System 2 kon Curio zelfs de kwaliteit van de verwerkte vis verbeteren. Het voorzag onderdelen die in rechtstreeks contact komen met de vis van interne koelkanalen. Vis snijden warmt deze namelijk op. De koelkanalen zorgen voor warmteafvoer, wat de houdbaarheid van de vis optimaliseert.

Curio gebruikt Studio System 2 ook voor het on demand printen van reserveonderdelen, zodat het bedrijf minder opslagruimte nodig heeft.

Kortere ontwikkelingscycli

Vroeger duurde de productie van het eerste lot stukken voor een nieuwe machine 54 tot 58 weken omdat Curio de CAD-bestanden naar Azië stuurde waar de benodigde tooling werd ontworpen voor de (dure) mallen om de metalen stukken te gieten.

Vandaag maakt Curio de stukken via de AM-technologie van Desktop Metal. In een eerste fase wordt een polymeren prototype gemaakt met behulp van een Envision One DLP 3D-printer. Na testen en evaluatie print Curio het ontwerp in roestvast staal 316L door middel van DM Studio System 2.

Door het inhouse 3D-printen met de oplossingen van Desktop Metal kon Curio de logistieke keten inkorten, de doorvoer vergroten, en de volledige ontwikkelingscyclus inkorten tot enkele weken.

Oplossingen voor veeleisende industrieën

Naast de voedingsindustrie schakelen vele andere veeleisende sectoren DM Studio System 2 in voor het 3D-printen van complexe ontwerpen. Zo gebruikt Burke Aerospace deze 3D-printers voor het printen van metalen opspanmiddelen die voldoen aan de strenge eisen in de lucht- en ruimtevaartindustrie.