Steeds verder gedreven automatisering is dé trend bij opdeelzagen

De opdeelzaag is geen alleenstaand gegeven meer, maar maakt deel uit van een volledige lijn die we in feite als één grote machine kunnen beschouwen. Het integreren van verschillende bewerkingsmachines in één enkele lijn is echter geen nieuwigheid. Wel zijn de aangeboden oplossingen steeds slimmer, uitgebreider en allesomvattender.

Koppeling met platenmagazijn

De opdeelzaag kan steeds gevoed worden vanuit het automatische platenmagazijn. De op te delen plaat komt via een robotarm met vacuümzuigers terecht op de invoer van de opdeelzaag. Het platenmagazijn sorteert autonoom de stock en kan die herschikken en laden ook buiten de openingsuren. De aanvoer van het materiaal gebeurt zonder nood aan een operator. Dit brengt het voordeel met zich mee dat de operator tijdens dit proces andere werkzaamheden kan verrichten.

Na het beladen van de opdeelzaag nemen de spanvingers van het pushersysteem de plaat vast en aligneren ze die voor de eerste zaagsnede. Iedere zaagsnede resulteert in een strook die normaal gesproken door een menselijke bediener opzijgelegd wordt. Na het afronden van de eerste cyclus voert de bediener de stroken dan een voor een of in pakket terug in de machine voor de tweede zaagcyclus, waarbij de stroken op stukmaat gebracht worden.

Het automatische platenmagazijn is heel populair als toepassing bij opdeelzagen, maar fabrikanten zien het platenmagazijn meer en meer geïmplementeerd worden bij andere uitvoeringen en machines.

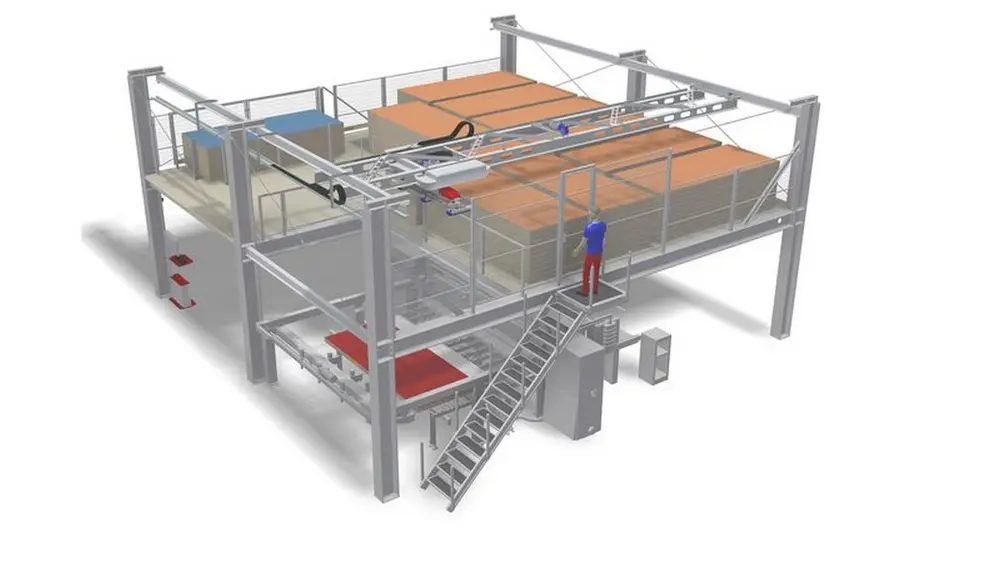

Een belangrijke evolutie de laatste jaren is de stijgende populariteit van platenmagazijnen op een verdieping. In deze opstelling bevindt het platenmagazijn zich boven de opdeelzaag. Het uitbouwen van een platenmagazijn in de hoogte zorgt dan ook voor de nodige ruimtebesparing en efficiëntie.

Menselijke interventie overbodig

Om de menselijke interventie tussen de twee cycli overbodig te maken, bestaan er een aantal mogelijkheden.

Hoekopstelling

Om tijdverlies en menselijke manipulatie te elimineren, kan men ook twee machines in een hoek opstellen. De ene machine is uitgerust met een heftafel als invoerbuffer en zorgt voor het zagen van de stroken. Nadat dit gebeurd is, nemen de klemmen van de tweede opdeelzaag de stroken over om ze vervolgens dwars te laten afkorten. Doordat de klemmen van de tweede zaag afzonderlijk in de diepte positioneerbaar zijn, kan men via de hoekopstelling iedere opdeelconfiguratie volautomatisch uitvoeren. Bovendien gaat dit bijzonder snel: men zou er zo'n twee onderdelen per minuut, en dus duizend onderdelen per shift, mee kunnen afhandelen.

Opdelen en frezen

Het neusje van de zalm is echter een hoekopstelling waarbij een extra, op de zaagwagen van de eerste opdeelzaag geplaatste, unit dwars op de zaagsnede kan frezen. Op die manier kan men in één cyclus een plaat volgens een erg complex patroon opdelen, waardoor de efficiëntie van de machine uiteraard sterk verhoogd wordt.

ROS-systeem (Robot operated system)

Het overbodig maken van menselijke interventie in combinatie met een automatisch platenmagazijn komt het sterkst tot uiting bij uitvoeringeng uitgerust met een ROS-systeem. In die uitvoeringen zorgt een robotarm automatisch voor tal van werkzaamheden die normaal gezien zouden worden uitgevoerd door een operator. We denken aan:

- Het draaien van de stukken/stroken;

- Bufferen van stukken/stroken;

- Afstapelen en sorteren op paletten (in functie van de volgende machines).

De voordelen van een ROS-systeem zijn duidelijk:

- Geen operator nodig om batch af te werken;

- Zeer kleine kans op schade door operator (kleinere foutenmarge);

- Minder stilstand (downtime elimineren);

- Autonome verwerking;

- Hogere efficiëntie.

Etiket met label

Een ander voorbeeld van automatiseringsmogelijkheden bij opdeelzagen is hoe en wanneer een label met QR-code wordt aangebracht.

Etikettering bij beladen

Er zijn systemen op de markt waarbij de etiketten op het paneel op de juiste posities voorafgaand aan het verwerken van het paneel automatisch worden aangebracht. Zo moet de operator dit niet meer doen bij het afnemen van het paneel. Dit gegeven geldt voor het labelen van één paneel of meerdere gestapelde panelen. Dit vermijdt de arbeidsintensieve taak waarbij de operator de panelen één per één zou moeten afnemen om de betreffende labels aan te brengen.

Het automatisch plaatsen van de labels is mogelijk in een hoek van 0 tot 90° graden. Wanneer het labelproces van het bovenliggende paneel gebeurd is, wordt deze naar de opdeelzaag gebracht en verzaagd. Tijdens het verzagen wordt het volgende paneel automatisch en simultaan voorbereid met labels. Zo gaat geen tijd verloren.

Tijdens verzagen

Ook tijdens het verzagen op de opdeelzaag kan tijdens de laatste zaagbewerking de bovenste plaat voorzien worden van een etiket met barcode. Het aanbrengen van de etiket gebeurt tussen de plastic lamellen kort na de zaagbewerking zodoende de stofafzuiging zijn werk reeds gedaan heeft en het etiket kwalitatief verkleefd kan worden.

Etiket met barcode na verzagen

In heel wat productieomgevingen is het aanbrengen van een etiket met barcode op de gezaagde stukken een standaardprocedure geworden. Bij sommige opdeelzagen gebeurt dit volautomatisch via een etikettendrukker en -klever die verwerkt zit in de drukbalk. Deze oplossing spaart tijd uit en minimaliseert de foutenmarge. Zoals eerder vermeld, bestaat er ook de optie om voorafgaand het verzagen te labellen. De keuze is aan de klant!

Koppeling met rest van productie

Nadat alle stroken op stukmaat zijn gebracht, worden deze stukken via transportbanden automatisch doorgevoerd naar de overige bewerkingsunits (kantenlijmer, boor- en freesmachine, beslagautomaten ...). Tussen de bewerkingsunits voorziet men bufferrekken om bij eventuele vertragingen de productie niet te moeten onderbreken. Een etiket met een barcode is in principe niet meer nodig, aangezien de flow volautomatisch verloopt en de software volledige controle heeft over welk stuk zich waar bevindt binnen de lijn.

Er is overigens software op de markt die visueel aanduidt op welke pallet de operator het afgewerkte stuk dient te leggen en aanduidt welke vol is, weg mag … Dit helpt de operator snel en efficiënt af te laden en de stapels correct voor te bereiden op de volgende bewerkingen. Het gevolg: minder foutenmarge en minder zoeken naar stukken.

Met dank aan: Rogiers, Haco Trading, Constant Philips, DB&S Machines en Optimat Group