Onmisbare schakels voor een zuivere voedingsverwerking

Innovatieve zeven en filters voor een maximale productkwaliteit

Zeven en filters zijn essentieel in de voedingsindustrie voor het controleren, aftoppen, fractioneren en ontstoffen van diverse eindproducten. Door ongewenste deeltjes efficiënt te verwijderen, wordt namelijk een constante kwaliteit gegarandeerd. Daarnaast spelen diverse zeef- en filtersystemen een cruciale rol in het naleven van strikte hygiëne- en veiligheidsnormen, én optimaliseren ze een soepele productieflow met minimale stilstand tot gevolg.

Een ideale mix van kwaliteit, veiligheid en efficiëntie

Zowel vaste als vloeibare voedingsmiddelen ondergaan diverse verwerkingsprocessen om een optimale productkwaliteit te garanderen. Zeven en filters spelen hierin een cruciale rol door grove en fijne deeltjes efficiënt te verwijderen en producten vlot te scheiden op basis van grootte en gewicht. Hierdoor ontstaat een consistent en zuiver eindproduct, zowel op vlak van smaak als textuur.

Daarnaast maximaliseren innovatieve zeef- en filtertechnologieën de voedselveiligheid door microbiële verontreinigingen en niet-conforme deeltjes te elimineren. Zo kan de bron van eventuele vervuiling nauwkeurig worden getraceerd, waardoor terugroepacties en gezondheidsrisico's zoals kruiscontaminatie en voedselbederf voorkomen worden. Dit resulteert niet alleen in een verlengde houdbaarheid, maar ook in een optimale productie-efficiëntie met minder productieverlies en stilstand.

De veelzijdige kracht van zeven

Zeven is een veelgebruikte techniek voor de verwerking van droge, vaste stoffen. Om een uniforme deeltjesgrootte te verkrijgen, scheiden zeefmachines ongewenste materialen, klonten of vreemde deeltjes effectief van diverse poeders, granen en kruiden. Dankzij hun flexibiliteit kunnen zeefsystemen eenvoudig worden aangepast aan diverse productieprocessen, afhankelijk van het type product en het gewenste zeefresultaat.

De mechanische scheiding op basis van deeltjesgrootte wordt voornamelijk bepaald door de zeefmedia: hoe fijner de openingen, hoe nauwkeuriger het zeefresultaat. Dit kan moeiteloos afgestemd worden op diverse materiaalgroottes en productvariaties, van fijne poeders tot grovere aggregaten. Zo vallen kleinere deeltjes telkens door de openingen, terwijl grotere bestanddelen worden tegengehouden en afgevoerd.

Optimale zeeftechnieken voor elke toepassing

Trilzeven worden vaak gebruikt voor grotere, droge producten zoals zaden en noten. Hierbij genereren trilmotoren of excentrische gewichten mechanische vibraties, die het product over het zeefoppervlak verplaatsen. De frequentie en intensiteit zijn eenvoudig aanpasbaar aan de materiaalsoort en het gewenste zeefresultaat.

Voor delicate voedingsmiddelen, zoals melkpoeder en babyvoeding, zijn schud- of slingerzeven de beste keuze. In tegenstelling tot het mechanische proces van trilzeven, werkt deze techniek met langzamere heen-en-weerbewegingen (ronddraaiend, lineair of elliptisch). Dit voorkomt dat het product beschadigt of de structuur verandert.

De mechanische scheiding op basis van deeltjesgrootte wordt voornamelijk bepaald door de zeefmedia: hoe fijner de openingen, hoe nauwkeuriger het zeefresultaat

Tuimelzeven zijn dan weer ideaal voor zowel fijne als grove, breekbare voedingsmiddelen, zoals granen en bakpoeder. Dankzij een oscillerende, ronddraaiende beweging wordt het product zacht en gecontroleerd door de zeefopeningen geleid. Dit simuleert een handmatig schud- en zeefproces, maar met een hogere capaciteit en laag energieverbruik.

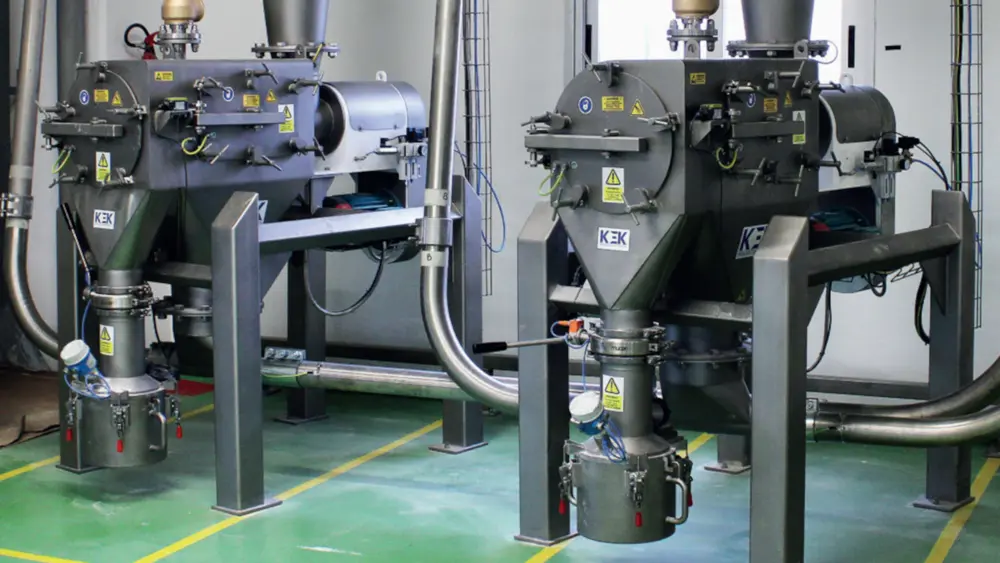

(foto © Kemp – Alvibra)

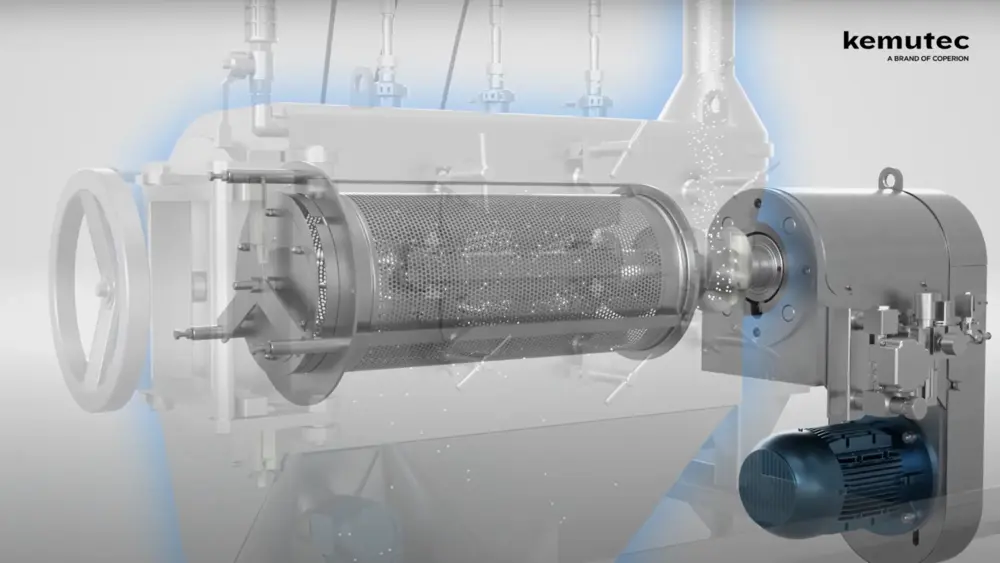

Voor fijnere producten, zoals bloem, cacaopoeder en suiker, bieden centrifugale zeven de meest efficiënte oplossing. Een snel draaiende rotor duwt het materiaal tegen de zeefwand met behulp van centrifugale kracht, waardoor ook klonten effectief breken. Dergelijke systemen zijn ruimtebesparend en genieten ook van een stillere werking, wat ze ideaal maakt voor compacte productielijnen.

Als laatste zijn pneumatische zeven uiterst geschikt voor zeer lichte producten, zoals aardappelvlokken. Een krachtige luchtstroom voert lichte deeltjes mee, terwijl zwaardere bestanddelen naar beneden vallen. Deze methode is ook bijzonder geschikt voor het ontstoffen van voedingsmiddelen, al vraagt het meer ruimte en is het minder geschikt voor grove materialen.

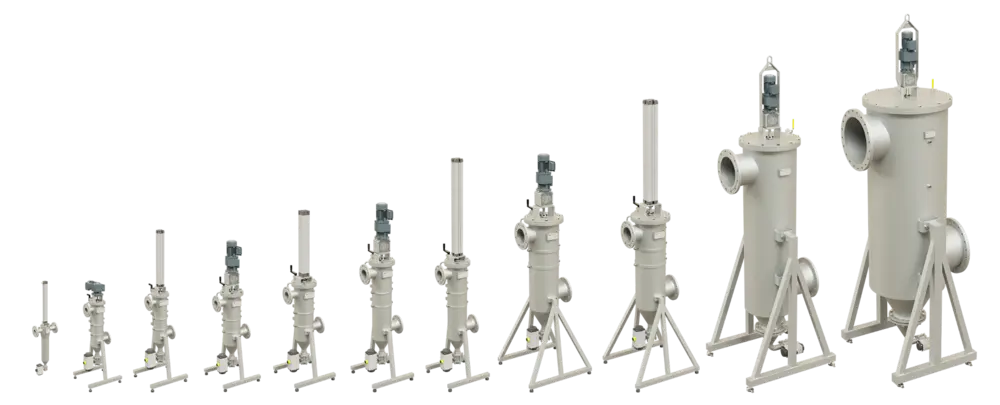

De precisietechnologie van filters

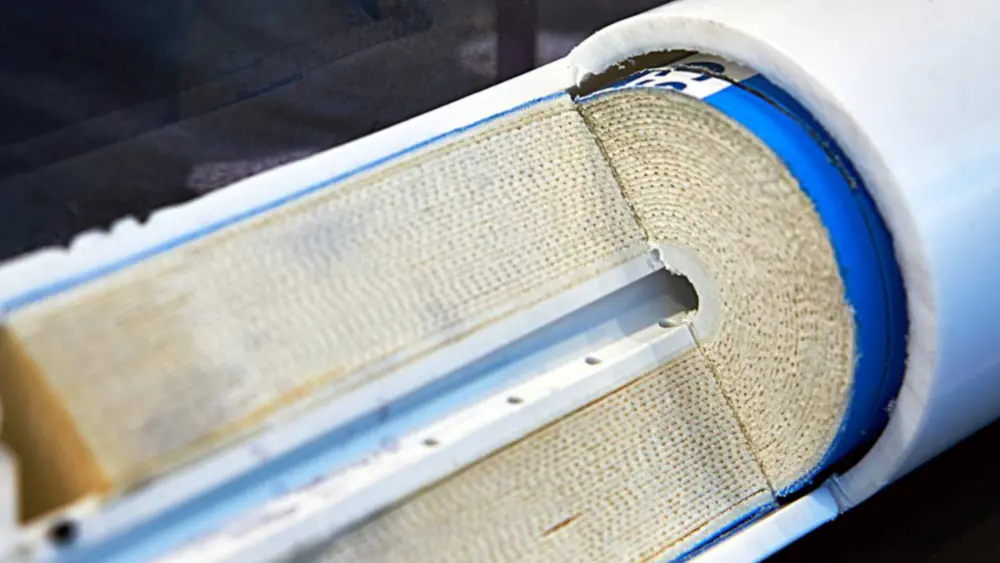

Hoewel zeven een efficiënte verwerkingsmethode is voor vaste voedingsmiddelen, neemt de nauwkeurigheid af wanneer de deeltjesgrootte te dicht bij elkaar ligt. Daarom biedt filteren een effectievere oplossing voor fijnere producten, vloeistoffen en gassen. Aan de hand van een poreus filtermedium kunnen minuscule deeltjes, sedimenten en micro-organismen efficiënt verwijderd worden. Dit minimaliseert de microbiële belasting, zonder de organoleptische eigenschappen aan te tasten.

Afhankelijk van de poriegrootte en fysische of chemische eigenschappen kunnen filtermedia eenvoudig worden aangepast aan uiteenlopende substraten en toepassingen, zoals sappen, wijnen, bieren, zuivelproducten of oliën. Bovendien kunnen grote hoeveelheden eenvoudig verwerkt worden op een relatief klein oppervlak, aangezien het proces vaak onder druk plaatsvindt.

Optimale filtertechnieken voor elke toepassing

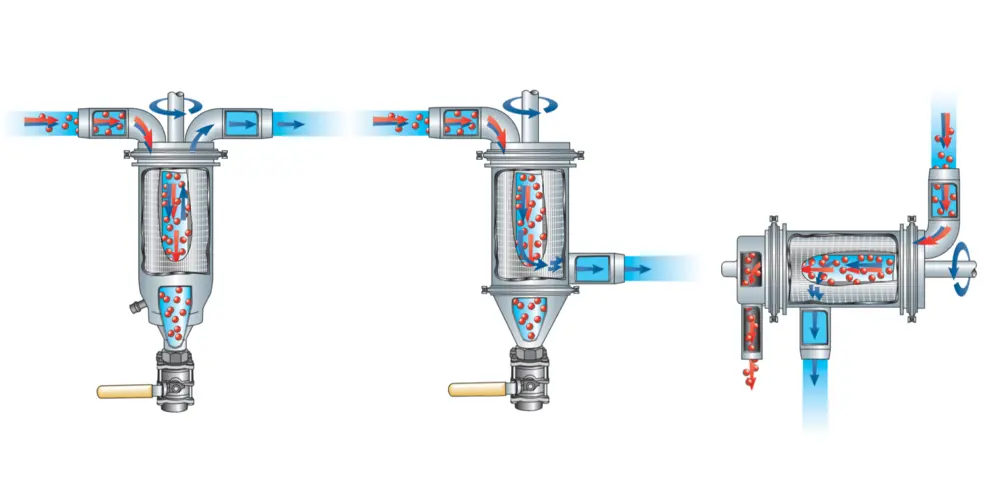

Mechanische filters scheiden vaste deeltjes uit vloeistoffen of gassen met behulp van een roterend schraapelement. Deze deeltjes worden vervolgens efficiënt opgevangen door patroonfilters of vervangbare zakfilters, die grotere volumes verwerken. Deze techniek wordt vaak gecombineerd met zeven als voorfiltratie. Op die manier kunnen grovere onzuiverheden reeds verwijderd worden uit bijvoorbeeld melk en plantaardige oliën.

Daarnaast kunnen ook actieve koolstoffilters worden ingezet om ongewenste smaken, geuren en chemische stoffen te elimineren. Dit is bijvoorbeeld essentieel bij het verwijderen van pesticiden en organische residuen in waterzuivering en drankverwerking.

Aan de hand van een poreus filtermedium kunnen minuscule deeltjes, sedimenten en micro-organismen efficiënt verwijderd worden

Voor een fijnere verwijdering van micro-organismen is membraanfiltratie echter de meest gangbare oplossing. Voedingsmiddelen worden hierbij door een semipermeabele barrière gefilterd volgens poriegrootte:

- Microfiltratie (0,1 μm – 10 μm): verwijdert bacteriën en fijne deeltjes uit sappen, wijnen en zuivelproducten;

- Ultrafiltratie (0,01 μm – 0,1 μm): filtert eiwitten, vetten en grote moleculen in bijvoorbeeld gecondenseerde melk en proteïneshakes;

- Nanofiltratie (0,001 μm – 0,01 μm): vermindert waterhardheid en verwijdert organische verbindingen;

- Omgekeerde osmose (< 0,001 μm): elimineert bijna alle onzuiverheden, waaronder zouten en microbiële verontreinigingen.

Efficiënte integratie in bestaande productielijnen

Zeef- en filterinstallaties kunnen eenvoudig in bestaande productielijnen worden geïntegreerd, mits er vooraf een grondige analyse wordt uitgevoerd. Factoren zoals deeltjesgrootte, viscositeit, productievolume, druk- en temperatuuromstandigheden en beschikbare ruimte spelen hierbij een cruciale rol. Op die manier wordt zowel een hoge efficiëntie als een gunstige return on investment gerealiseerd.

In-linesystemen worden direct in de bestaande productstroom geplaatst voor een continue verwerking, terwijl on-linesystemen naast de hoofdlijn werken via een doorstroomprincipe voor meer flexibiliteit. Afhankelijk van de productieomgeving kunnen deze systemen verticaal worden geïntegreerd voor zwaartekrachtgestuurde processen, of horizontaal voor continue productstromen.

Hygiënisch ontwerp en eenvoudig onderhoud

Dankzij hun compacte ontwerp met minimale dode hoeken bieden zeef- en filterinstallaties eenvoudig onderhoud. Hoofdcomponenten zijn goed toegankelijk voor snelle inspectie, schermverwijdering en vlotte onderdelenvervanging, terwijl extra functies maatwerkoplossingen bieden voor specifieke productie-eisen. Denk bijvoorbeeld aan magnetische filters voor ijzerhoudende deeltjes, rubberen ophanging voor geluidsreductie en verwarmingsmantels voor temperatuurbehoud.

Om verstopping en vervuiling te voorkomen, is ook een regelmatige reiniging cruciaal. Natte, geautomatiseerde reiniging wint hierbij aan populariteit vanwege de hogere productieflexibiliteit. Dergelijke CIP- of SIP-systemen creëren een breed sproeipatroon voor effectieve impactreiniging, zelfs bij hardnekkige ophopingen.

Een slimme en duurzame toekomst

De voedingsindustrie is volop in beweging om te voldoen aan de groeiende eisen van de markt en consument. Intelligente zeef- en filtertechnologieën spelen hierin een sleutelrol. Geavanceerde sensoren en IoT-systemen monitoren real time gegevens, waardoor voorspellend onderhoud, minder stilstand en geoptimaliseerde prestaties mogelijk worden. Ook geautomatiseerde systemen en robots verhogen de nauwkeurigheid, snelheid en kostenefficiëntie van het productieproces.

Een concreet voorbeeld hiervan is de integratie van pneumatische transportsystemen, die bulkmateriaal efficiënt verplaatsen en tegelijk voldoen aan strenge hygiënenormen. Duurzaamheidsinitiatieven winnen eveneens terrein, met een sterke focus op energie-efficiëntie, recycleerbare materialen en waterterugwinning. Dit draagt bij aan een gesloten kringloopsysteem, dat zowel milieuvriendelijk als kostenefficiënt is.

Met medewerking van Kemp – Alvibra, Kemutec – Coperion, KLINGER Belgium, Parker Hannifin en Russell Finex