Waardevolle producten maken uit suikerbietenpulp

Cosun ziet kansen voor productie van galactaarzuur

Dit jaar is het 125 jaar geleden dat Cosun Beet Company (voormalige Suiker Unie) in Nederland startte met de suikerproductie op basis van suikerbieten. Het suikerproces is sindsdien veel verbeterd, maar naast elke kilogram suiker blijft nog steeds ongeveer een kilogram pulp over, dat tot nu toe voornamelijk laagwaardige toepassingen kent. Cosun, een boerencoöperatie met ongeveer 8.000 leden, ziet kansen om met behulp van bioraffinage hoogwaardige producten als galactaarzuur uit de suikerbietenpulp te halen, zoals voor toepassing in voedingsmiddelen, persoonlijke verzorgingsproducten en de biobased economy.

Raffineren van pulp

“De uitdaging is om zoveel mogelijk waarde uit suikerbietenpulp te halen. We kijken al meer dan tien jaar naar de mogelijkheden voor verwerking hiervan tot commerciële producten”, zegt Wouter Huijgen, senior scientist biorefinery van het Cosun RD&I in Dinteloord. Daarnaast is hij verbonden als buitengewoon universitair hoofddocent aan de Wageningen Universiteit voor een dag in de week. “Dat heeft al een aantal commerciële producten opgeleverd, zoals Fidesse®, een voedingsingrediënt dat textuur en sappigheid geeft aan plantaardige voeding, zoals vleesvervangers. Dit product maken we op basis van de hele pulp. Daarnaast bewerken we pulpvezels en leveren die aan de papierindustrie.”

Cosun gaat nu over tot de volgende stap: het raffineren van de pulp, die uit drie hoofdbestanddelen bestaat: cellulose, hemicellulose en pectine. Dit kan verscheidene producten opleveren, waarvoor de onderneming een hogere prijs per kilo kan krijgen. Een van de eerste hoogwaardige producten uit suikerbietenpulp is galactaarzuur: een unieke en veelzijdige stof die bijvoorbeeld kan dienen als duurzaam anti-corrosiemiddel en vervanger van het veelvuldig gebruikte complexant EDTA. De bioraffinage van suikerbietenpulp zal bijdragen aan het milieu en aan de winst van de coöperatie, zo is de verwachting.

Galactaarzuur

Galactaarzuur is bio-afbreekbaar en een bijzonder type suiker met een hoog smeltpunt van 220 °C. Het is in zijn zure vorm bij lage pH slecht oplosbaar in water in tegenstelling tot andere (geoxideerde) suikers. Zo is de chirale evenknie van galactaarzuur, glucaarzuur, goed oplosbaar in water en smelt deze al bij 130 °C.

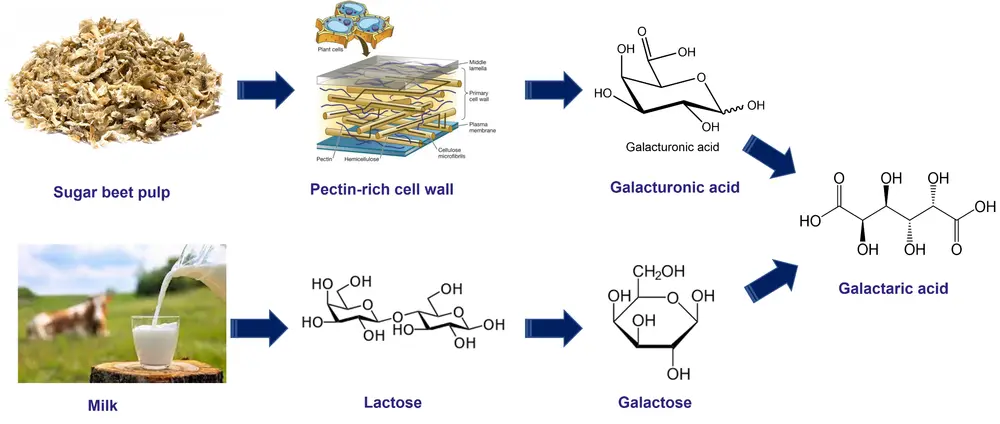

“Dat komt door de molecuulstructuur die ervoor zorgt dat de waterstofbruggen tussen de galactaarzuurmoleculen bijzonder sterk zijn. We maken galactaarzuur door galacturonzuur uit de pectine van suikerbietenpulp te halen en dat te oxideren. Het slecht oplosbare galactaarzuur kristalliseren we, waarna we het afscheiden. Afhankelijk van de toepassing kan galactaarzuur daarna eventueel om worden gezet in een beter oplosbaar galactaraat zout. Een collega-chemicus raakte door de bijzondere eigenschappen van het molecuul gefascineerd en dat is de trigger geweest voor het hele onderzoek”, licht Huijgen toe.

"De bedoeling is dat in de komende jaren een demonstratiefabriek in bedrijf komt, die grotere hoeveelheden galactaarzuur zal produceren"

“Wij werken of met suikerbietenpulp rechtstreeks uit de fabriek tijdens de bietencampagne of met ingekuild suikerbietenpulp buiten de campagne. Zo kunnen we het jaar rond werken. De pulp wordt in een waterslurry behandeld, waardoor de pectine hydrolyseert en uiteenvalt in zijn bouwstenen, waaronder voornamelijk galacturonzuur. Na afscheiding van de vaste deeltjes, worden allerlei onzuiverheden verwijderd met behulp van onder andere membraantechnologie. Dit resulteert in een galacturonzuur-rijke oplossing die gebruikt wordt voor de oxidatie van galacturonzuur tot galactaarzuur”, voegt Huijgen eraan toe.

Duurzamer en goedkoper

Galactaarzuur is al een commercieel product, maar op kleine schaal. Zo maakt een bedrijf in India het door lactose uit koemelk te oxideren met geconcentreerd salpeterzuur. De lactose splitst zich dan in twee monomeren. Een van de twee monomeren, galactose, wordt daarbij geoxideerd tot galactaarzuur, dat vervolgens in cosmetica en als uitgangsstof voor de productie van een medicijn tegen migraine, isometheptene mucate, wordt gebruikt.

“Het maken van galactaarzuur uit melk met behulp van een sterk oxidatief zuur, is niet bepaald duurzaam. Echter op basis van plantaardig materiaal kunnen wij galactaarzuur op veel grotere schaal duurzamer en goedkoper produceren, waardoor het ook voor meer toepassingen beschikbaar zal komen”, stelt Huijgen.

Twee gepatenteerde routes

Cosun heeft voor de productie van galactaarzuur twee gepatenteerde routes ontwikkeld. De eerste is galacturonzuur uit pectine in water te oxideren met zuurstof of (verrijkte) lucht (ca. 40% zuurstof) en een heterogene katalysator. Dit proces is overigens in eerste instantie ontwikkeld in samenwerking met Wageningen University & Research en daarna verder ontwikkeld bij Hybrid Catalysis in Eindhoven.

De andere route is biochemisch, waarbij een oxidase enzym wordt gebruikt als katalysator bij de oxidatie. Deze route heeft Cosun ontwikkeld in samenwerking met de ontwikkelaar van biokatalysatoren Gecco Biotech, een spin-off van de Rijksuniversiteit Groningen. Dit enzym is geïsoleerd uit citrusschillen en vervolgens ontwikkeld tot biokatalysator. Het voordeel van deze route is dat bij milde procescondities selectief uronzuren, zoals galacturonzuur, in een complex mengsel geoxideerd kunnen worden.

Op het ogenblik produceert Cosun kilo’s galactaarzuur op pilotschaal voor klanten om de stof uit te proberen in hun producten. De bedoeling is dat in de komende jaren een demonstratiefabriek in bedrijf komt, die grotere hoeveelheden galactaarzuur zal produceren. Cosun’s klanten kunnen daar dan proefbatches van hun producten mee maken, die hun klanten vervolgens weer kunnen uitproberen in hun eindproducten.

“De eerste commerciële toepassing van galactaarzuur voorzien we in de anti-corrosie. Maar de timing is wel een uitdaging. We moeten qua productie samen met de markt optrekken en zorgen dat we steeds voldoende productiecapaciteit hebben”, aldus Huijgen.

Toepassingen

Galactaarzuur wordt al toegepast in cosmetica en medicijnen. Het kan op den duur als corrosieremmer, in huishoudelijke producten en na chemische aanpassing ook in bijvoorbeeld coatings toepassing vinden.

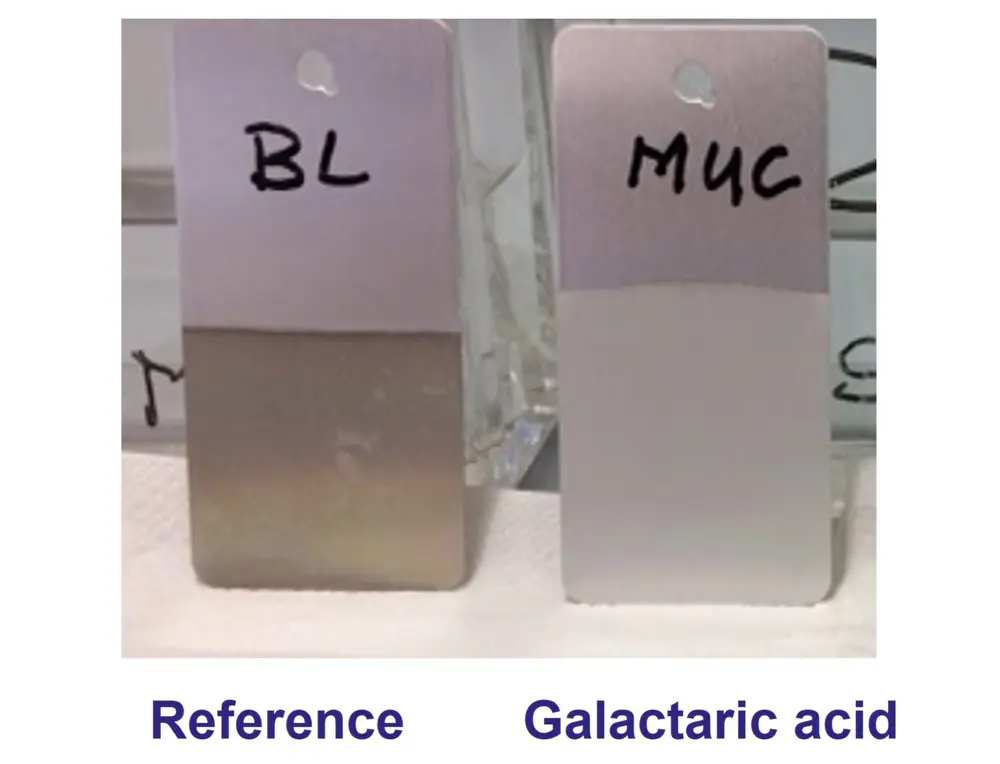

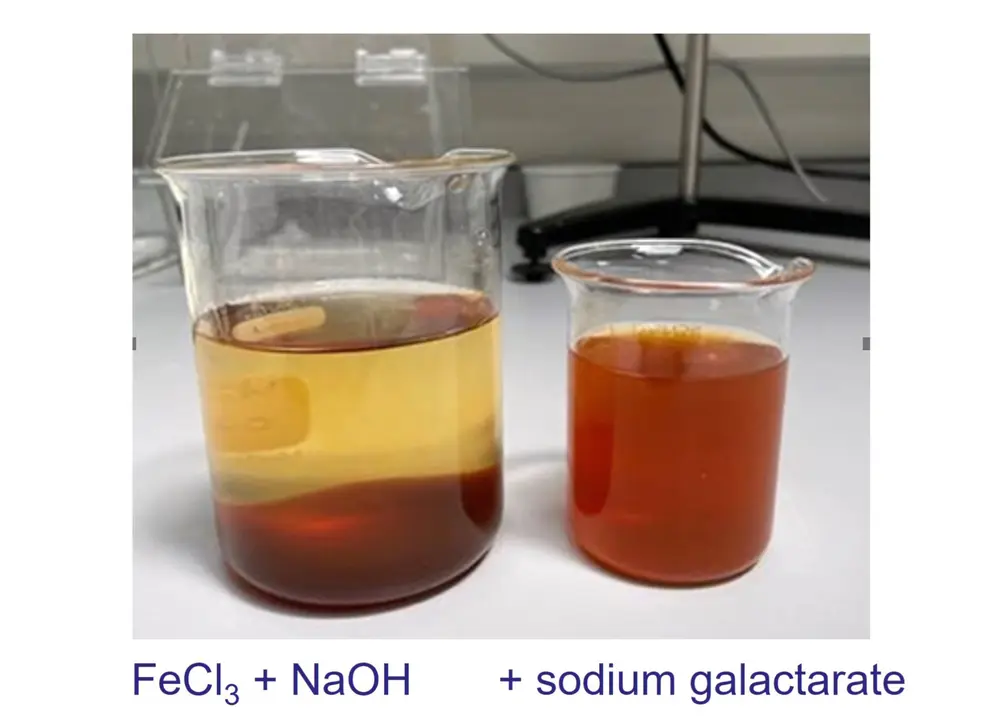

Cosun richt zich enerzijds op anti-corrosie. Galactaarzuur gaat bruinkleuring van aluminium bij hoge pH tegen, doordat het een dun laagje op het metaaloppervlak vormt. Anderzijds kan galactaarzuur metaalionen in oplossing binden en daardoor dienen als complexant, bijvoorbeeld om ijzerionen in oplossing te houden, zodat er geen ijzer uitvlokt.

Een belangrijke drijfveer om galactaarzuur breder in non-food te gaan toepassen is, dat een aantal van de huidige producten op termijn niet meer toegepast mogen worden. Dat geldt voor chroomverbindingen bij het bestrijden van corrosie en mogelijk voor EDTA (ethyleendiaminetetra-azijnzuur) bij het binden en in oplossing houden van metaalionen. “De industrie is op zoek naar alternatieve complexanten die biobased en biodegradeerbaar zijn”, licht Huijgen toe.

Overigens richt Cosun zich ook op galacturonzuur, dat als grondstof kan dienen voor biobased surfactants voor de home & personal care industrie.

Hij wijst erop dat een fabrikant, voordat hij een alternatieve stof als galactaarzuur kan inzetten, eerst zijn product zal moeten herformuleren, wat veel tijd kost. Een alternatieve stof vertoont namelijk naast zijn primaire werking ook vaak een effect op de formulering als geheel. Het vinden van een optimale formulering kost veel tijd. Vandaar dat fabrikanten op nieuwe regelgeving voorsorteren door al met nieuwe stoffen te gaan experimenteren. “Daar spelen wij nu met onze pilotproductie op in”, aldus Huijgen.

"Bij ons gaan proces- en productontwikkeling hand in hand. We zoeken de balans tussen technologieontwikkeling en marktvraag"

Een andere drijfveer voor fabrikanten om galactaarzuur en andere hernieuwbare grondstoffen te gaan inzetten, is dat ze een duurzaam en biobased alternatief bieden voor organische verbindingen van fossiele oorsprong. “We willen dat onze producten iets extra's opleveren ten opzichte van de producten die ze vervangen, bijvoorbeeld dat ze leiden tot betere eigenschappen van het eindproduct. Als het alleen lukt om een stof één op één te vervangen voer je puur een kostprijsdiscussie met de klant en dat is lastig. Daarom gaan proces- en productontwikkeling bij ons hand in hand”, legt Huijgen uit.

“We nemen hierbij in een vroeg stadium contact op met potentiële klanten, want we willen uiteraard geen product ontwikkelen waar niemand op zit te wachten. Andersom willen we ook voorkomen dat we niet kunnen inspelen op een marktkans, omdat we de technologie nog niet ver genoeg ontwikkeld hebben. We zoeken kortom de balans tussen technologieontwikkeling en marktvraag. Daarom houdt Cosun elk innovatieproject periodiek tegen het licht om te kijken of er genoeg perspectief is voor toepassing op termijn”, verklaart Huijgen.

Hij is optimistisch over galactaarzuur en verwacht dat dit steeds breder toepassing zal vinden. “We zien het als een eerste stap in ons streven om met bioraffinage zoveel mogelijk waarde uit die pulp te halen. Suikerbietenpulp bestaat tenslotte voor 20% uit galacturonzuur. Er liggen nog zo veel meer kansen. Er zullen meer producten volgen, maar voorlopig focussen we ons op galactaarzuur om daar een succes van te maken”, aldus Huijgen.

SUIKERPRODUCTIE NU VEEL EFFICIËNTER

In Nederland verrees in 1858 de eerste suikerfabriek, de Alzema in Zevenbergen. Daarna volgden veel meer fabrieken. Anno 2024 zijn er nog maar twee over, die van Cosun Beet Company in Dinteloord en Vierverlaten. In 2023 produceerden ze in totaal 1,2 miljoen ton suiker uit 7,4 miljoen ton suikerbieten. Bij Cosun blijft er ongeveer 1 miljoen ton suikerbietenpulp per jaar over, die voor 25% bestaat uit cellulose, 20% uit hemicellulose en 20% polygalacturonzuur (deel van pectine). Aan het principe van de suikerwinning is in de loop van de jaren weinig veranderd. Na het wassen en snijden van de bieten vindt extractie van de suiker in heet water plaats. Daarna wordt de suikeroplossing gezuiverd en ingedampt, waarna de suiker kristalliseert en wordt afgescheiden met behulp van centrifuges. Wel is de productie in de loop der jaren veel grootschaliger en efficiënter geworden. De twee suikerfabrieken van Cosun Beet Company in Nederland kunnen tijdens de campagne circa 30.000 ton bieten per dag verwerken, wat overeenkomt met zo’n 1000 vrachtwagens met bieten per dag.

Warmteterugwinning

De bieten bestaan voor driekwart uit water, maar het product, kristalsuiker, moet droog zijn. Dat betekent dat er veel water verdampt moet worden, wat veel energie vraagt. Maar door dat in verschillende stappen met terugwinning van energie te doen, is het Cosun Beet Company gelukt de vraag naar energie te verminderen. Inmiddels verbruiken de fabrieken de helft minder energie per kilogram suiker dan in 1990. Nog steeds geldt echter hoe minder energie hoe beter. Daarom is procesoptimalisatie en energiebesparing bij Cosun nog steeds een belangrijk onderwerp. Zo scheidt het bedrijf bijvoorbeeld de suikerkristallen nu nog batchgewijs met centrifuges af en wil dit in de toekomst continu gaan uitvoeren met opwaardering van de restwarmte met behulp van warmtepompen. Hierdoor zal het energieverbruik fors verder afnemen.

Groen gas uit vergisting

Cosun gebruikt aardgas als brandstof, maar produceert daarnaast groen gas dat aan het net wordt geleverd. Dat gas is afkomstig van de vergisting van onder andere het staartje en de kop van de suikerbiet, die als eerste worden afgesneden. Daar zit te weinig suiker in. Vergisting levert zo’n 30 miljoen kubieke meter aardgas per jaar op, wat overeenkomt met het gemiddelde jaarverbruik van 20.000 gezinnen.

Lees meer over de halvering van het energiegebruik bij Cosun Beet Company: Kristallisatieproces met de helft minder gas: V-RISE