De route naar circulariteit met koolstof als hoofdrolspeler

Hoe koolstof de verbindende schakel kan zijn tussen energie- en materialentransitie

Onze samenleving staat voor een klimaatuitdaging die ons dwingt om de huidige manier van produceren opnieuw te bekijken. Het Institute for Sustainable Process Technology (ISPT) in Amersfoort belichtte al vaker in NPT Magazine hoe de Nederlandse procesindustrie, door zijn geografische, logistieke en technische voordelen, economisch voordeel kan halen uit deze transitie. Koolstof kan daarin een belangrijke rol spelen. In dit artikel leggen Cees Biesheuvel en Irene ten Dam van ISPT uit waarom dit fundamentele element de verbindende schakel kan zijn tussen de energie- en materialentransitie en vertellen ze over het koolstofprogramma dat ISPT ontwikkelt op weg naar een circulaire, CO2-neutrale toekomst.

Koolstof is alomtegenwoordig

Koolstof is het vierde meest voorkomende element in het universum, na waterstof, helium en zuurstof, en het tweede meest voorkomende element in het menselijk lichaam, na zuurstof. Het heeft unieke eigenschappen waardoor het chemische verbindingen kan aangaan met zichzelf en met talloze andere elementen. Om die reden is het een van de basiselementen van al het leven op aarde.

Het is dan ook in bijna elk product terug te vinden: van voedsel en drank tot aan kunststoffen en brandstof. Cees Biesheuvel, programmadirecteur Circular Carbon bij ISPT, legt uit: “Koolstof (C) doet in de oorspronkelijke vorm geen kwaad. Het wordt pas een probleem wanneer het door gebruik wordt omgezet in CO2 en wordt uitgestoten in de atmosfeer. Dat gebeurt bijvoorbeeld bij het verbranden van fossiele brandstoffen om warmte of beweging te creëren, bij het verwerken van afval in een verbrandingsoven of eenvoudig de CO2 die we als mens uitademen als gevolg van de verbranding van ons voedsel.”

Cees Biesheuvel is programmadirecteur Circular Carbon van ISPT. Hij creëert overzicht van de problematiek vanuit het hoogste abstractieniveau en combineert dit met zijn inzicht in de materie vanuit zijn jarenlange carrière in de industrie.

Irene ten Dam is programmamanager Circular Carbon. Zij zet de visie om in een strategie voor het programma en vertaalt dit naar concrete innovatieprojecten.

De totale hoeveelheid CO2 in de atmosfeer wordt steeds groter, wat leidt tot wereldwijde klimaatopwarming. Enerzijds willen de 450 miljoen Europese consumenten best duurzaam leven, maar ze willen ook leuke kleding dragen, in een fijn huis wonen en comfortabel van A naar B kunnen reizen. Dus hoezeer we ook consuminderen, de realiteit is dat we spullen nodig blijven hebben. Ook in 2050. En die spullen worden gemaakt door de procesindustrie.

"Het verwerken van CO2 naar pure koolstof via chemische processen vraagt veel energie en is daardoor duur"

De enige manier om echt te verduurzamen, is ervoor zorgen dat al die spullen circulair en CO2-neutraal op de markt worden gebracht. Biesheuvel: “Dat betekent enerzijds productieprocessen die minder of geen CO2 uitstoten - decarbonisatie, oftewel de energietransitie - én anderzijds methoden waarmee we CO2 kunnen terugwinnen uit afval en/of uit de atmosfeer kunnen afvangen. Via diverse chemische processen kunnen we die CO2 dan omzetten naar nieuwe, bruikbare grondstoffen en producten. Recarbonisatie, oftewel de materialentransitie die zal resulteren in de circulaire economie.

Tekort aan koolstof in 2050

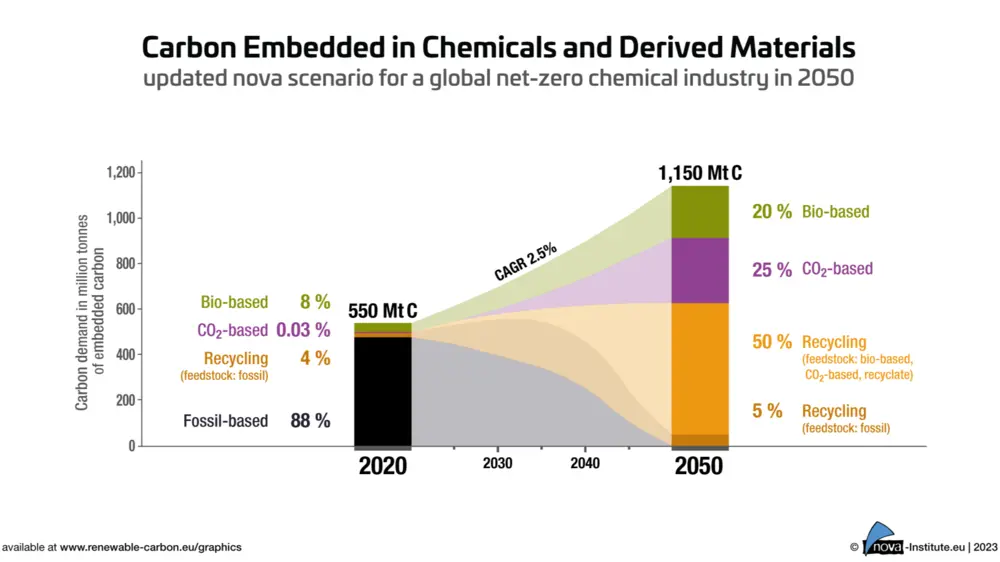

In concrete cijfers: op dit moment verbruiken we wereldwijd 550 megaton aan koolstofhoudende materialen en energie. Daarvan is bijna 88 procent afkomstig uit fossiele grondstoffen en 12 procent bestaat uit CO2, recyclage en bio-koolstofbronnen.

Om een volledig circulaire economie in 2050 te kunnen realiseren, wordt verwacht dat we wereldwijd 1.150 megaton koolstof nodig hebben (bron: Renewable Carbon). Dit betekent een factor 2 tekort aan koolstof. Om onze processen circulair te krijgen, moeten we dus actief op zoek naar koolstof. Ook buiten onze landsgrenzen. Plastic afval en biomassa spelen hierin een grote rol.

Koolstof in de keten houden

"We willen zoveel mogelijk koolstof in de keten houden voor hergebruik"

Irene ten Dam is programmamanager Circular Carbon bij ISPT: “In de transitie naar een circulaire maatschappij, willen we zoveel mogelijk koolstof in de keten houden voor hergebruik. Daarbij lopen we tegen het probleem aan dat koolstof vaak in materialen zit die complex zijn samengesteld. Het verwerken van CO2 naar pure koolstof via chemische processen vraagt dus veel energie en is daardoor duur. Binnen ISPT visualiseren we momenteel hoe dit werkt en gebruiken daarbij de vorm van een helix.

De uitleg is als volgt: hergebruik koolstof op het hoogst mogelijke niveau in de helix en gebruik daarbij zo min mogelijk (maar wel duurzame) energie. CO2 (koolstofdioxide) staat onderaan in de helix omdat het de meeste moeite (lees: energie) kost om de koolstof hieruit te krijgen en een tweede leven te geven. CO (koolstofmonoxide) heeft een hogere energiedichtheid, dus dit kost alweer minder moeite en C staat bovenaan. Idealiter krijg je die direct in zijn oorspronkelijke vorm te pakken."

Biesheuvel vult aan: “Daarnaast is hernieuwbare energie nog niet op voldoende industriële schaal beschikbaar, wat leidt tot nieuwe CO2-uitstoot in het proces. Zolang er geen goede business cases zijn, is het lastig om deze processen van de grond te krijgen. Willen we toch die kant op, dan zijn we vooralsnog afhankelijk van wet- en regelgeving die bedrijven zou kunnen stimuleren om te verduurzamen.

"De problematiek is helder, maar de oplossingen zijn complex"

De REDIII-richtlijn van de Europese Unie, die een verplicht aandeel hernieuwbare energie in transportbrandstoffen voorschrijft, is een goed voorbeeld dat leidt tot marktvraag. Zo zou je ook een minimaal aandeel circulaire content van materialen kunnen stimuleren. Ook een hogere EU ETS-prijs (Emissions Trading System), een tarief per ton uitgestoten CO2, lokt investeringen uit. Dit kan tevens een prikkel zijn om CO2 te hergebruiken in plaats van op te slaan.”

Samenwerken en holistische benadering zijn essentieel

Het goede nieuws is dat Nederland sterk is in publiek-private samenwerkingen, gericht op win-win. Noodzakelijk, want systeemverandering vraagt om nieuwe koolstofketens en dát vraagt om gezamenlijk investeren, risico’s delen en ondernemen op basis van samenwerken, transparantie en vertrouwen. Niet geheel toevallig ook de kernwaarden van ISPT.

Naast kosten zijn er de logistieke uitdagingen: welke grondstoffen zijn er op een locatie beschikbaar? Van welke kwaliteit zijn die? Welk deel van het proces doe je (de)centraal en wat betekent dit voor de optimale schaal van je installatie? Kortom, er zijn genoeg redenen om het thema holistisch te benaderen.

Roadmap met adaptiepaden: feiten, onzekerheden en afhankelijkheden

Irene ten Dam: “Op weg naar die onzekere toekomst, werken we samen met onze partners binnen het ISPT-programma Circular Carbon aan een roadmap, bestaande uit een aantal mogelijke routes. Op deze routes zijn er punten waarop we op een andere route kunnen overstappen, vergelijkbaar met de knooppunten op een metrolijn. Per route onderzoeken we de verschillende afhankelijkheden, kosten en consequenties met behulp van een next-stop-checklist.”

"Om de CO2 van een bedrijf als Dow Benelux te kunnen hergebruiken, is honderden gigawatt groene energie nodig"

Biesheuvel: “De problematiek is helder, maar de oplossingen zijn complex. Binnen de roadmap gaan we daarom op een creatieve manier om met onzekerheden en afhankelijkheden door feiten en verlangens te combineren. Bijvoorbeeld: het is een feit dat Nederland in staat is om CO2 uit de lucht te halen, dit te combineren met groene waterstof en daarmee methanol te maken met als enige bijproduct water.

Hiermee wordt geen nieuwe CO2 in de atmosfeer gebracht en wordt de hernieuwbare energie opgeslagen in een nieuwe brandstof genaamd methanol. Het is een project dat binnen ISPT is opgezet onder de naam LOGIC en het fungeert in de roadmap als een knooppunt.”

en duurzame waterstof

Hij vervolgt: “Vanuit zo’n knooppunt kun je een nieuwe weg inslaan richting het verlangen naar een volledig circulaire economie. Ieder gekozen pad heeft de potentie om succesvol te zijn, maar kan ook doodlopen of op een punt aankomen waar een figuurlijk rood stoplicht staat. Op dat punt heb je een proces nodig dat nog niet bestaat of nog onvoldoende is uitontwikkeld om op korte termijn te kunnen gebruiken. Kortom, we moeten dan de route verleggen of een ander pad kiezen om toch ons einddoel te halen. Daarom worden ze adaptiepaden (of adaption pathways) genoemd.”

Het Circular Carbon-programma van ISPT heeft de volgende programmalijnen:

- Vergassing voor syngasproductie:

Deze route onderzoekt de mogelijkheden om door middel van vergassing syngas te produceren uit afvalstromen, wat een hernieuwbare bron van koolstof kan zijn (Blueprint waste recycling center-project).

- Hernieuwbare methanolroutes:

Het omzetten van CO2 uit de lucht in combinatie met (groene) waterstof naar methanol vormt een circulaire en hernieuwbare brandstof die geen nieuwe CO2-uitstoot (LOGIC-project).

- Elektrochemische omzetting van CO2:

Deze technologie richt zich op het omzetten van CO2 in bruikbare grondstoffen zoals polymeren en chemicaliën (SUNSOL-project).

- Biokoolstof:

Bij biokoolstof ligt de focus op het ontwikkelen van koolstofrijke producten uit biologische bronnen, wat bijdraagt aan de vermindering van afhankelijkheid van fossiele brandstoffen.

De eerste stappen naar een circulaire route

Nederland onderscheidt zich in de koolstofverwerkende industrie. Echter, er is ook padafhankelijkheid waaraan de industrie niet zomaar kan ontsnappen. Bedrijven hebben lange termijn investeringen gedaan in grootschalige installaties. Bijvoorbeeld: om de CO2 van een bedrijf als Dow Benelux te kunnen hergebruiken, is honderden gigawatt groene energie nodig. Daarom is het verstandig om de bestaande krakers van de industrie optimaal in te zetten voor de transitie naar een circulaire economie.

Er zijn ook bedrijven die al zijn gestart met een circulaire route, zoals het Finse Neste. Zij werken al vijftien jaar met biobrandstoffen en hebben in 2022 op de tweede Maasvlakte een raffinaderij gebouwd voor de productie van biodiesel en vliegtuigbrandstof uit de reststromen olie en vet.

Design for real recycling

Tot slot betekent een circulaire economie meer dan alleen recycling. Het betekent ook dat producten makkelijk uit elkaar kunnen worden gehaald, onderdelen gescheiden, gesorteerd en - als losse componenten - opnieuw het productieproces ingaan. Productieprocessen moeten zo worden ontworpen dat alles snel in elkaar kan worden gezet, én snel uit elkaar kan worden gehaald. Dit voorkomt dat de producten in een verbrandingsoven terecht komen en daar hun koolstof afgeven als restproduct van de verbranding in de vorm van CO2.

Design voor real recycling betekent dat we niet alleen producten, maar ook processen moeten ontwerpen met circulariteit in het achterhoofd.

Elk bedrijf kan bijdragen

Irene ten Dam: “Onze visie voor een circulaire koolstofeconomie vereist een paradigmaverschuiving in hoe we koolstof zien en gebruiken. Door samenwerking, innovatie en beleidsveranderingen kunnen we een duurzaam systeem creëren waarin koolstof circuleert in plaats van dat het verloren gaat. De roadmap en adaptatiepaden die ISPT samen met partners ontwikkelt, vormen de basis voor een transformatief toekomstbeeld.”

Biesheuvel: “Elk bedrijf dat een bijdrage wil leveren aan ons koolstofprogramma is welkom om zich te melden en aan te sluiten bij een van de bestaande projecten óf initiator te zijn van een nieuw project. Onze deuren staan wagenwijd open voor bedrijven die onze opgedane kennis in praktijk willen brengen om zo hun eigen visie en strategie vorm te geven op het gebied van circulaire koolstof.”

Meer informatie of contactgegevens: ISPT: Circular Carbon

In een vorig artikel 'Naar een circulaire procesindustrie in 2050' is uiteengezet dat Nederland een sleutelrol kan spelen in een circulair Europa. We hebben veel kennis opgebouwd over duurzame energie en de processen die nodig zijn om de productie circulair te maken. Tel daarbij de gunstige geografische locatie van Nederland met pijpleidingen en uitstekende zee-, rivier- en wegverbindingen naar het Europese achterland bij op, dan is de conclusie dat de energie- en materialentransitie volop kansen bieden voor de Nederlandse procesindustrie.