Hoe de voedselveiligheid garanderen tijdens onderhoud?

Risico's, oplossingen en tips om contaminaties te voorkomen

Onderhoud is noodzakelijk bij industriële installaties en moet regelmatig gebeuren om continuïteit in de productie en kwaliteit te garanderen. Bij voedingsbedrijven ligt de kwestie echter wat moeilijker, omdat de eindproducten voor consumptie bestemd zijn. Hoe valt een degelijk onderhoud te combineren met een voedselveilige productie?

Noodzaak van regelmatig onderhoud

Risico's bij te weinig onderhoud

Qua onderhoud verschillen voedingproducerende bedrijven niet van de gemiddelde industriële installatie: machines moeten worden gemonitord en preventieve acties zijn noodzakelijk om hun werking te garanderen. Vaak gaat het om het smeren van machines en hun onderdelen, wat lastig is vanwege het risico op besmetting. Omdat het over consumptiegoederen gaat, vormt dit een aanzienlijk risico voor de volksgezondheid.

De risico's van onvoldoende onderhoud van installaties in deze sector zijn aanzienlijk. Een onvoldoende reiniging leidt tot ophoping van vuil, bacteriën en andere verontreinigingen, en uiteindelijk tot contaminatie van voedingsmiddelen tijdens de productie, verpakking of opslag.

Slecht of gebrekig onderhoud van koelinstallaties leidt tot temperatuurfluctuaties en op zijn beurt tot de groei van pathogene micro-organismen die de opgeslagen voeding kunnen aantasten. Onvoldoende onderhoud kan resulteren in uitvallende machines, wat leidt tot productieonderbrekingen en financieel verlies. In deze situatie is de druk veelal immens om de verloren tijd in te halen, waardoor de (voedsel)veiligheid geregeld uit het oog wordt verloren.

Risico's tijdens het onderhoud

Legio redenen dus om voldoende en gedegen onderhoud te plegen in voedselverwerkende installaties. Dit onderhoud vormt echter op zichzelf een risico, aangezien het heel wat potentiële gevaren in de productieomgeving introduceert.

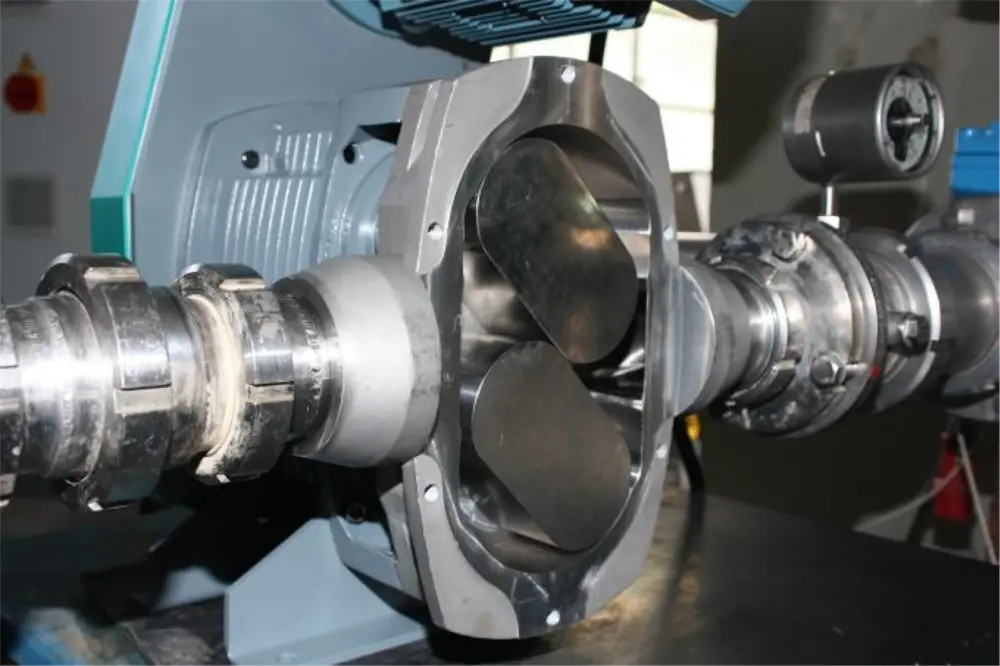

De integriteit van de productielijn is hierbij van groot belang. Losse onderdelen zoals bouten of moeren kunnen immers terechtkomen in de producten, met alle gevolgen van dien. Het vervangen van onderdelen is dus niet zonder gevaar en moet met de nodige focus verlopen. Machineslijtage door onvoldoende smeren kan resulteren in microscopische metaaldeeltjes in de voeding, die niet altijd worden gedetecteerd.

Chemische en biologische contaminatie vormen eveneens een gevaar. In vele gevallen zijn smeermiddelen hierbij het hoofdonderwerp, maar ook olielekkages (hydraulische of thermische olie) en reinigingsmiddelen kunnen giftige resultaten opleveren. Er kunnen ook kunststoffen, bijvoorbeeld door slijtage van dichtingsringen, in het product terechtkomen. Oude voedselresten die niet goed opgeruimd zijn, kunnen tijdens het onderhoud in de machine terechtkomen en oppervlakken die onvoldoende gedesinfecteerd zijn, kunnen broeihaarden zijn voor bacteriën.

Voorzorgsmaatregelen bij het onderhoud

Hoe kan u nu het beste tewerk gaan bij het onderhoud? Alles begint met de juiste voorbereiding, zodat het eigenlijke onderhoudsproces vlot verloopt. Denk hierbij in de eerste plaats aan de veiligheid van de werknemers. Zorg ervoor dat de machines volledig uitgeschakeld zijn en dat (rest)energieën verwijderd zijn. Pas hierbij het principe Lockout-tagout-tryout (LoToTo) toe, naast een Laatste Minuut Risico Analyse (LMRA), inclusief aspecten met betrekking tot voedselveiligheid.

Vervolgens moet de werkvoorbereiding grondig worden uitgevoerd. Zorg ervoor dat de juiste voedselveilige vervangonderdelen klaar liggen. De smeermiddelen moeten eveneens voldoen aan de vereiste normen, afhankelijk van het risico op contaminatie. Gebruik steeds proper gereedschap dat geen schadelijke stoffen kan afgeven (bv. niet corroderend en geen afbrokkelend rubber). Beschik over de juiste en volledige werkinstructies, die steeds moeten wijzen op de risico's in verband met contaminatie.

De gevaren bij onvoldoende onderhoud van installaties zijn niet gering

Werk steeds hygiënisch en gebruik checklists. Tel bijvoorbeeld de meegebrachte vervangonderdelen (en de resulterende vervangen onderdelen) en het gebruikte gereedschap. Check grondig de uitvoering van de essentiële stappen en implementeer de nodige Quality Assurance en Quality Control.

Voorzorgsmaatregelen na het onderhoud

Het onderhoud moet steeds aan de hand van vaste stappen afgerond worden. Inspecteer allereerst de machine op achtergebleven onderdelen of vreemde materialen. Oude voedselresten horen hier zeker ook bij. Reinig en desinfecteer het werkgebied grondig. Gebruik hierbij uiteraard desinfectiemiddelen die voldoen aan de voedselveiligheidsnormen. Let op voor agressieve schoonmaakmethoden die de levensduur van de machines kunnen verminderen. Kruisbesmetting blijft steeds een gevaar en kan u tegengaan door gebruik te maken van kleurgecodeerde borstels en doeken.

De laatste stap is het veilig terug in dienst nemen van de installatie. Minimaal twee personen voeren een visuele inspectie uit, waarna er een testrun plaatsvindt. Zorg voor een duidelijke communicatie met operations om aan te geven wanneer de machine weer klaar is voor gebruik. Gebruik blauw of groen voor losse onderdelen om ze gemakkelijk op te sporen. Detectieapparatuur zoals metaaldetectoren dienen dan weer om nadien te controleren op vreemde elementen. Ook 'noodfilters' kunnen na het onderhoud hun nut bewijzen.

Documenteer steeds grondig

Stel een uitgebreid onderhoudsschema op, dat bestaat uit een duidelijke lijst van apparatuur en installaties die onderhoud vereisen. Daarnaast moet het onderhoudsplan zelf beschreven zijn. Denk aan de frequentie en soort van het onderhoud, en dit voor alle relevante installaties en machines.

Tijdens het onderhoud moet er uiteraard ook grondig gedocumenteerd worden. Beschrijf alle uitgevoerde werkzaamheden gedetailleerd, met het exacte moment van het onderhoud, een lijst van vervangen onderdelen of verbruiksartikelen, en een lijst van de gebruikte materialen en gereedschap. Eventuele reinigings- of smeermiddelen moeten eveneens genoteerd worden.

Niet alleen 'wat', maar ook 'wie' moet in kaart gebracht worden. Alle verantwoordelijke medewerkers moeten aftekenen op het onderhoud, met hun handtekening of met een digitale bevestiging. Noteer de namen en functies van degenen die het onderhoud hebben uitgevoerd, gecontroleerd en goedgekeurd.

Beschrijf daarna de maatregelen die werden genomen om de veiligheid en hygiëne te waarborgen voordat de apparatuur weer in gebruik wordt genomen. Nu is het noodzakelijk om het gepleegde onderhoud te evalueren. Som de eventuele problemen op die werden vastgesteld tijdens het onderhoud en documenteer de status van de apparatuur of het systeem na het onderhoud.

Geef een lijst van aanbevelingen voor verder onderhoud of verbeteringen. Probeer hierbij zo concreet mogelijk te zijn: plan indien mogelijk meteen data en acties in voor vervolgonderhoud. Ten slotte moet al deze documentatie op een veilige, toegankelijke en georganiseerde manier bewaard worden. Evalueer incidenten en feedback, en zorg voor regelmatige bijscholingen.

Normen en regelgeving

Voedselveiligheid is uiteraard uitvoerig gereguleerd en gedocumenteerd, met verschillende internationale standaarden. Het onderhoudsaspect wordt hierbij echter vaak over het hoofd gezien, of slechts beperkt of impliciet behandeld. Hierna volgt een overzicht van de relevante normen en standaarden, en vooral hoe ze 'voedselveilig onderhoud' interpreteren.

ISO 22000

Deze norm legt de nadruk op het identificeren en beheersen van potentiële gevaren om de veiligheid van voedingsproducten te waarborgen. Er zijn echter geen specifieke richtlijnen voor onderhoud. Onderhoud kan wel opgenomen worden in de risicobeoordeling en het beheer hiervan, aangezien hier potentiële gevaren in de voedselketen in kaart moeten gebracht worden, ook wat machines en installaties betreft.

Het voedselveiligheidsmanagementsysteem is een belangrijk onderdeel van deze norm en heeft gevolgen voor het onderhoud. Bewaking en meting van de effectiviteit van dit systeem kunnen betrekking hebben op het monitoren van de staat en prestaties van machines en installaties (en dus ook hun onderhoud). Daarnaast moeten er interne audits en reviews zijn om het functioneren van dit systeem te evalueren. Deze procedures kunnen meteen ook controleren of het onderhoud correct wordt uitgevoerd.

BRC Global Standard for Food Safety

Deze norm van GFSI (Global Food Safety Initiative) besteedt aandacht aan correct en efficiënt onderhoud als cruciaal onderdeel van het veilig produceren van voeding. Hierbij gaat het in de eerste plaats om preventief onderhoud en regelmatige inspecties en monitoring, zodat alle relevante apparatuur voor voedselveiligheid en -kwaliteit in goede staat verkeert. Reactief onderhoud wordt verplicht gevolgd door een risicobeoordeling op productbesmetting.

Onderhoudsregistraties maken eveneens deel uit van deze norm. Daarnaast moet het onderhoudspersoneel steeds over de juiste competenties beschikken en op de hoogte zijn van de mogelijke risico's voor de voedselveiligheid. Ten slotte moeten machines en productiegebieden grondig worden gereinigd na elk onderhoud.

EHEDG: European Hygienic Engineering & Design Group

Hoewel EHEDG primair gericht is op hygiënisch ontwerp, hebben deze richtlijnen implicaties voor het onderhoud vanwege de nadruk op reinigbaarheid en het vermijden van contaminaties.

Documenteer zowel voor, tijdens als na het onderhoud

Zo zijn regelmatige inspecties noodzakelijk om de hygiëne te controleren, wat ook onderhoud kan omvatten. Onderhouds- en reparatiewerkzaamheden mogen het hygiënische ontwerp van de installatie niet in gevaar brengen, dus wisseldelen en materialen moeten hierop geëvalueerd worden. Na elke onderhoudsbeurt moet er grondig gereinigd en gedesinfecteerd worden.

Documentatie is ook hier erg belangrijk, met de nadruk op de gebruikte materialen en de reiniging nadien. Onderhoudspersoneel moet steeds de hygiënische ontwerpprincipes van EHEDG kennen, zodat ze weten hoe ze de werkzaamheden moeten uitvoeren zonder het hygiënische ontwerp in het gedrang te brengen. Na groter onderhoud moet de reinigbaarheid van de installatie opnieuw gevalideerd worden, opdat de apparatuur nog steeds voldoet aan de hygiënische ontwerpcriteria.

EC023/2006 - Good Manufacturing Practice

Met betrekking tot voedselcontactmaterialen houdt GMP in dat deze zodanig worden geproduceerd dat ze gegarandeerd veilig zijn en geen schadelijke overdracht naar het voedsel veroorzaken. Hierbij is een kwaliteitsmanagementsysteem van belang, om ervoor te zorgen dat de voedselcontactmaterialen voldoen aan de gestelde eisen. Grondstoffen moeten steeds van gekende en gecontroleerde bronnen komen en tests ondergaan voor gebruik.

Het productieproces zelf moet gemonitord worden en relevante gegevens om de traceerbaarheid mogelijk te maken worden geregistreerd. Hiervoor is steeds adequaat opgeleid personeel nodig. Gedegen opslag en transport moeten voorkomen dat de voedselcontactmaterialen vervuild of beschadigd raken. Ten slotte zijn er welbepaalde procedures voor het omgaan met klachten over en het terugroepen van producten.

EC 1935/2004 - Voedselcontactmaterialen

Deze norm geldt specifiek voor verpakkingen en andere materialen die (mogelijk) in aanraking komen met voeding. Deze materialen mogen geen gevaar opleveren voor de gezondheid, waardoor er een vaste lijst is met toegelaten stoffen. Daarnaast is er een Declaration of Compliance, een schriftelijke verklaring over het voldoen aan de voorwaarden. Deze DoC verschilt per materiaalcategorie en kan steeds opgevraagd worden bij een audit. Uiteindelijk is het noodzakelijk om een product in alle fases van productie, verwerking en distributie te kunnen traceren.

EU 10/2011 - Kunststoffenverordening

Deze verordening beschrijft in detail hoe men kunststoffen moet vervaardigen, met een lijst van substanties die hierbij mogen gebruikt worden. Ook hier is er telkens een Declaration of Compliance, met informatie over de migratielimieten en specificaties van de stoffen, maar ook over de levensmiddelenadditieven. De DoC geeft ook de specificaties voor gebruik: voor welk type voeding het materiaal geschikt is, hoe lang het contact tussen materiaal en voeding mag zijn, wat hierbij de maximale temperatuur is en bij welke ratio's het materiaal is getest en geschikt bevonden.

Met medewerking van BEMAS en ERIKS