Samenwerking bevordert veiligheid in gehele waterstofketen

Veiligheidsbesef nieuwe technologieën vergt onderbouwing en kennisdeling

We staan aan de vooravond van een ingrijpende energietransitie waarbij een sleutelrol is weggelegd voor hernieuwbare energie. Bestaande knowhow en technologieën bieden weliswaar houvast, maar er moeten ook totaal nieuwe concepten worden ontwikkeld met alle veiligheidsrisico’s van dien. Voorop staat de onderbouwing van wat veilig en onveilig is en de kennis en ervaring die daarvoor nodig is. Veiligheid is geen bijzaak, maar behoort tot de kern van de energietransitie. Hoe complex dit kan zijn, vertellen Carol Xiao en Hans van 't Noordende van ISPT.

RENEWABLE ENERGY

We staan aan de vooravond van een ingrijpende energietransitie waarbij in het kader van hernieuwbare energie waterstof, ammoniak en methanol volgens ingewijden hoog scoren. De beschikbare technologieën en reeds aanwezige knowhow bieden weliswaar houvast, maar de benodigde veranderingen zijn zó ingrijpend dat (veiligheids)risico’s opnieuw onder de loep moeten worden genomen. Het Institute for Sustainable Process Technology (ISPT) ziet de noodzaak voor een consistente risicobeoordeling en -analyse in de gehele waterstofketen. Door de samenwerking te bevorderen en inzichten met elkaar te delen, profiteert iedereen en zal de hele keten veilig(er) worden.

SAFETY FIRST

Safety first is in de industrie te allen tijde het uitgangspunt. In industriële sectoren waar onder extreem gevaarlijke condities wordt gewerkt, zoals de offshore, is veiligheid over het algemeen beter geregeld dan bij bedrijven met een beperkt(er) risicoprofiel. Hans van ’t Noordende, inhoudelijk expert bij ISPT, is daarover niet verbaasd: “Dat is training en leiderschap. Beide zijn ongelooflijk belangrijk en in de offshore goed geregeld. In nieuwe markten moeten die kennis en veiligheidscultuur nog groeien.”

Carol Xiao, directeur Business Development bij ISPT, beaamt dit: “Het gaat om de onderbouwing van wat veilig en onveilig is. De menselijke factor speelt bij veel incidenten nog steeds een belangrijke rol.”

PROCESVEILIGHEID

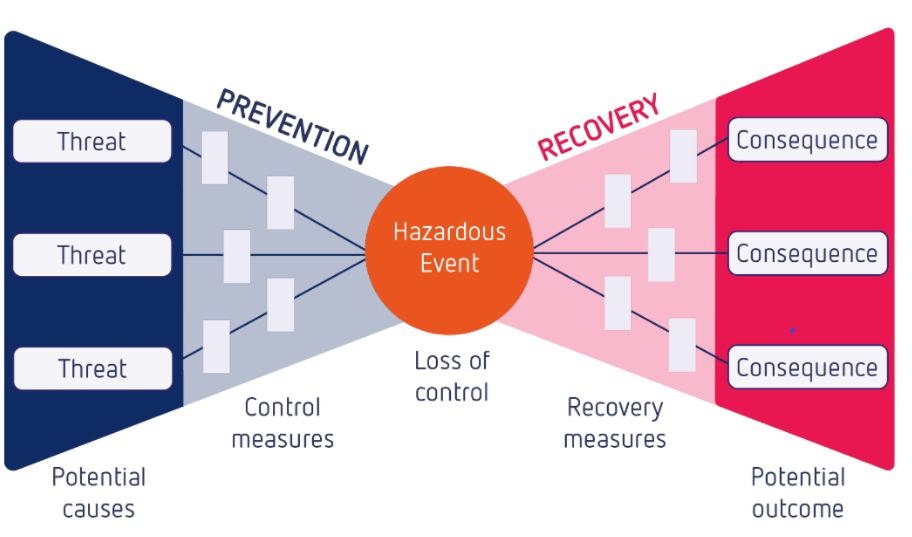

Bij procesveiligheid staat de kennis inzake potentiële gevaren van een (toekomstige) procesinstallatie met stip bovenaan. Goede tweede is het (onder)kennen van die gevaren, op de voet gevolgd door risicobeoordeling en

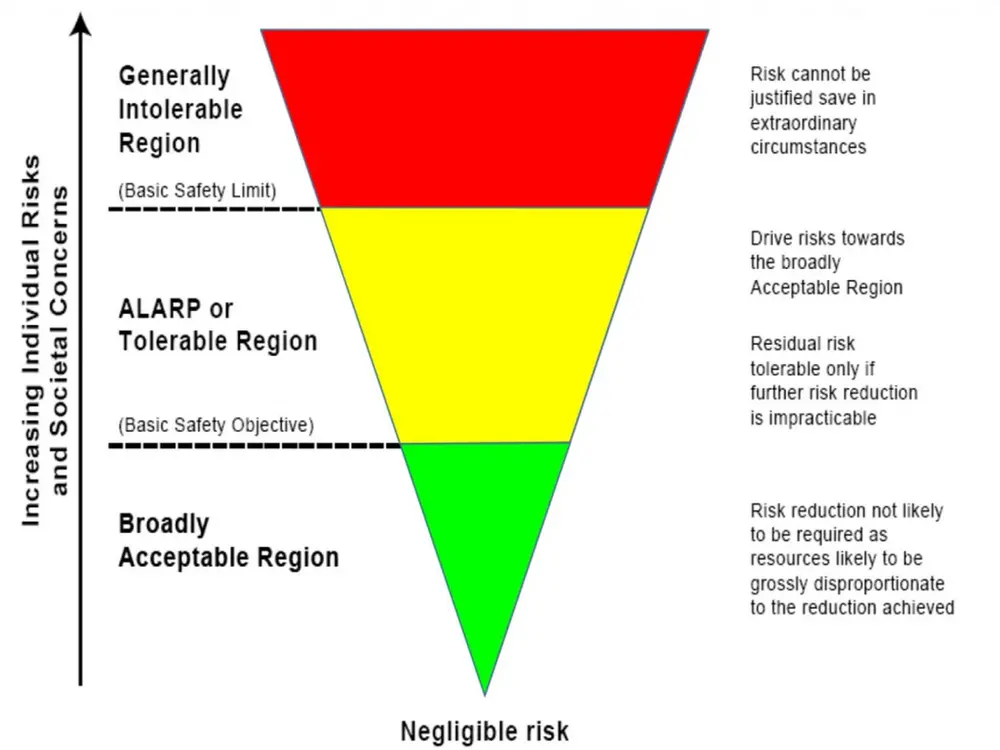

-beheersing. Van ’t Noordende: “Binnen de procesindustrie is veel ervaring opgedaan met de identificatie van veiligheidsrisico’s, maar nu krijg je, met name in de toeleveringssfeer, te maken met bedrijven die daarmee minder bekend zijn. Dan is het zaak om stapsgewijs de bestaande standaarden te volgen, om zo te (kunnen) bepalen welke maatregelen nodig zijn om te komen tot ‘as low as reasonably praticable´ (ALARP), het niveau waarop risico's op de werkplek naar verwachting beheersbaar zijn.

Een inherent veiligheidsontwerp heeft de voorkeur met daarbij de nadruk op het voorkomen van ‘loss of containment’. Is er toch sprake van een lekkage, dan zijn er veiligheidsvoorzieningen om de schade te beperken, bijvoorbeeld door het sluiten van de betreffende leiding.”

SCENARIO’S

Het is de vraag welke scenario’s je in de ontwerpfase meeneemt en welke je als te onwaarschijnlijk terzijde legt. De chemische industrie heeft ruim 50 jaar ervaring met bedrijfsvoering en onderhoud, maar wat betreft de grootschalige productie ontbreekt die vooralsnog. Van ’t Noordende: “Het verzamelen van data, bijvoorbeeld over faalkansen en het herkennen en kwantificeren van de potentiële gevaren, is lastig met de weinige installaties voor groene waterstofproductie die momenteel operationeel zijn. Het is dan zaak conservatief te werk te gaan en die kennis en ervaring op te doen. Een van de scenario’s die we onderzoeken is een ontploffing die in de elektrolyser plaatsvindt. Zoiets kan slechts onder bepaalde omstandigheden gebeuren, dus moeten we oorzaak en gevolg exact in kaart brengen evenals de barrières die nodig zijn om in het geval van schade de gevolgen zoveel mogelijk te beperken.”

“Als het gaat om grootschalige waterstofproductie met behulp van elektrolysers ontbreekt het aan recente operationele ervaring"

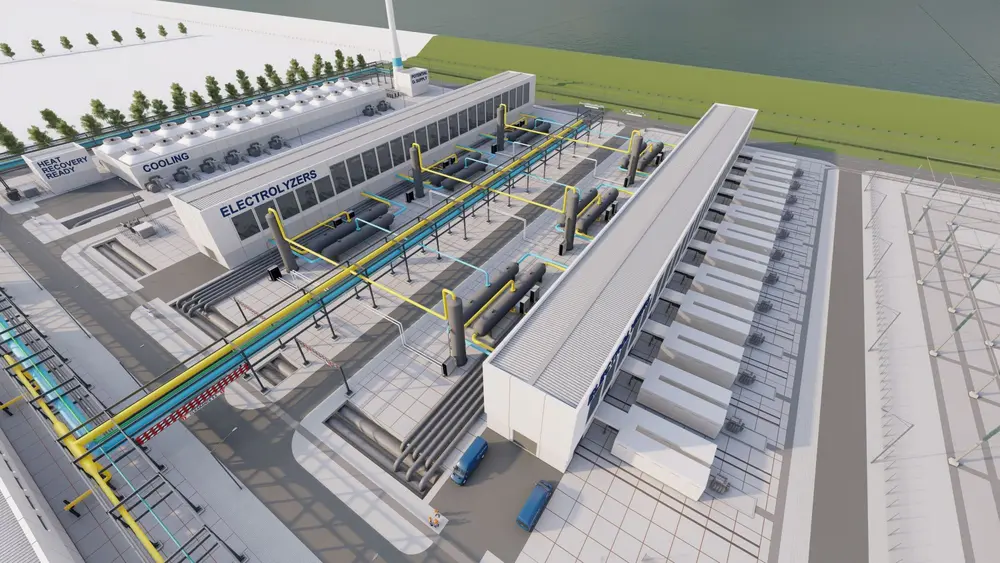

OPSCHALING

Door opschaling naar installaties met meerdere en grotere modules komt de procesindustrie op onbekend terrein aangezien de bestaande knowhow doorgaans is opgedaan met kleine(re) installaties, Van ’t Noordende: “Als het gaat om grootschalige waterstofproductie met behulp van elektrolysers, ontbreekt het aan recente operationele ervaring. Er is gedurende ruim 50 jaar reeds de nodige ervaring opgedaan met grotere plants die werkten op waterkracht, maar in de nieuwe situatie gaan we het windprofiel volgen. Er zullen dus ook perioden komen waarin er nauwelijks of helemaal geen vraag is, en dan zul je moeten afregelen: ook weer zo’n operationele conditie waarmee geen ervaring is opgedaan.”

Xiao: “Zo weet je bijvoorbeeld niet hoe materialen waarvoor, uit efficiencyoverwegingen, is gekozen zich onder dergelijke omstandigheden gedragen en hoe duurzaam die blijken te zijn. En wellicht ten overvloede: ook kleinschaligheid is geen kwestie van ‘plug and play’; ook dan is het zaak te werken met risicobeoordeling.”

RISICOBEOORDELING/-ANALYSE

ISPT ziet de noodzaak voor een consistente risicobeoordeling/-analyse van explosierisico's in de gehele keten. Nu nog gebeurt dit op grond van een uitgevoerde risico-inventarisatie en -evaluatie. Leidend daarbij is de ATEX 114 richtlijn (2014/34/EU) waarin de minimale veiligheidseisen zijn vastgelegd waaraan explosieveilige apparatuur dient te voldoen. Het certificatieproces dient te worden uitgevoerd door een bij de EU aangemelde instantie (Notified Body, NB). Dat de meeste wet- en regelgeving tegenwoordig uit Brussel komt is daarbij een voordeel. Xiao: “Met moleculen als waterstof, ammoniak en methanol is al de nodige ervaring opgedaan, maar als het gaat om de regelgeving ten aanzien van hernieuwbare energie, dan is deze nog in ontwikkeling. Zo is de hoeveelheid op te slaan waterstof, ammoniak- en CO2 in de nieuwe situatie totaal anders dan die daarvoor, en datzelfde geldt voor productie en transport. Regelgeving op dat punt verdient in mijn ogen prioriteit.”

RISICOREDUCTIE

Er zijn verschillende soorten veiligheidsrichtlijnen: voor de productveiligheid, voor de veiligheid van de werkomgeving, voor de veiligheid van processen, voor de persoonlijke veiligheid en voor de externe veiligheid. Een risicobeoordeling moet stapsgewijs verlopen waarbij de risico’s worden teruggebracht tot een acceptabel niveau. Van ’t Noordende: “Het gaat om veiligheid, maar ook om milieueffecten en toxiciteit. Daarnaast zijn assets en, ook niet onbelangrijk, reputaties belangrijke criteria. Het uitgangspunt daarbij is en blijft echter dat je die maatregelen neemt die daadwerkelijk nodig zijn. De kosten die een ernstige calamiteit met zich meebrengt komen op het conto van de asset holder, maar daarnaast zijn natuurlijk ook nog maatschappelijke kosten, en dat ligt vaak aanmerkelijk ingewikkelder. Als ISPT willen we het risico zo veel mogelijk terugdringen door de samenwerking in de keten te bevorderen en verbeteren, en die inzichten te delen, zodat uiteindelijk de hele sector kan profiteren en veilig(er) wordt.”

"Het is zaak al tijdens het ontwerp goed na te denken over de veiligheid"

ONTWERP

Een ontwerp dient inherent veilig te zijn wanneer de installatie in bedrijf is, wordt onderhouden of wordt gekalibreerd. De criteria hiervoor zijn vervat in internationale normen; het ontwerp wordt vastgelegd in ontwerpdocumenten en technische tekeningen, de zogeheten P&ID’s (Process and Instrumentation Diagrams), en dient vervolgens een veiligheidsreview te ondergaan. Xiao: “Het is zaak al tijdens het ontwerp goed na te denken over de veiligheid. Als je het over een operationele installatie hebt, dan heb je het over een compleet − en complex – systeem met afhankelijkheden en operationele aspecten die niet altijd in hardware-richtlijnen worden beschreven. Dat zijn de hiaten waarop we ons met H2-Safety2 op richten (zie kader, red.). Verder is niet alle reeds ontwikkelde apparatuur een-op-een inpasbaar in een nieuwe installatie. Houd je daar in de designfase al rekening mee, dan kun je jezelf gaandeweg het traject een hoop (extra) kosten besparen.”

(KOSTEN)EFFICIËNTIE

Ze vervolgt: ”Kostenefficiëntie begint al bij de bouw van een fabriek. Idealiter is er al sprake van kennisdeling vanaf het maken van het equipment tot aan de inbreng daarvan in het proces. Zover is het nog niet, maar dat is wel ons streven.”

Van ’t Noordende: “Bij de bouw van een nieuwe installatie – of het daarbij gaat om waterstof, ammoniak of methanol doet er in dit verband niet zo veel toe – zijn allerlei partijen betrokken, en dus is ‘afstemming’ het sleutelwoord. De chemische industrie beschikt over tools, data en methoden voor risicobeheersing die ook in de energietransitie toepasbaar zijn. Beschikken partijen over minder kennis en ervaring inzake grootschalige electrolysers met flexibele belasting, dan betekent dat minder input in de HAZOP (een samentrekking van Hazard and Operability, de studie naar gevaar en operationaliteit van een installatie, red.) en wordt een conservatievere insteek gekozen. Als de overheid, onbekend met de eventuele omgevingseffecten, (te) voorzichtig opereert, dan kan de vergunningverlening lang op zich laten wachten en lopen de kosten onnodig hoog op.”

SAFETY LEVEL

Xiao: “Binnen West-Europa gelden andere, vaak strengere veiligheidseisen dan daarbuiten. Met het oog op de concurrentiepositie kan het echter noodzakelijk zijn bepaalde zaken uit te voeren op een bepaald safety level: niets is immers tot in het oneindige regelbaar.” Van ’t Noordende: “We gebruiken steeds vaker technologieën die anders of aanvullend zijn, maar 90% is bekend, dus moeten we ons ook niet onnodig bang laten maken. Verder kunnen bepaalde maatregelen al direct effect sorteren: zorg bijvoorbeeld voor minder chemische stoffen in de installatie, verminder de kans op corrosie – een kwestie van materiaalkeuze – en zorg dat de procesomstandigheden in het veilige gebied blijven, bijvoorbeeld door minimale belasting en lagere drukken en/of temperaturen.”

HELICOPTERVIEW

Procesveiligheid is werk in uitvoering en (dus) nooit klaar. Door veiligheid status te geven en personeel te verplichten ontbrekende kennis en/of vaardigheden aan te vullen, groeit het veiligheidsbesef en het gevoel daaraan te moeten bijdragen. Dat kan alleen als de operators competent zijn, er goede procedures en werkinstructies voorhanden zijn en er voldoende toezicht is.

"Dankzij ons grote netwerk zijn we op de hoogte van wat er speelt, en dat voorkomt het opnieuw uitvinden van het spreekwoordelijke wiel"

Wat bij de onder tijdsdruk staande energietransitie te allen tijde dient te worden vermeden, is langs elkaar heen werken en/of dubbel werk verrichten. De uitdaging waar de procesindustrie voor staat vergt een helicopterview, en die rol kan ISPT als geen ander vervullen. Xiao licht dit toe: “Wij werken met allerlei partijen variërend van het bedrijfsleven en de universiteiten tot brancheverenigingen en gespecialiseerde platforms. We zoeken elkaar op, wisselen kennis en informatie uit en werken waar mogelijk samen. Dankzij ons grote netwerk zijn we op de hoogte van wat er speelt, en dat voorkomt het opnieuw uitvinden van het spreekwoordelijke wiel. Het mooie daarbij is dat dat concurrerende bedrijven onder de gegeven omstandigheden bereid zijn knowhow te delen en van elkaar te leren. Daarvan profiteren we allemaal en dat maakt de industrie als geheel veiliger.”

H2-Safety2

Het project H2-Safety2 legt de nadruk op het ontwikkelen van minimale veiligheidseisen en aanbevelingen voor standaardisatie voor grootschalige waterelektrolyse: een beter begrip van procesveiligheidsaspecten, gematerialiseerd in concrete minimale veiligheidsvereisten en -richtlijnen is een must om een veilig ontwerp, gebruik en onderhoud van elektrolysers te garanderen. Daarnaast is het streven om consensus te bereiken over procesveiligheidsaspecten tussen technologieleveranciers van elektrolysesystemen, EPC-aannemers, autoriteiten en eigenaars/exploitanten.

Meer informatie over dit project is te lezen op de website van ISPT via deze link.

Op woensdag 1 november heeft ISPT het rapport ‘Safety Aspects of Green Hydrogen Production on Industrial Scale’ gepresenteerd. Dit rapport is gratis te downloaden via https://ispt.eu/publications.