Leidingisolatie in de procesindustrie

Maatschappelijk verantwoord én winstgevend

In vergelijking met residentiële gebouwen en de klimaat- en koeltechniek, verwaarlozen in de procestechniek nog te veel bedrijven het isoleren van leidingen en installaties. Daardoor is het energieverbruik en de CO2-footprint van petrochemische en andere procesinstallaties vaak groter dan noodzakelijk – om nog maar te zwijgen over de andere nadelen van ongeïsoleerde leidingnetwerken ...

7 redenen om industriele leidingen te ISOLEREN

- Energiebesparing;

- Personeelsveiligheid: procestemperaturen boven 60 °C + blootliggende procesleidingen = ... ;

- (Brand)veiligheid van installaties: bij oppervlaktetemperaturen boven 55 °C kunnen lekkende stoffen (klasse K3 en K4) ontbrandbare gassen vormen;

- Thermische stabiliteit van vervoerde medium (of reacties in leidingen of tanks);

- Akoestische isolatie: leidingen met snelstromende media kunnen een hinderlijk geluidsniveau veroorzaken;

- Corrosie- en condensbescherming: vooral bij isolatie van koude leidingen of leidingen met sterk wisselende temperatuur;

- Mechanische bescherming van procesleidingen.

Welke isolatiematerialen?

De verschillende doelen van isolatie bepalen voor een deel de materiaalkeuze. Het aantal materialen dat voor isolatie wordt gebruikt is tamelijk beperkt. Gerangschikt naar oplopende temperatuurbestendigheid:

- kunststof schuimen

- glaswol

- minerale wol

- keramische producten

Kunststof schuim vindt zijn toepassingen voornamelijk in cryogene tanks, leidingen en vaten, vanwege zijn brandbaarheid. Kunststof heeft het voordeel dat zich daarmee makkelijk een dampdichte afsluiting laat maken - om condens en ijsvorming te voorkomen. Ook glaswol komt in aanmerking voor toepassingen bij lagere temperaturen.

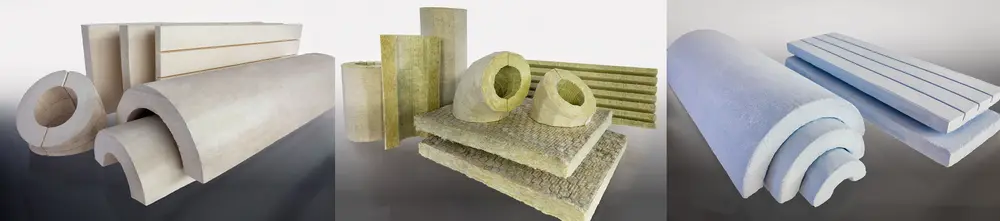

Soorten en maten

Kunststof-, glas- en steenwolisolatie bestaat zowel in voorgevormde (stijve) schalen en platen als in flexibele vorm. Platen zijn het aangewezen materiaal om grote tanks te isoleren, schalen voornamelijk voor gestandaardiseerde leidingen, bochten en flenzen. Ze zijn snel en naadloos te monteren.

Bij ingewikkelder constructies is flexibeler materiaal nodig zoals:

- losse korrels of wol

- matten (al dan niet met aluminum bekleed)

- gaasdekens (matten voorzien van een flexibele gaaswapening)

In veel gevallen wordt de isolatie door aluminium of rvs beplating mechanische beschermd.

Warm en koud

Wat de isolatie betreft bestaan er forse verschillen tussen ‘koude’ (cryogene) en ‘warme’ procestechniek.

Door het lage rendement kost het onttrekken van warmte aan een vloeistof of gas per graad meer energie dan het verwarmen ervan. Bovendien zal een koude, niet (dampdicht) geïsoleerde installatie onmiddellijk tot condens- of ijsvorming leiden, met corrosie en andere technische problemen als gevolg. In de koudetechniek (lpg-opslag, vloeibare gassen, koeling) is een goede isolatie standaard – gebreken zijn in vele gevallen ook onmiddellijk zichtbaar.

Bij menig veiligheidsmanager heerst nog de overtuiging dat kleine lekken zich alleen bij zichtbare afsluiters en flenzen laten detecteren

Maar waarom de ‘warme’ procesindustrie in het algemeen zo lauw reageert op leidingisolatie, is de vraag. Eén mogelijk opgegeven reden is veiligheid. Zo vertelde de directeur van Shell Pernis, Bart Voet, onlangs op een congres dat het aantal gerapporteerde lekkages in zijn bedrijf de laatste jaren gemiddeld steeds kleiner wordt. Voor de veiligheid is dat een heel wenselijke ontwikkeling, maar bij menig veiligheidsmanager heerst nog de overtuiging dat kleine lekken zich alleen bij zichtbare afsluiters en flenzen laten detecteren ...

EiiF

De EiiF (European industrial isolation Foundation) is een non-profit organisatie die het gebruik van industriële isolatie propageert als een breed gedragen manier om energie te besparen en CO2-emissies te beperken.

Uit onderzoeken van EiiF, Ecofys en andere publiek/private organisaties blijkt dat het Europees besparingspotentieel enorm is. Op basis van bestaande, bewezen isolatietechnieken zou de Europese industrie haar totale brandstofverbruik kunnen verminderen met 620 petajoule (PJ) en de uitstoot met 49 miljoen ton CO2. Dat komt ongeveer overeen met het energieverbruik van de hele Nederlandse industrie (2012) - en dat terwijl de benodigde investeringen zich merendeels binnen enkele jaren kunnen terugverdienen.

Specifieke Oplossingen

Dat probleem is echter al lang opgelost, zeggen isolatiedeskundigen. De beschikbare leksensoren worden steeds goedkoper en zijn steeds gemakkelijker in het installatienetwerk te integreren. Zogenaamde flangebelts zijn te voorzien van lekdetectoren – heel effectief, al bestaan velen uit niet meer dan een doorzichtig flesje. Ook de bereikbaarheid van geïsoleerde fittingen, afsluiters en flenzen is eenvoudig te garanderen. Er bestaan afneembare kappen voor afsluiters en andere snel te demonteren isolatie-oplossingen, zoals isolatiematrassen die eenvoudig weg te halen zijn wanneer een snelle ingreep nodig is. Veiligheidsgerelateerde metingen zoals die van de wanddikte en de stroomsnelheid kunnen via een luikje in de isolatie, of soms met een probe dwars doorheen de isolatie gebeuren.

kostenplaatje

Natuurlijk kosten dergelijke voorzieningen geld, maar energie is óók kostbaar – en wordt steeds duurder, zeker op lange termijn. Het probleem bij veel industriële bedrijven is dat het geld voor het werkpunt isolatie uit één welbepaald potje komt, bijvoorbeeld dat van maintenance. De energierekening komt dan echter terecht bij bijvoorbeeld de energie-inkoper, een heel ander bedrijfsonderdeel. Bovendien laten de energiekosten per bedrijfsonderdeel zich in vele gevallen niet zo makkelijk kwantificeren. De winst die door middel van leidingisolatie te behalen is, valt dan ook niet makkelijk hard te maken.

Recycling?

Daarbovenop komt dat isolatie een onzekere levensduur heeft – met name in oudere installaties. Weliswaar gaat het isolatiemateriaal – binnen de gegeven temperatuurmarges – decennialang mee, maar bij reparaties of een complete overhaul zal het in vele gevallen nodig zijn om grote delen van de leidingisolatie te verwijderen en vervolgens te vervangen. De rvs of aluminium beplating terugplaatsen kan dan misschien wel, maar het isolatiemateriaal krijgt vaak de stempel van 'verloren materiaal'. Recycling is dan wel mogelijk, maar levert weinig op. Minerale wol van gerycled materiaal is in vele gevallen zelfs duurder dan steenwol van primair basalt.

Onkosten of asset

Deze problematiek kan deels worden opgelost door isolatie niet zozeer als kostenpost, maar als een afzonderlijke asset te behandelen. Beschouw leidingisolatie, net als de rest van de procesinstallatie, integraal als een bedrijfsmiddel – met navenant inboeken en afschrijven. Het gaat namelijk wel om forse bedragen, maar ze hebben een heel korte terugverdientijd, zodat het rendement boekhoudkundig direct aantoonbaar is. Dat ligt voor de hand, omdat bij de temperatuurverschillen in de procestechnologie (meestal >50 °C) de energieverliezen nu eenmaal groter zijn dan in bijvoorbeeld de woningbouw, waar het gewoonlijk om minder dan 20 °C gaat.

Woningisolatie rendeert overigens óók.

Beschouw leidingisolatie, net als de rest van de procesinstallatie, integraal als een bedrijfsmiddel – met navenant inboeken en afschrijven

Laaghangend fruit

Geen wonder dat maar liefst driekwart of meer van de isolatie-inspecties leiden tot daadwerkelijke investeringen in industriële isolatie (EiiF). Deskundigen van toonaangevende bedrijven in de glas- en steenwolisolatie geven het aan: in de (proces)industrie is er heel wat ‘laaghangend fruit’, waar er zich met betrekkelijk bescheiden investeringen een aansprekend resultaat laat boeken. Daarbij kunnen de Europese duurzaamheidsdoelen tastbare aanknopingspunten bieden, evenals de energiemanagementsnorm ISO 50.001.

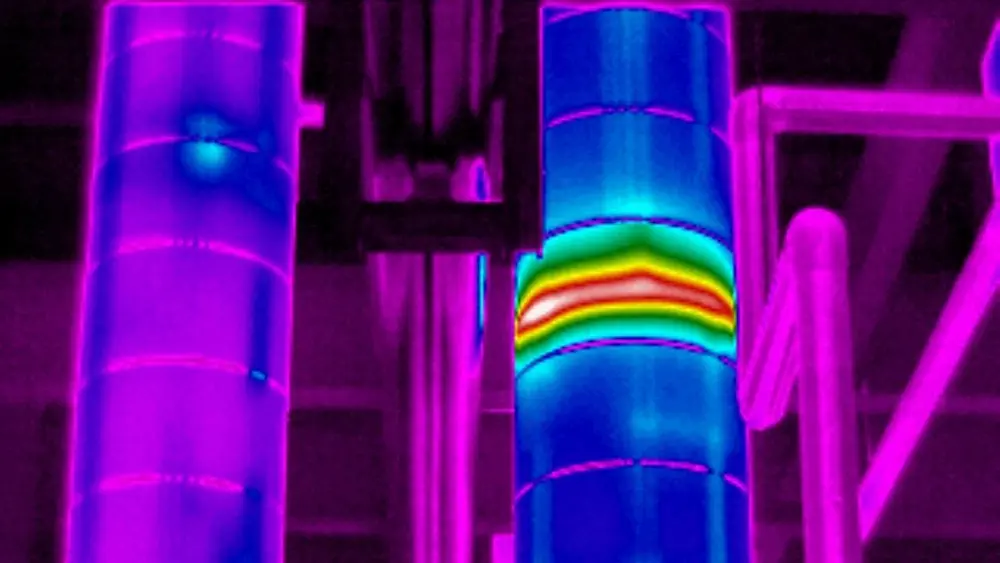

Ook eerder bescheiden ingrepen kunnen effectief zijn. Een beschadigde leidingisolatie - bijvoorbeeld ten gevolge van een slecht gekozen vorkheftruckmanoeuvre, of door personeel dat erop is gaan staan - kan goed over een flink aantal meters de helft of meer van zijn R-waarde verliezen. Een eenvoudige reparatie kan dan al veel energie – en dus geld - besparen. Toch blijven die herstellingen in veel bedrijven achterwege, onder meer omdat het energieverlies niet direct zichtbaar is, omdat men bang is voor een verstoring van het productieproces, of omdat de nodige expertise niet aanwezig is in het bedrijf.

Grote isolatieproducenten komen te hulp met slimme online rekenprogramma’s

De berekening van de besparingen die leidingisolatie per strekkende meter oplevert, is in principe niet zo’n toer. Maar omdat er veel verschillende parameters meespelen (temperatuurcurves, leidingdiameters, energieprijs, etc) en omdat bestaande installaties heel complex zijn, worden veel isolatieprojecten eindeloos ‘uitgesteld’. Grote isolatieproducenten komen te hulp met slimme online rekenprogramma’s, die gekwantificeerde relaties leggen tussen isolatiedikte en –constructie, CO2- en energiebesparing, installatie- en operationele kosten en andere factoren.

Voor plantmanagers, engineers en financiële afdelingen alle reden om het thema leidingisolatie serieus te nemen.