EFFICIENTER EN VEILIGER PRODUCEREN MET SPINNING DISC REACTOREN

Een verdraaid goed idee, dat eindelijk zijn potentie gaat waarmaken

Flowid is een jong technologiebedrijf, dat het op zich heeft genomen de roemruchte spinning disc reactors aan de man te brengen. Hieronder volgt de neerslag van een gesprek met de voormannen Jeoffrey van den Berg en Wessel Hengeveld over het wel en wee van een revolutionaire oplossing.

Heilige graal in procestechniek

Wouter Stam, Wessel Hengeveld en Jeoffrey van den Berg

Rond 2008 ontstond bij de oprichters van Flowid het idee om iets te doen rond microreactoren, vanuit het gevoel dat er heel veel ongebruikt potentieel zat in het uitvoeren van continue reacties. Op dat moment waren er zo'n twaalf tot vijftien leveranciers. Microreactoren werden zo'n beetje beschouwd als de heilige graal in de procestechniek, maar de implementatie bleef achter bij de verwachtingen. Er volgden toen vele gesprekken met leveranciers en met de usual suspects onder de eindgebruikers. Daaruit bleek dat talrijke barrières de implementatie in de weg stonden. Zo ontbrak het aan deugdelijke labapparatuur. Goede pulsvrije pompen zijn bijvoorbeeld een absolute randvoorwaarde voor het werken met continue reactoren. Die zijn duur en worden dus niet even aangeschaft voor een experimentje. Veel potentiële eindgebruikers hadden al een poging gedaan, met bijvoorbeeld statische mengers of andere eenvoudige microreactoren, maar dat liep dan in vele gevallen mis door verstoppingen of andere technische oorzaken, en ze gaven het op.

"In eerste instantie wilden we de barrières wegnemen die de omschakeling van batch- naar continuprocessen in de weg stonden."

Wegnemen barrières conversie batch naar continu

Het team van Flowid wou geen nieuw product ontwikkelen. De producten en technologieën waren immers al verkrijgbaar. In eerste instantie wilden ze de barrières wegnemen die de omschakeling van batch- naar continuprocessen in de weg stonden. En een van de grootste hobbels daarbij is dat potentiële eindgebruikers de beperkingen die batch-processen met zich meebrengen als een absoluut gegeven aanvaarden. Niemand zit erop te wachten om een batchvat met een volume van duizenden liters onder een druk van bijvoorbeeld 50 bar te brengen, iets wat in een continuproces in vele gevallen wèl mogelijk is.

Logistieke omschakeling

Beschouw een bedrijf waar ze bij het begin van de dag reactoren vullen, 's avonds de producten opslaan en de volgende dag opnieuw beginnen. Het vergt een enorme logistieke omschakeling naar een proces waar continu kleine hoeveelheden worden geproduceerd - en er dus ook nauwelijks voorraden hoeven te zijn.

Niet enkel in logistiek opzicht is er een drempel. Zo moet iemand in de onderneming tenslotte zijn nek uitsteken om de productie principieel te hervormen. Dat ligt lang niet altijd voor de hand. Er zijn misschien allerlei praktische en technische bezwaren, maar intern kan elke verandering ook weerstand oproepen.

Als de reactie is voltooid, wordt het product afgevoerd

Gewone microreactoren versus Spinning Disc Reactors (SDR)

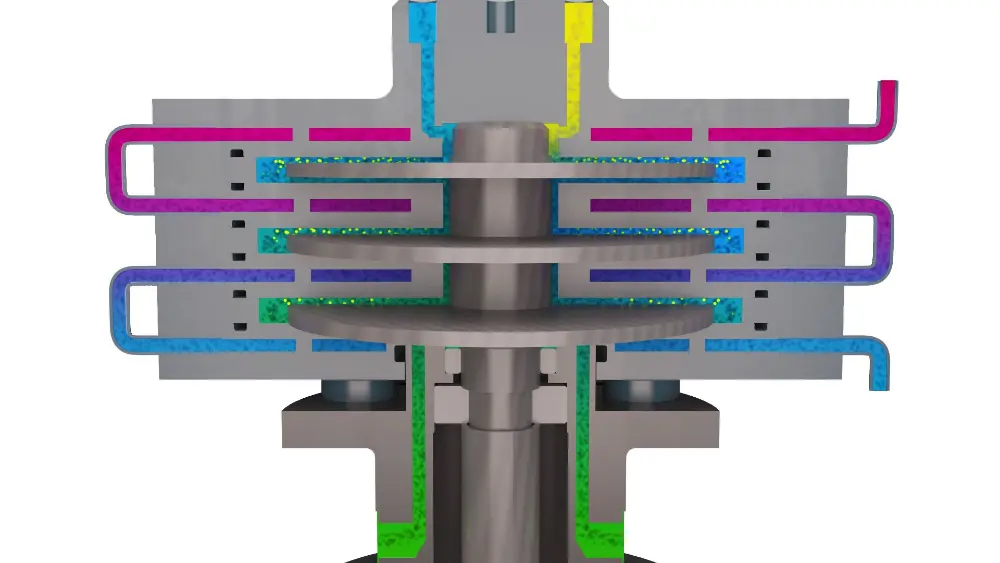

Een praktisch probleem bij gewone microreactoren is het opschalen van de productie, waarbij de kosten vrijwel lineair toenemen. Er zijn weinig opschaalvoordelen. Daarom zette het team de Spinning Disc technologie in de markt, ontwikkeld aan de onderzoeksgroep Chemische Reactor Engineering van de TU/e. De draaiende schijven daarvan leveren zulke enorme afschuifkrachten op dat er met een kleine reactor toch grote productievolumes te behalen zijn.

Veiligheid als argument

Een van de belangrijkste argumenten voor een omschakeling van batchprocessen naar continue processen is de veiligheid.

De reagerende volumes bij continuprocessen zijn maar een fractie van die bij een batchproductie, zodat ze veel minder risico inhouden. Bovendien houdt de reactie onmiddellijk op bij het stoppen met pompen. Mocht er toch iets fout gaan, zijn de gevolgen te overzien. Voor veel producenten is dat belangrijk. Door over te stappen op een continuproces, kunnen ze in vele gevallen wèl de benodigde vergunningen krijgen voor een hogere productie.

"Door over te schakelen naar een continuproces kunnen bedrijven in vele gevallen wèl de benodigde vergunningen krijgen voor een hogere productie"

Investeringsdrempels

Als een proces niet zo efficiënt is maar wel werkt, en er valt geld mee te verdienen, zal iemand van goeden huize moeten komen om een procesomschakeling door te voeren. Daarnaast zijn er natuurlijk ook de afschrijvingen over een lange termijn, in bepaalde gevallen van heel grote installaties. In de farma en de food komt daarbij nog enorm veel regelgeving.

Belang van farma

Continue reactoren vormen een aanvaarde technologie. Dat bepaalde de FDA. Met name de generieke farma schuiven steeds meer op naar een continue procesflow. Maar de klassieke farma ontwikkelt in vele gevallen zelf haar processen en apparatuur. Voor hen is het belangrijk dat technologiekeuzes aan het begin van het ontwikkeltraject gemaakt worden. In die industrie is het feitelijk ondoenlijk om eenmaal goedgekeurde procedés te veranderen. Daarin lijkt wel wat verandering te komen. Continue reactortechnologieën worden steeds gebruikelijker en geaccepteerd, dus ook in die allereerste ontwikkelingsfase.

"Ook in de klassieke farma worden continue reactortechnologieën steeds gebruikelijker en geaccepteerd"

In sommige gevallen kan men bovendien niet om continue reactoren heen. Bijvoorbeeld als een proces moet worden opgeschaald en de producent de vergunning niet rondkrijgt, of als duidelijk is dat hun huidige technologie niet voldoet. Kortom: als er een probleem is waardoor ze gedwongen worden om over een andere productiewijze na te denken.

Over Flowid

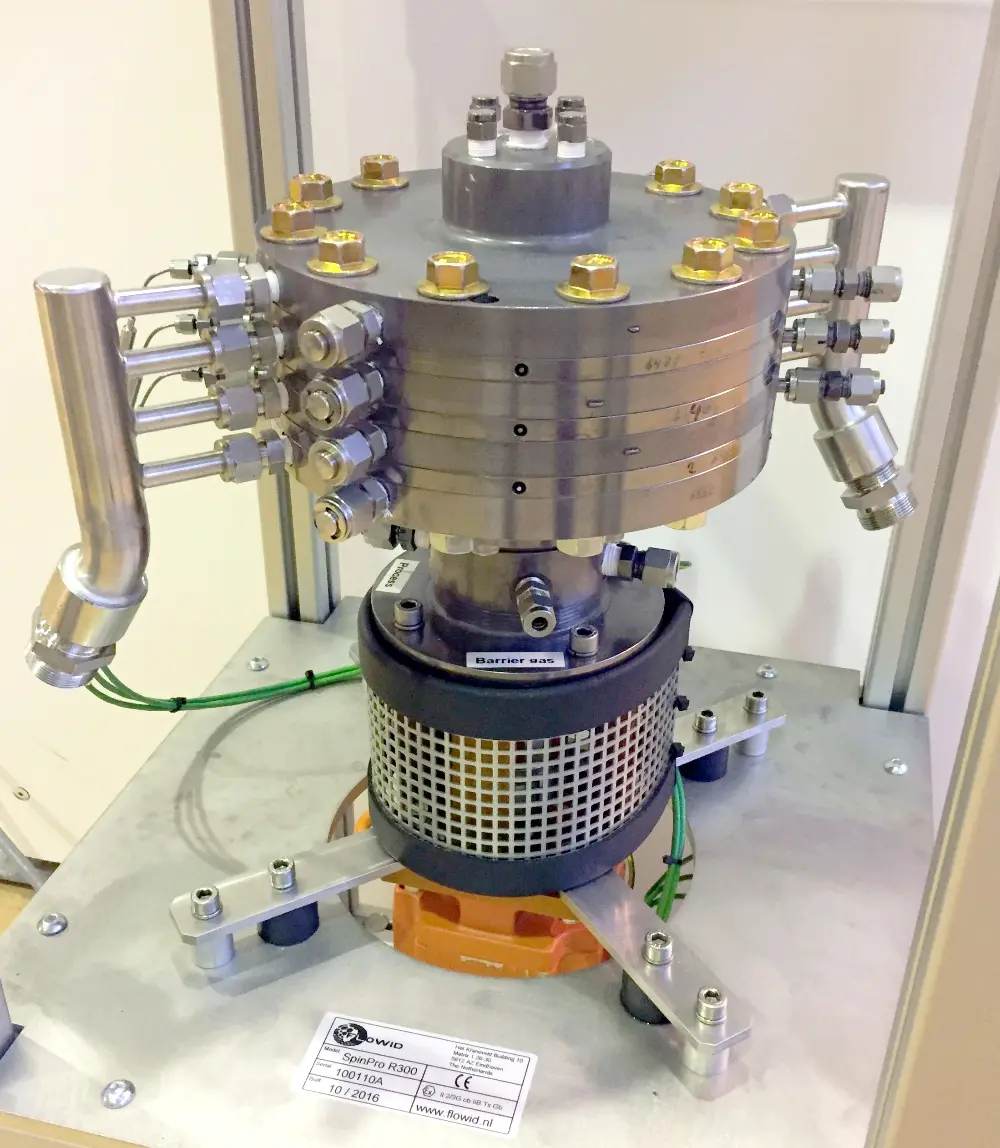

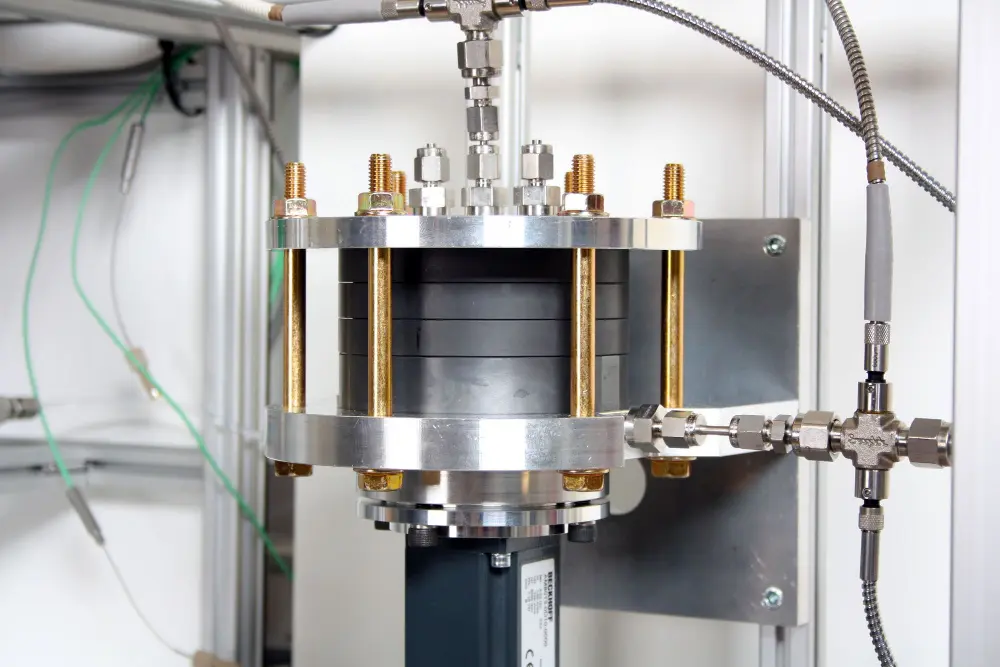

Flowid maakt verschillende spinning disc reactors. Een grote metalen variant is een 3-stapsreactor voor continuproductie. Een kleinere variant van siliciumcarbide is bedoeld voor in het lab of voor de productie van kleine hoeveelheden. Een derde product is een allesomvattende oplossing met naast de reactor ook de pompen en de aansturing, debiet- en drukmeting ...

In de meeste gevallen werkt Flowid projectmatig, in getrapte fases. Vanuit die projecten wordt bekeken wat voor producten ze op de markt kunnen zetten, zoals de spinning disc reactor. Dat is de fase waarin het bedrijf nu zit. Uiteindelijk zou het zich ook graag doorontwikkelen naar applicaties, waarbij het met zijn reactoren bepaalde chemicaliën kan maken.