Samenwerking uit het juiste metaal gebrand

Devos Plaatwerking investeert in toptechnologie van Messer Cutting Systems

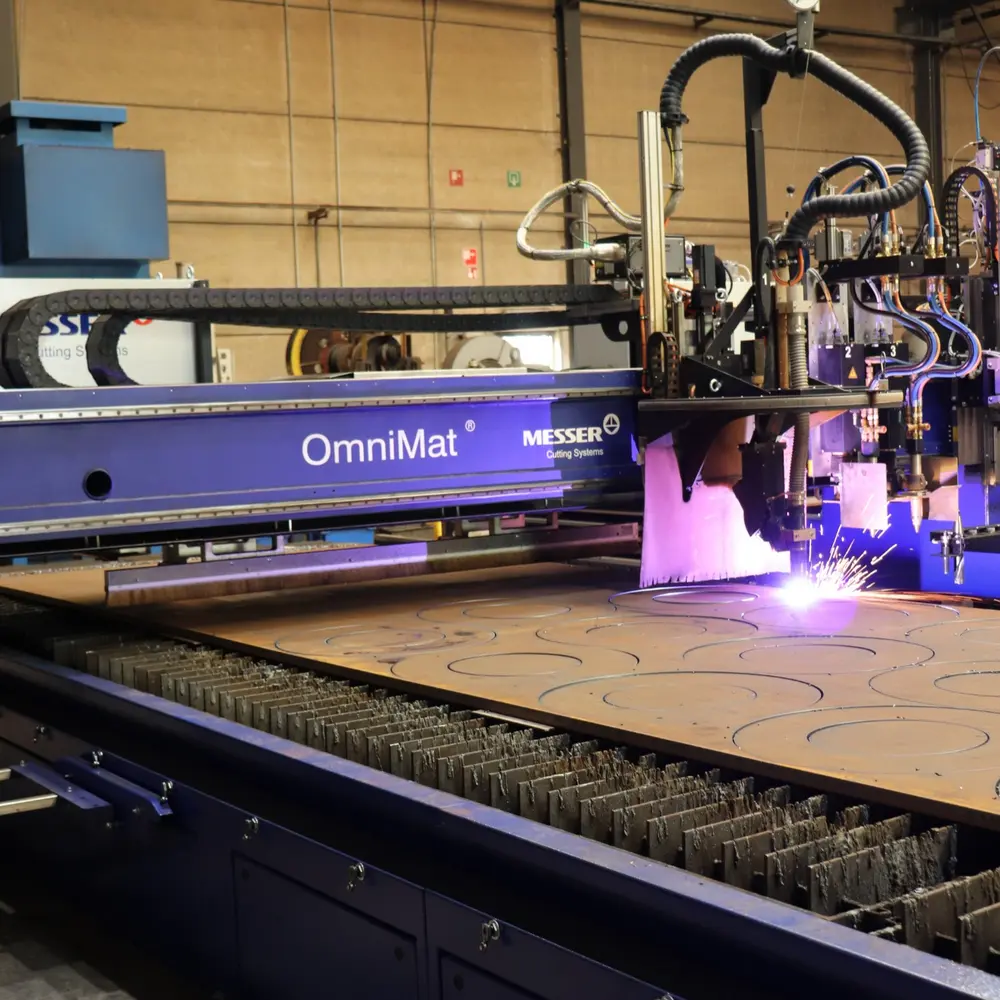

In een markt waar snelheid en kwaliteit het verschil maken, koos Devos Plaatwerking resoluut voor vernieuwing. Het bedrijf investeerde recent in een geavanceerde brandmachine van Messer Cutting Systems, de Omnimat L5600, en die beslissing blijkt nu al een schot in de roos. In dit artikel spreken we met zaakvoerder Lieven Devos over de beweegredenen achter deze investering, de impact op de productie en het belang van samenwerken met een betrouwbare partner.

Een sprong vooruit in kwaliteit en capaciteit

Devos Plaatwerking werkte tot voor kort met een verouderde brandmachine en daar wringt het schoentje. "We voelden dat de kwaliteit en de snelheid niet meer voldeden aan de eisen van vandaag", vertelt Devos. "We moesten stappen zetten om concurrentieel te blijven." Na een grondige audit viel de keuze uiteindelijk op de Omnimat L5600 van Messer Cutting Systems, een gevestigde waarde in snijmachines.

De investering heeft zijn vruchten al afgeworpen. "De nieuwe machine is verbluffend snel en de snijkwaliteit ongezien", zegt Devos. "Zelfs voor een leek lijkt het alsof de stukken met een laser gesneden zijn – perfecte zijkanten, haakse snedes en geen nabewerking nodig."

Omnimat L5600

Voor Devos werd een geavanceerde Omnimat L5600 geïnstalleerd, volledig afgestemd op hun productieproces. "Deze portaalmachine is uitgerust met een 3D-plasmabevelkop, twee autogeensnijkoppen en een boorunit met automatische toolchanger. Uniek is de geïntegreerde borstel die boorresten verwijdert tijdens het snijden", vertelt Rached Taheri, salesmanager bij Messer Cutting Systems voor België en Luxemburg. De machine wordt aangestuurd via Messer Cutting Systems' eigen software OmniWin 2024, waarmee geautomatiseerd gesneden kan worden. Devos koos bewust voor dit kwalitatieve totaalpakket, inclusief software, omwille van het modulaire en uitbreidbare karakter van de machine.

Een veelzijdige machine voor veelzijdige toepassingen

De nieuwe Messer-machine biedt veel meer dan enkel snijden. "We kunnen nu branden tot 80 mm dik staal, hoewel de meest courante diktes tussen 25 en 40 mm liggen", aldus Devos. "Daarnaast kozen we ook voor de optie om te kunnen boren tot 40 mm en bevelen – schuine laskanten aanbrengen – in één beweging. Wat vroeger apart en handmatig moest gebeuren, gebeurt nu automatisch."

Eén machine, twee toepassingen

De geproduceerde onderdelen vinden hun weg naar verschillende eindtoepassingen. "Zo’n 30% van de gesneden stukken gebruiken we intern voor onze dochterfirma die landbouwmachines maakt. De overige 70% gaat naar toelevering voor externe klanten, zoals silobouwers of poortproducenten die grondplaten onder hun poorten plaatsen."

Wat opvalt is hoe breed inzetbaar de machine is. "Soms weten we zelf niet exact waar de stukken voor dienen", lacht Devos. "Maar we kunnen bijna alles maken wat klanten vragen."

Klantgericht en digitaal

Waar vroeger veel fysieke klantcontacten plaatsvonden, verloopt nu het meeste digitaal. "We krijgen een tekening via e-mail, maken een offerte en leveren op basis van die input. Dankzij goede tekenprogramma’s loopt dat proces vlot. Als de tekening klopt, klopt het eindresultaat ook."

Alles onder één dak

Wat Devos Plaatwerking uniek maakt in de sector, is het complete dienstenpakket dat ze aanbieden. "Wij doen alles: lasersnijden, ponsen, plooien, poederlakken, draaien, frezen én branden. Veel bedrijven specialiseren zich in één of twee van die stappen. Wij bieden de volledige waaier aan, in eigen huis."

Deze integrale aanpak biedt klanten één aanspreekpunt, één offerte en een naadloze opvolging. "Dat maakt ons een zeldzame speler op de markt."

"Een voorbeeld voor de sector"

De keuze voor Messer Cutting Systems werd niet zomaar gemaakt. "We hebben drie grote spelers gecontacteerd. Uiteindelijk bleven er twee over, en hebben we hen gevraagd teststukken te maken. Messer Cutting Systems stak er bovenuit: betere kwaliteit én snelheid."

Ook de samenwerking verliep vlekkeloos. "Van offerte tot installatie: de mensen van Messer Cutting Systems Benelux zijn goed geschoold, communicatief sterk en technisch onderlegd. Veel merken mogen daar een voorbeeld aan nemen."

De weg vooruit: opschaling

Door de hogere snelheid steeg de capaciteit met 50%. "We moeten nu zelfs extra werk zoeken om de machine optimaal te benutten", geeft Devos toe. "Momenteel draait de machine in één shift van acht uur. De ambitie is om dat op termijn op te schalen naar een dubbele shift."

EN1090-gecertificeerd

Devos is tot slot een EN1090-gecertificeerd bedrijf. Het is de wettelijk verplichte norm voor constructieonderdelen in de bouwsector. Hierdoor mag Devos dragende staalconstructies leveren binnen Europa. Om de kwaliteit van deze onderdelen te blijven garanderen, was een opschaling naar een kwalitatieve brandmachine noodzakelijk. De investering in de nieuwe Messer-machine betekent in het algemeen een belangrijke strategische zet voor Devos. Niet alleen verhoogt het bedrijf zijn output en precisie, het versterkt ook zijn positie als totaalaanbieder in de plaatbewerkingssector. Dankzij de nauwe samenwerking met Messer Cutting Systems en het vertrouwen in technologie en mensen, is Devos klaar voor de toekomst.