Ontwikkelingen bij 5-assige bewerkingscentra

Nauwkeurigheid begint aan de basis

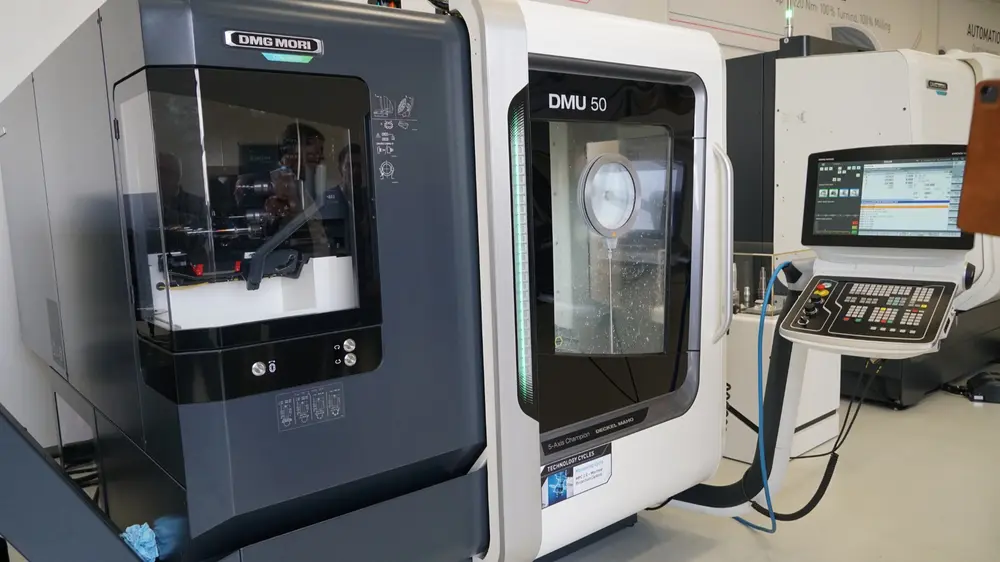

5-assig frezen is ondertussen in veel verspanende bedrijven de state-of-the-arttechnologie geworden. De voordelen van vijfvlaks bewerken (op 3+2-machines) zijn bekend en breed geaccepteerd. 5-assig simultaan frezen daarentegen blijft nog altijd een vrij exotische bewerking. De prijsverschillen tussen 5-assige bewerkingscentra zijn trouwens groot, en dat heeft zijn redenen. Stabiliteit heeft zijn prijs. En: wordt downsizing een trend in 5-assige machines?

Opbouw en materialen

5-assige bewerkingscentra zijn haast gemeengoed geworden. Men vindt de technologie tegenwoordig niet alleen bij de high-endmerken, maar over het brede spectrum van CNC-machines; vanaf de instapmodellen. De opbouw van een 5-assig bewerkingscentrum kan sterk verschillen van type tot type, en dan hebben we het niet alleen over het feit of de extra assen in de freeskop of in het werkstuk zitten.

Polymeerbeton voor het machineframe

Een belangrijk onderscheid is bijvoorbeeld terug te vinden in de basis van CNC-machines. Behalve dat men voor een hogere stabiliteit kolommen uit één stuk maakt in plaats van een los verlengstuk voor een hogere Z-as, en men dikkere balken gebruikt voor een stijvere structuur, zijn er ook fabrikanten die kiezen voor een basis van polymeerbeton. Dit zijn composietmaterialen: ze bestaan uit een mix van minerale componenten, zoals kwartszand en granulaat en polymeerhars.

Het grote voordeel van polymeerbeton is dat het minder gevoelig is voor de warmte die zich in de machine kan opbouwen. Daarom staat het tegenwoordig in de belangstelling, omdat onbemande productie hoge eisen stelt aan de thermische stabiliteit van de machine. De uitzettingscoëfficiënt van polymeerbeton is lager in vergelijking met gietijzer en staal. Voor gietijzer is dit ongeveer 11,8 x 10-6 per graad Celsius, terwijl de uitzettingscoëfficiënt van staal varieert van ongeveer 10,8 x 10-6 tot 13,2 x 10-6 per graad Celsius, afhankelijk van het type staal. Polymeerbeton heeft daarentegen typisch een uitzettingscoëfficiënt van ongeveer 5 x 10-6 per graad Celsius; minder dan de helft dus.

Dit betekent dat dit minder uitzet bij temperatuurschommelingen, wat helpt om de nauwkeurigheid van de machinewerking te behouden. Voorts dempt het polymeerbeton de trillingen effectiever en is het een stijver materiaal, al hebben de omvang en het te verspanen materiaal eveneens invloed op die nauwkeurigheid. Het Duitse Fraunhofer Institut für Produktionstechnik und Automatisierung kwam bij onderzoek tot een nauwkeurigheidsverbetering van ongeveer 50% in vergelijking met een gietzijzeren machinebed.

Polymeerbeton is duurder dan andere materialen die machinebouwers gebruiken, maar is wel sneller te verwerken in de productie. Het grootste nadeel is dat het gevoelig is voor breuk. Dit weegt bij nauwkeurige machines weliswaar niet op tegen de voordelen. Desondanks is het marktaandeel van in de machinebouw nog relatief klein met – geschat – zo'n 20%. Het aandeel groeit echter naarmate de voordelen van het materiaal beter bekend worden en de technologie zich verder ontwikkelt.

Carbon in de machinebouw

![[11:45] Wouter Verheecke De YASDA YMC-serie is een ultra precieze 5-asser geschikt voor extreem nauwkeurige kleine werkstukken](https://static.pmg.be/uploads/articles/tiles/247064.jpg)

Een materiaal dat men momenteel nog maar zelden terugvindt in de CNC-machines is composiet, bijvoorbeeld carbon. Bij een enkele machinebouwer zien we dit materiaal wel eens in de Z-as, om daar gewicht te besparen – met als doel snellere verplaatsingen – en om de invloed van temperatuur te minimaliseren.

Chinese onderzoekers hebben enkele jaren geleden onderzocht wat de invloed is als men de tafel van carbonfiber zou maken. Door een carbonfibertafel met bionische honingraatstructuur te bouwen, wist men het gewicht met ongeveer 45% te verminderen. Het gewicht van de tafel kwam namelijk uit op 1.100 kg, vergeleken met 2.023 kg in de originele uitvoering.

Afhankelijk van de positionering van de honingraatstructuur is de vervorming van de tafel bij verticale belasting iets slechter dan bij de originele, van staal gemaakt versie. Voorts levert het alleen maar voordelen op, waaronder een veel hogere dynamiek vanwege het lagere gewicht dat de machine in beweging moet brengen. Ook de hogere trillingsdemping van het materiaal draagt bij tot een hogere nauwkeurigheid.

Door gebruik te maken van composietmaterialen kan dus een hogere stijfheid worden bereikt met een lichtere machine, wat resulteert in hogere snijsnelheden en betere prestaties. Koolstofvezel blijft echter een exotisch materiaal in de CNC-machinebouw en zeker in die van 5-assige bewerkingscentra.

5-assig simultaan of 5-assig indexeren?

Bij de investering in een 5-assig bewerkingscentrum kan de vraag aan de orde komen: 5-assig simultaan of 5-assig indexeren? Dit zijn in principe de twee machineconcepten die er zijn, waarbinnen de fabrikanten meerdere mogelijkheden hebben om de vierde en vijfde as te plaatsen.

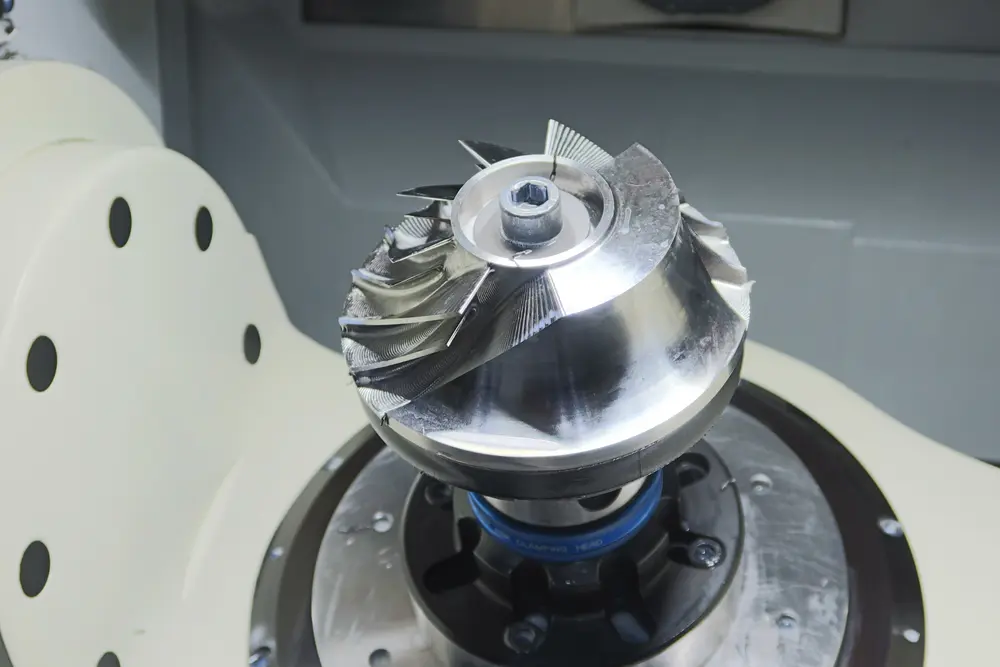

5-assig simultaan frezen betekent dat de vijf assen allemaal gelijktijdig bewegen. Dat is een voordeel bij zeer complexe stukken en bij het bewerken van diepe kamers. De nauwkeurigheid zal doorgaans op een hoger niveau liggen, omdat men in principe met kortere gereedschappen kan werken. Dit vertaalt zich onder andere in een hogere oppervlakteafwerking. Afhankelijk van de toepassing en het materiaal kan het verschil tussen de oppervlakteruwheid van 3+2- en 5-assig simultaan frezen groot zijn. Ook ondersnijdingen kan men hiermee maken.

5-assig simultaan frezen heeft echter ook beperkingen. Zo kunnen de programma’s eigenlijk alleen via CAM-software worden gemaakt, ze zijn duurder in aanschaf en simulatie van het programma is nog belangrijker omdat het risico op botsing van gereedschap of spindel groter is. Hiertegenover staat dat voor de meeste toepassingen 5-assig indexeren volstaat. Het is belangrijk dat vijf vlakken in één opspanning kunnen worden bewerkt, wat al tot een hogere nauwkeurigheid leidt vergeleken met het telkens opnieuw omspannen van het werkstuk.

Kleinere 5-assers

Een vrij recente ontwikkeling bij enkele fabrikanten van hoognauwkeurige CNC-machines is dat ze lijken te kiezen voor downsizing. Kleinere CNC-bewerkingscentra dus, die men inzet voor het 5-assig frezen van kleinere onderdelen. Er spelen twee zaken mee bij deze ontwikkeling. Enerzijds is dat duurzaamheid; anderzijds flexibiliteit.

Er spelen twee zaken mee bij de ontwikkeling naar kleinere CNC-bewerkingscentra: duurzaamheid en flexibiliteit

Zulke compacte bewerkingscentra gebruiken een fractie van de energie van een grote machine. Sommigen hebben zelfs voldoende aan een standaard 230V-aansluiting. Nu duurzaamheid en vooral de hoge energiekosten een grotere rol gaan spelen, krijgen maakbedrijven meer oog voor dit argument.

Door meerdere van deze kleine 5-assige bewerkingscentra in te zetten, vergroten bedrijven hun flexibiliteit. Dat heeft alles te maken met de kleiner wordende series. Door de productie te spreiden over meerdere kleinere machines, kan men flexibeler inspelen op onverwachte vragen uit de markt dan wanneer de productie is ingericht op een groot geautomatiseerd bewerkingscentrum. Meerdere van dergelijke compacte 5-assige bewerkingscentra, via automatisering met elkaar gekoppeld, zijn een ideale setting voor high mix low volume-productie.

Nauwkeurig houden

De fabrikanten van 5-assige CNC-machines doen er natuurlijk alles aan om een zo nauwkeurige machine te bouwen. Maar elke machine wordt gedurende de levensduur minder nauwkeurig door het gebruik. Daarom is kalibratie belangrijk. Hiervoor zijn er meerdere opties.

Traditioneel zijn er de laserkalibratiesystemen; vaak toegepast door de specialisten van de machineleveranciers. Dikwijls laten bedrijven zo’n kalibratie pas uitvoeren nadat er een crash is geweest of als ze op de coördinatenmeetmachine ontdekken dat er constant grote afwijkingen in de maatnauwkeurigheid zijn.

Bij 24/7-productie, of wat die kant op gaat, loont het de moeite om het 5-assig bewerkingscentrum vaker te kalibreren. Hiervoor zijn er meerdere systemen op de markt, waar een ervaren operator zelf mee aan de slag kan. Als men zelf de nauwkeurigheid van de machine regelmatig controleert, heeft dat vooral tot doel om zicht te krijgen op het verloop van de nauwkeurigheid en tijdig in te grijpen.

Voordat hele nauwkeurige onderdelen worden gefreesd, controleert de operator de nauwkeurigheid van de machine in vergelijking met de oorspronkelijke staat. Het kalibreren van de machine zelf is een continu proces dat regelmatig moet worden uitgevoerd om de nauwkeurigheid en prestaties te waarborgen.