Atlas Copco Airpower voorkomt koelsmeermiddelproblemen

Will-Fill-systeem houdt concentratie automatisch op peil

In de divisie Airtec van Atlas Copco Airpower in Wilrijk wordt het hart van de compressoren bewerkt: de gietijzeren casings waarin de rotoren worden geplaatst. Sinds kort gebeurt dit in een vergaand geautomatiseerde cel met vier bewerkingscentra van Starrag Heckert, waarmee Atlas Copco de productie uitbreidt. Na de opstart en zodra deze cel volledig operationeel is, kan men een bepaalde tijdspanne onbemand gietijzeren behuizingen in kleine series bewerken. Zekerheid over de kwaliteit van het koelsmeermiddel is dan een cruciale succesfactor in het totale proces.

Compressorbehuizingen

De fabriek van Atlas Copco Airpower in Wilrijk is een van de grootste compressorenfabrieken ter wereld. De wereldwijde vraag naar Atlas Copco compressoren is groot en de Airtec-divisie – de hal waar onder andere de behuizingen worden bewerkt – is wegens de groei te klein geworden. "Uitbreiding is dus een must", zegt Ahmed El Yazidi, Reliability / Maintenance Engineer bij Atlas Copco Airpower.

Toen hij dertig jaar geleden bij de compressorenfabrikant in dienst trad, stond aan elke CNC-machine nog een operator. In de nieuwe productiecel met de vier Starrag Heckert HEC 630 horizontale bewerkingscentra, wordt de output van compressorbehuizingen groter, met nog twee operators per shift. De manuele interventie is minimaal vanaf het moment dat de gietijzeren halffabricaten de fabriek binnenkomen.

"Alle brute stukken gaan automatisch het Fastems-magazijn in, op de pallet waarop ze hier aankomen. Als we ze moeten bewerken, zet de transportrobot ze in het tweede station, waarna de operator ze op het kaliber plaatst. De kalibers met de opgespannen behuizingen worden automatisch in de juiste machine geplaatst en gaan na de bewerking naar het tweede magazijn", legt El Yazidi het proces uit.

Uniek aan deze productiecel is het gerobotiseerde gereedschappenmagazijn, dat over de hele lengte van de cel loopt. De robot belaadt de machines met de juiste gereedschappen. De voorinstellers plaatsen de tooling voor alle vier de bewerkingscentra in het laadstation; de rest verloopt geautomatiseerd. "Dankzij de chip in de houder weet het systeem welk gereedschap op welke positie staat", verduidelijkt hij.

Kwaliteitsproblemen oplossen

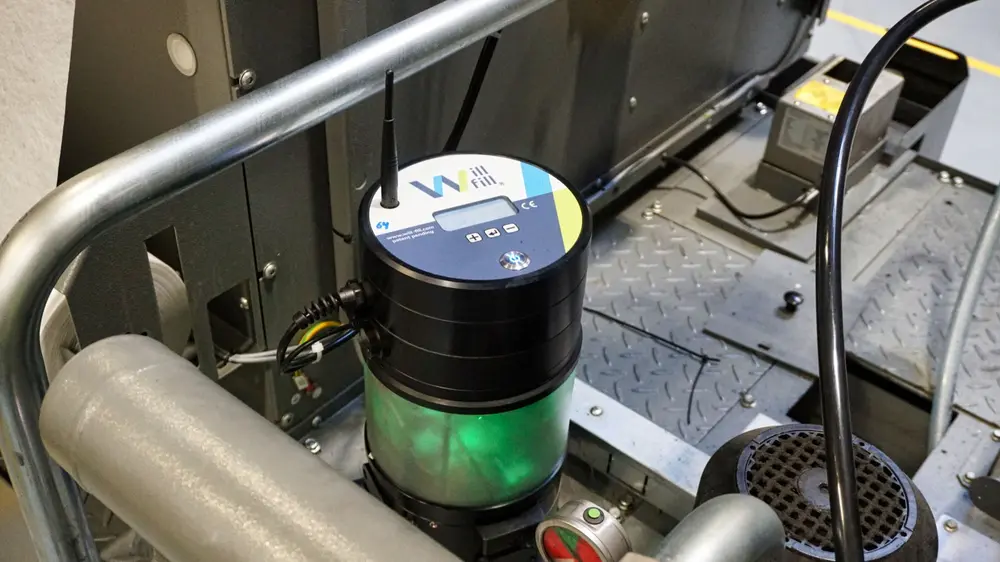

Alle vier de bewerkingscentra zijn uitgerust met het nieuwste Will-Fill-systeem voor automatisch monitoren, vullen en analyseren van het koelsmeermiddel. Atlas Copco Airpower was enkele jaren geleden launching customer voor Will-Fill. Hier is het eerste Will-Fill SD520-systeem geplaatst en inmiddels draaien er acht systemen.

Het eerste is geplaatst op een Makino CNC-bewerkingscentrum, waarvan de concentratie in het koelsmeerbad nogal schommelde. "Uit analyse bleek dat de emulsie niet bestand was tegen de grote concentratieschommelingen. Het te laat bijsturen eindigde steeds in een badwissel", weet El Yazidi. Door de installatie van het Will-Fill-systeem blijft de concentratie van de emulsie volledig automatisch op niveau en is de kans op schimmelvorming nagenoeg nul. De standtijd is nu ongeveer zes maanden.

"Het monitoren van het koelsmeermiddel en loggen van alle data helpt ons om het verspaningsproces stabiel te houden"

Bij een andere machine trad op een gegeven moment vaak gereedschapsbreuk op. Onderzoek toonde uiteindelijk aan dat een te lage concentratie van de emulsie de oorzaak was. De installatie van een Will-Fill-systeem maakte een einde aan de gereedschapsbreuk.

Ook in de nieuwe cel

Voor de Reliability / Maintenance Engineer was het een uitgemaakte zaak dat ook de nieuwe Starrag Heckert-machines voorzien moesten worden van het Belgische monitoring-, analyse-, en vulsysteem. Niet alleen om de betrouwbaarheid van het proces te verbeteren; ook omdat hij een te hoge concentratie wil vermijden. "Dan lopen onze medewerkers immers risico op huiduitslag", verklaart hij.

Het systeem van Will-Fill sluit aan op de visie van Atlas Copco Airpower hoe een moderne verspanende productie eruitziet. "We streven naar zo min mogelijk manafhankelijke koelwatercontroles", zegt El Yazidi. Normaal gesproken controleren dagdagelijks twee medewerkers van de onderhoudsploeg het koelsmeerbad en de olie in alle machines. Dat hoeft bij de acht machines die uitgerust zijn met het systeem niet meer te gebeuren. De Will-Fill-systemen meten niet alleen de concentratie, maar tot wel tien (NEO-versie) of twaalf (ION-versie) parameters. Ze vullen automatisch water en emulsie bij als de concentratie een vooraf ingestelde grenswaarde overschrijdt.

Data loggen voor analyses

De nieuwe systemen van Will-Fill, de vierde generatie, sluiten aan op de uitrol van Industrie 4.0 in de fabriek van Atlas Copco. In Wilrijk zijn ze op weg om alle machines geconnecteerd te krijgen. De nieuwe systemen zijn dankzij de geïntegreerde OPC UA-interface klaar om data te loggen en door te sturen naar ofwel het eigen dashboard van Will-Fill of, zoals bij Atlas Copco, naar een bedrijfsintern dashboard. Zo ziet El Yazidi vanaf zijn bureau in één oogopslag de belangrijke parameters van het koelsmeerbad van elke machine.

Omdat het Will-Fill-systeem de concentratie automatisch op peil houdt, heeft het onderhoudsteam van Atlas Copco Airpower er in principe veel minder omkijken meer naar. Mocht de concentratie van een van de koelsmeerbaden de grenswaarden overschrijden, dan wordt een e-mail gestuurd naar de onderhoudsmedewerkers, inclusief de instructie wat te doen. Omdat alle data gelogd worden, kan het kwaliteitsteam bij eventuele problemen met de producten of met de gereedschappen direct teruggrijpen op de gemeten waarden van het koelsmeermiddel. Daarmee kan men snel een mogelijke oorzaak uitsluiten; iets wat vroeger onmogelijk was.

"Het monitoren van het koelsmeermiddel en loggen van alle data helpt ons om het verspaningsproces stabiel te houden", stelt El Yazidi. En dat is nu natuurlijk net een van zijn kerntaken als Reliability / Maintenance Engineer.

Samen ontwikkelen

Pieter Dierickx, zaakvoerder van Will-Fill, beschouwt de relatie met Atlas Copco Airpower als bijzonder voor het jonge Belgische bedrijf. "Dat zo’n groot bedrijf ons systeem destijds heeft gekocht, straalt vertrouwen uit." Will-Fill heeft het systeem om automatisch het koelsmeerbad op peil te houden sindsdien kunnen doorontwikkelen, met inbreng van de praktijkervaringen van de compressorenfabrikant. Hierdoor heeft het team achter Will-Fill het systeem steeds beter kunnen afstemmen op de vragen en ervaringen uit de praktijk van een bedrijf dat veel verspaant en continu produceert. Met de nieuwste bewakingssystemen kunnen ook de verspanende kmo's profiteren van de ervaringen die hier zijn opgedaan. Dierickx: "De grote bedrijven loggen de data naar hun eigen systemen. Daarvoor geven we onze protocollen vrij. Voor de kleinere bedrijven is er voor Will-Fill een eigen dashboard dat zij kunnen gebruiken."