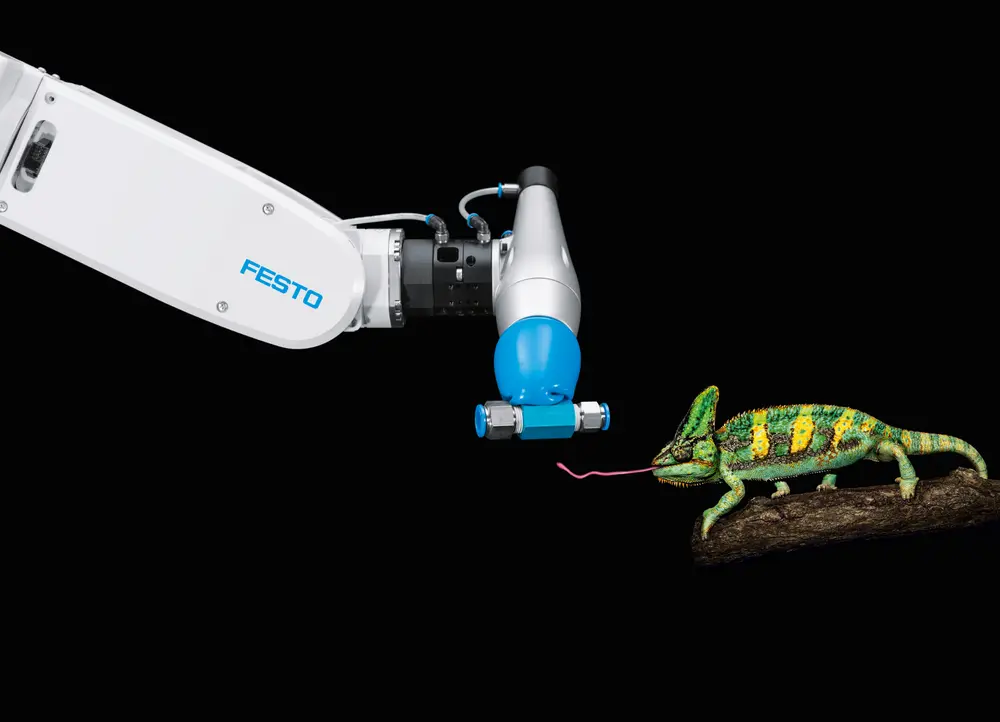

Robotgrijpers

Grijpers voor robots zijn er in alle geuren en kleuren. Selecteren welke grijper kan dienen voor een bepaalde toepassing, is dan ook geen sinecure. Zal er elektrisch worden gewerkt of geeft men de voorkeur aan pneumatische grijpers? Zijn er nog andere mogelijkheden? En wat met grijpers voor collaboratieve robots (cobots)?

Grijpers voor robots zijn er in alle geuren en kleuren. Selecteren welke grijper kan dienen voor een bepaalde toepassing, is dan ook geen sinecure. Zal er elektrisch worden gewerkt of geeft men de voorkeur aan pneumatische grijpers? Zijn er nog andere mogelijkheden? En wat met grijpers voor collaboratieve robots (cobots)?

Enorm brede keuze

De grijperproducenten hebben ons de afgelopen jaren verwend met tientallen types grijpers en functionele toevoegingen – daarover later meer – waardoor de technologie zeer performant geworden is. De vraag die nu rijst is: welk type is het meest geschikt voor mijn toepassing?

Om grijpers te karakteriseren kunnen we meerdere wegen bewandelen: we kunnen de achterliggende energievorm daarvoor gebruiken (pneumatisch, elektrisch, hydraulisch, vacuüm), maar in academische middens zien we steeds vaker een opdeling tussen conventionele grijpers en softgrippers. Alhoewel er een zekere link is tussen de energietoevoer en het grijpertype, staat de opdeling conventioneel/soft wat dichter bij de eigenlijke grijpbeweging. Toch overlopen we eerst de energievormen, omdat ze onlosmakelijk verbonden zijn met de grijpbeweging.

Pneumatisch

De pneumatische grijpers vormen een aanzienlijke groep binnen de grijpers. Die populariteit is gebaseerd op meerdere factoren waarin pneumatica traditioneel uitblinkt: snelheid, eenvoud in opbouw en zekerheid. De werking verloopt als volgt: in een door perslucht aangestuurd ventiel beweegt een zuiger, door te spelen met de druk van de perslucht worden de vingers in- en respectievelijk uit elkaar geduwd via de overbrenging.

Veel nadelen zijn er niet verbonden aan werken met pneumatische grijpers, al geven we wel mee dat de precisie van luchtdruksturing moeilijk binnen goede banen te leiden valt. Wie op zoek is naar een grijper voor een snelle herhalende beweging is evenwel zeer goed geholpen met een pneumatisch gevoede grijper.

Vacuüm

Deze groep zouden we in theorie ook onder de pneumatische grijpers kunnen onderbrengen, maar toch gaat het in principe om een andere techniek. In dit geval wordt met een vacuümpomp een onderdruk in de zuigers gecreëerd die het stuk zal vastzetten. Het spreekt voor zich dat we deze toepassing vaak aantreffen bij plaatachtige stukken in de papier-, hout-, en metaalindustrie maar ook kleinere toepassingen kunnen via vacuüm worden getild.

In tegenstelling tot wat weleens gedacht wordt, is de aanwezigheid van perslucht geen absolute voorwaarde om volgens het vacuümprincipe te werken. Evengoed kan gebruik worden gemaakt van een compacte vacuümgenerator. Vandaag zijn er uitvoeringen die specifiek voor lichtgewicht robots en cobots werden ontworpen, met het oog op de geautomatiseerde behandeling van onderdelen met een enkele zuignap.

Elektromechanisch

Bij elektromechanische grijpers verloopt de aandrijving niet via pneumatiek maar via motoren. In de meeste gevallen gaat het om een servomotor, al zijn er ondertussen ook andere mogelijkheden zoals een stappenmotor. Een groot voordeel van deze oplossing is de terugkoppeling van de positie en kracht naar de sturing. Dat laat toe om een zeer precisie werking te garanderen: zowel grijpafstanden als kracht kan voortdurend aangepast worden in functie van de terugkoppeling. De uitvoering met stappenmotor laat toe om stapsgewijs volgens ingestelde stapjes de grijper te openen. Deze bewegingen zijn voorprogrammeerbaar via de sturing, wat een specifieke aanpassing aan meerdere producten mogelijk maakt: bij product X wordt een bepaald werkingspatroon ingesteld, wordt er overgeschakeld naar een ander product dan kan het hierbij horende programma gebruikt worden.

Hydraulisch

Hydraulische grijpers zien we steeds minder in de typische industriële robottoepassingen. Enkel bij de echt zware robots in sectoren als afvalverwerking, automotive en metaalverwerking – die sowieso over hydraulica beschikken – worden ook de grijpers hydraulisch gestuurd.

De werking is wat te vergelijken met de pneumatische grijper, waarbij de lucht vervangen wordt door hydraulische olie in de cilinder die de grijpvingers in- en uit doet bewegen.

Functionele toevoegingen

We haalden het eerder al aan: de complete end-of-arm tooling moet bekeken worden. Een grijpfunctie is vandaag veel meer dan een simpele tweepuntsgrijper die enkel open- en dicht gaat. Via modules die tussen grijper en arm geplaatst worden, opent zich een compleet nieuwe set mogelijkheden. Wie bijvoorbeeld gebaat is bij een exacte positionering van zijn stukken, weet dat de minste trilling in machine of stuk een negatieve impact heeft op het resultaat. Door te werken met een compenserende module wordt het verschil in positie exact opgenomen, teruggekoppeld naar de sturing en gecompenseerd in 2D, 3D en zelfs draaiing van het stuk.

Naast deze compensatiemodules zijn er meerdere andere mogelijkheden die het werkveld optimaliseren: er zijn onder meer modules om verplaatsingen exact te meten en terug te koppelen, een draaiing te realiseren, om de energie op een geordende manier toe te voeren, om data te verzamelen en door te sturen, om stukken te beveiligen tegen bruuske bewegingen van de robot of bescherming tegen overbelasting, lineaire modules om het werkveld te vergroten… Het aantal uitvoeringen is niet te tellen en is wellicht voer voor een apart artikel rond deze boeiende materie.

Snelwisselmodules

Naast deze toevoegingen halen we ook de snelwisselmodules aan. Die komen wat overgewaaid uit de CNC-wereld, waar ze ingezet worden om snel te schakelen tussen de aanwezige boren en frezen. Door dit principe ook toe te passen op een robot en de bijhorende grijpers, kan het applicatiegebied sterk worden uitgebreid terwijl de dure en vaak lange wisseltijd sterk beperkt wordt. Het past ook naadloos in de evolutie om meer variëteiten van eenzelfde product te maken op één productielijn. Het wisselproces verloopt relatief eenvoudig, maar er moet wel altijd geverifieerd worden of de sluitbeweging na het wisselen van grijper wel degelijk correct uitgevoerd werd. Die terugkoppeling wordt gegarandeerd door sensoren die de status nagaan. Sommige grijperleveranciers werken met IO-Link, zodat de instelling zeer makkelijk verloopt. Al deze modules geven een toegevoegde waarde aan de end-of-arm tooling, zodat aan alle specifieke eigenschappen van een applicatie kan voldaan worden. Die specifieke eigenschappen zijn even divers als talrijk: bij het op te nemen stuk is er al de vorm, de stof waaruit het stuk bestaat, het gewicht, mogelijke risico’s (glasbreuk, chemische spill). Daarnaast zijn ook de bewegingen die moeten uitgevoerd worden divers: de snelheid, de versnelling, de herhaalbaarheid, de grijpsnelheid, wat er met het stuk moet gebeuren na het grijpen ...

WAT MET COBOTS?

We gaan er steeds maar vanuit om een collaboratieve robot als een klein broertje van de traditionele robot te zien. Dat is eigenlijk niet correct. Niet alleen de vermogens liggen mijlenver uiteen, ook factoren als programmatie, snelheid en veiligheid liggen fundamenteel anders bij een cobot. Vooral veiligheid is in het kader van dit artikel belangrijk, want hier is de benadering van een industriële robot achter een hekwerk fundamenteel anders dan die van een cobot. Om die in goede banen te leiden is de ISO/TS 15066 van toepassing, daarin worden onder meer snelheden, opbouw en maatregelen besproken om de interactie tussen mens en cobot veilig te houden. Zo is de maximale grijpkracht beperkt en moeten additionele beveiligingen geplaatst worden om stroom- en persluchtuitval veilig te laten verlopen. Belangrijk in het veiligheidsverhaal is dat de complete samenbouw moet worden bekeken: een intrinsiek veilige cobot en intrinsiek veilige grijper betekenen niet noodzakelijk een intrinsiek veilige machine: het is de samenbouw van alle onderdelen én de bijhorende sturing die moet worden bekeken. Een belangrijke taak is hier weggelegd voor de terugkoppeling van de positie, de drukopmeting om aanraking te detecteren en mechanische bescherming tegen uitval van de voedende energie.