onverwachte slijtage kan grote kostenpost worden

Wisselplaatslijtage niet te voorkomen, wel te beheersen

Wisselplaatslijtage is niet alleen een kostenpost in de verspaning. Als men er niet goed mee omgaat, is het steeds meer een onzekerheidsfactor die bedrijven liever kwijt dan rijk zijn naarmate ze meer onbemande uren maken. Kennis van het slijtageproces en nieuwe oplossingen helpen de levensduur van wisselplaten te verlengen en voorspelbaar te maken.

Versleten snijkanten van de wisselplaat leiden tot afkeur en onderbreking van het proces. Twee zaken die de totale productiekosten onnodig verhogen. Dat wisselplaten slijten, net als andere verspanende gereedschappen, is onvermijdelijk. De geringste slijtage kan echter al ingrijpende gevolgen hebben. Als de slijtage aan het vrijloopvlak van een hardmetalen wisselplaat meer dan 0,2 mm bedraagt, dan loopt het bewerkingsproces al een risico. In het ergste geval kan hierdoor zelfs het werkstuk – bij frezen met wisselplaten – uit de klem raken en de machine beschadigen.

standtijd berekenen

Veel verspaners baseren zich op ervaring en gebruiksdata van de leverancier om de inzetduur te bepalen. In het verleden zijn er verschillende wiskundige modellen gemaakt om de slijtage vooraf te berekenen. Een van de factoren die de levensduur van de snijkant beïnvloeden, is de spaandikte. In de vorige eeuw is hier nog de aanvalshoek als procesparameter aan toegevoegd en nog later de neusradius van het gereedschap.

Temperatuur en verspaanbaarheid bepalen de standtijd van gereedschap

Andere wetenschappers hebben nog meer factoren toegevoegd aan het rekenkundig model om de standtijd van een gereedschap vooraf te bepalen. Denk hierbij onder andere aan de temperatuur en de verspaanbaarheid van het werkstukmateriaal. Dat zijn twee aspecten die een nauwe relatie met elkaar hebben en die men kan beïnvloeden met koelsmeermiddel (waarover verderop meer).

Gereedschapsfabrikanten gebruiken deze modellen en praktijkdata om in de tabellen standtijdprognoses op te nemen. Tegenwoordig is men er meer en meer van overtuigd dat de standtijd van het gereedschap vooral belangrijk is om een uitspraak te doen over de stabiliteit van het proces. De kosten van de wisselplaat zelf wegen minder zwaar; het gaat om het aantal producten dat met één gereedschap kan worden bewerkt en de zekerheid dat dit aantal wordt gehaald.

Verschillende slijtagebeelden

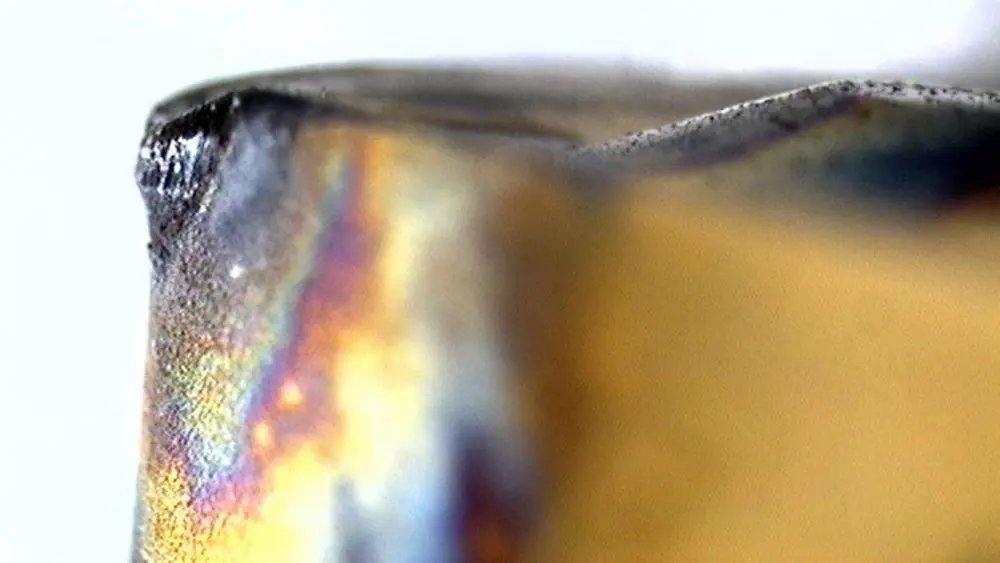

Afhankelijk van de aard van de slijtage ziet men een ander slijtagebeeld. De gewone slijtage is die aan het vrijloopvlak. Een onvermijdelijk gevolg van de harde bestanddelen in het werkstukmateriaal die inwerken op de coating en later het substraat van de wisselplaat. Door de ervaring en vele testen die de gereedschapsfabrikanten doen, is deze slijtage meestal goed voorspelbaar. Afgezien van de eigenlijk gewone vrijloopvlakslijtage kunnen er nog andere vormen van slijtage optreden die meer of minder specifieke oorzaken hebben. Zo kan er opbouw aan de snijkanten ontstaan door de druk van de spaan op de wisselplaat.

Dit doet zich met name voor bij staal met een laag koolstofgehalte, inox materialen en aluminium. Hiervoor zijn er meerdere oplossingen mogelijk. Men kan een wisselplaat met een andere coating selecteren, men kan ook de voeding verhogen of de snijsnelheid aanpassen. Hou er rekening mee dat een lage snijsnelheid het risico op snijkantopbouw verhoogt. Kerfslijtage ontstaat door een combinatie van druklassen van spanen en doordat het gehard oppervlak vervormt. Dit kan zowel ontstaan aan de hoofdsnijkant als aan de secundaire snijkant. In het laatste geval kan men een andere coating of een slijtvaster substraat kiezen. Bij kerfwerking op de hoofdsnijkant kan men een hardere soort kiezen of de snijparameters veranderen, zoals een lagere snijsnelheid. Koelen (bij draaien) of het volume van de koeling verhogen kan ook positief uitwerken. PVD-coatings verminderen het risico op kerfslagslijtage.

Afbrokkelen van de snijkant

Er kunnen zich ook problemen voordoen in het wisselplaatsubstraat zoals het hardmateriaal dat uitbrokkelt aan de snijkant, of een afbrokkelende snijkant achter het snijdend gedeelte, en zelfs breuk van de wisselplaat kan bij CNC-draaien optreden. Bij alle drie de vormen van ernstige slijtage van de wisselplaat zelf, heeft de korrelgrootte van het substraat veel invloed. Net als de coating: PVD-coatings verkleinen de kans op het uitbreken van hardmetaalkorrels.

De meeste fabrikanten van hardmetalen wisselplaten hebben tegenwoordig een inzamelingsprogramma om het hardmetaal, vaak wolfraamcarbide, te kunnen recyclen. Bij sommige wisselplaten voor het draaien van staal wordt minstens 40% gerecycleerd materiaal gebruikt. Met een zinkproces kan men de versleten wisselplaten terugbrengen tot poeder. Met een chemisch proces wordt het hardmetaal opgelost in hun atomaire bestanddelen. Met deze recyclingprogramma’s verkleinen de fabrikanten niet alleen de hoeveelheid nieuw hardmetaal die ze nodig hebben, maar maken ze vooral de ecologische voetafdruk kleiner. De productie van hardmetalen wisselplaten met een hoog aantal gerecycleerde materialen vergt 70% minder energie en levert 40% minder CO2-emissie op.

Een belangrijk punt is om goed te letten op de spaanvorming. Door de snijsnelheid aan te passen, verlaagt men de belasting op de wisselplaat en voorkomt men het uitbrokkelen van de snijkanten. Zeker bij het draaien met een grote uitsteeklengte is het belangrijk ervoor te zorgen dat de snijkrachten niet te hoog zijn. De oorzaak van de breuk van een wisselplaat kan ook een chemische reactie zijn tussen het werkstukmateriaal en het snijgereedschap. Deze slijtage wordt kolkslijtage genoemd. Dit kan tot een breuk van de wisselplaat leiden.

Invloed van koelsmeermiddel

Een van de veel voorkomende oorzaken van vroegtijdige slijtage van de wisselplaat is de hoge temperatuur die ontstaat tijdens het verspanen. De temperatuur is zeker de oorzaak van de kolkslijtage: de hoge temperatuur ontketent een chemische reactie van verschillende stoffen. Maar ook bij de andere slijtagevormen speelt temperatuur – naast druk – dikwijls een niet onbelangrijke rol. De temperatuur neemt toe naarmate de snijsnelheden hoger liggen. Hier doet zich ogenschijnlijk dus een dilemma voor: prevaleert productiviteit of standtijd?

Het gebruik van koelsmeermiddelen is belangrijk. De laatste jaren onderkent men steeds vaker het belang van hogedrukkoeling. Door het koelsmeermiddel onder hoge druk gericht op het snijvlak te spuiten, komt het koelmiddel veel beter bij het werkstuk en de wisselplaatkanten dan met conventioneel koelen. De hoge druk geeft het koelsmeermiddel de snelheid die nodig is om de luchtweerstand die in het proces ontstaat, te overwinnen en echt in het snijvlak te komen.

Automatische controle en wisselen

Bij koelsmeren met standaard druk en volume dringt het koelsmeermiddel onvoldoende door tot de snijkant van de wisselplaat, met onder andere de opbouw van materiaal op de snijkanten tot gevolg. Een effect dat menigeen wellicht niet verwacht, is dat hoge druk in combinatie met een lager volume de langste standtijd van het gereedschap oplevert, met name bij lage snijsnelheden. De reden hiervoor is dat bij een hoge druk en laag volume men de deeltjes van het gereedschap zelf niet meevoert met de spanen.

Als de slijtage zichtbaar is, is het te laat

Uiteindelijk is slijtage nooit volledig te voorkomen. Zeker bij kritische bewerkingen én in onbemande processen, worden de wisselplaten daarom dikwijls uit voorzorg gewisseld lang voordat de berekende standtijd, of die op basis van ervaring, is bereikt. In het onbemand verspanen, levert dit vooral extra gereedschapskosten op; in de bemande bewerking ook nog eens kostbaar tijdverlies in de productie. Een van de problemen hierbij is dat de slijtage met het blote oog niet altijd zichtbaar is. En als de operator de slijtage wel duidelijk ziet, gebeurt het wisselen eigenlijk al te laat. Met bewakingssystemen die vooral de stroomopname van de spindelmotor meten, kan men de slijtage bewaken.

Onderzoekers van het Fraunhofer IPK in Berlijn zijn nog een stap verder gegaan. Zij hebben een systeem ontwikkeld, PoWer (Prozessdatenbasierter automatisierter Werkzeugwechsel), waarmee het gereedschap automatisch wordt gecontroleerd, slijtage eventueel wordt gedetecteerd en daarna het wisselen van de plaat eveneens automatisch plaatsvindt. PoWer bestaat uit een scanner, een geregeld schroefstation, een omkeerstation en een robotarm die de wisselplaten tussen de verschillende stations verplaatst. De gereedschappen hebben in de body een RFID-chip, waarmee het systeem het gereedschap identificeert. De scanner maakt van elke snijkant een puntenwolk met een nauwkeurigheid van 6 µm. Dat is voldoende om niet alleen de slijtage te herkennen maar eveneens andere indicaties die wijzen op een snelle breuk van de wisselplaat. Moet de wisselplaat worden vervangen, dan gebeurt dit automatisch in de verschillende stations.

Data gebruiken voor optimalisering

Dit is echter slechts één deel van het systeem. Het andere is dat men aan de hand van de slijtage data kan vaststellen, wanneer de wisselplaat echt versleten is of een te groot risico vormt om nog te gebruiken. Met deze data kan men het proces gaan optimaliseren om de wisselplaten zo maximaal mogelijk te gebruiken. Testen die de Berlijnse onderzoekers met het systeem hebben gedaan, laten zien dat de wisselplaten gemiddeld 33% langer in de machine blijven. Anders uitgedrukt: de gereedschapskosten kunnen met 33% afnemen, nog afgezien van de andere besparingen.