Kiezen voor een upgrade of een nieuwe machine?

Retrofit steeds vaker optie om up-to-date te blijven

Het reviseren en retrofitten van machines wint de laatste jaren aan populariteit, zeker nu duurzaamheid vaker een prioriteit is voor bedrijven. Flexibiliteit op de productieafdeling is tegenwoordig absoluut noodzakelijk. Machines en installaties moeten worden uitgebreid of omgebouwd om snel in te spelen op nieuwe marktmogelijkheden. Reviseren en zeker retrofitten is echter vrij prijzig, dus de vraag stelt zich: wanneer is het de moeite om dit te doen en wanneer is het beter om gewoon een nieuwe machine te kopen?

What's in a name?

Revisie is het controleren en eventueel herstellen van machines. De machines worden gecontroleerd op beschadigde onderdelen, die vervolgens worden vervangen of hersteld. Revisie heeft niet als doel de efficiëntie te verbeteren, maar juist om de machine terug tot de oorspronkelijke staat te brengen.

Retrofit gaat een stap verder: voldoet de machine nog wel aan de noden van de klant? Retrofit staat voor het toevoegen van nieuwe technologie of functies aan oudere systemen. Zo kan ouder materiaal opnieuw aan actuele eisen voldoen. Er wordt gekozen voor retrofit als een machine of de besturing ervan verouderd is maar nog niet volledig versleten. Het investeren in een nieuwe machine zou daarnaast duurder uitkomen.

Redenen voor retrofit

Door goed geplande en uitgevoerde retrofits kunnen oudere machines worden uitgerust met de actuele elektro-, besturings- en veiligheidstechniek. De kosten hiervan zijn vaak aanzienlijk lager dan de kosten van een nieuwe investering. De retrofit helpt een oudere machine met slimme technieken uit te rusten, waardoor statistieken aan een MES (Manufacturing Execution System) kunnen worden aangeleverd. De machine is zo niet alleen weer veilig, maar verhoogt ook haar productiviteit en beschikbaarheid. Als de productie weer rationeel en zonder storingen verloopt, is het ombouwen na korte tijd rendabel.

Een retrofit is voor de klant een moment om na te denken over de functionele veiligheid van de machine. Is deze nog aanvaardbaar? Als antwoord kan hier een RI&E-studie (risico-inventarisatie & -evaluatie) uitgevoerd worden in het kader van de CE-machinerichtlijnen om de veiligheidsrisico's in kaart te brengen om vervolgens maatregelen voor te stellen en te implementeren om deze te reduceren.

De voordelen van retrofit:

- Kostenbesparend: een machine-upgrade vraagt doorgaans minder budget tegenover nieuwe installaties.

- Zekerheid: van een bestaande machine weet je hoe ze kan presteren.

- Opleiding: bij een bestaande machine is minder verandering en scholing vereist.

- Plaats: een fabriek heeft geen extra ruimte nodig. Het is niet haalbaar om een nieuwe lijn in dienst te nemen samen met een bestaande.

- Continuïteit: de productie kan vaak worden voortgezet zonder onderbrekingen.

- Onderhoud: bestaande onderhoudsplannen en reserveonderdelen kunnen worden behouden.

- Ecologie: goed onderhouden machines zomaar vervangen zet nodeloos druk op het milieu.

- Veiligheid: de kans op een ongeval vermindert doordat schade aan een machine wordt voorkomen.

Grootste uitdagingen

Businesscase opstellen

De eerste en belangrijkste vraag die zich opdringt is: upgrade or not? De opmaak van de businesscase, waaruit een keuze voortvloeit voor upgrade of aanschaf van een nieuwe machine, is niet eenvoudig en moet antwoord bieden op heel wat moeilijke vragen.

Wat zijn de voorziene investeringen en waar zitten de verdoken kosten? Hoe bereken ik de return on investment, als ik ook rekening wil houden met de voordelen van eventueel nieuwe technologieën en machineverbeteringen die ik wil implementeren?

In veel gevallen komt de noodzaak voor een machine-upgrade vanuit het elektrische/besturingstechnische aspect

Voor het goedkeuren van de businesscase is het belangrijk niet enkel de opbrengsten te berekenen, maar ook rekening te houden met de kosten die dikwijls verborgen zijn. Daarom is het belangrijk om van bij het begin inzicht te verwerven in de totale kost tijdens de levensduur van de machine, ook wel Total Cost of Ownership (TCO) genoemd.

Het bepalen van de TCO is natuurlijk sterk afhankelijk van de gemaakte keuzes:

- De meest zichtbare kosten zoals de elektrische kast en bekabeling, hardware en mechanische onderdelen.

- De meest onderschatte kosten zijn het aantal uren binnen projectleiding, engineering, (de)montage en software.

- De opbrengsten: denk hierbij aan de verwachte besparingen en potentiële toegevoegde inkomsten.

Een duidelijke planning in samenwerking met leveranciers en relevante partijen in een goed beheer zorgt voor een succesvolle aanvang van het traject.

Wat upgraden?

Zowel qua hardware als op het vlak van software zijn er veel technologieën beschikbaar. Doen we enkel een upgrade van de besturing of tegelijk ook mechanische aanpassingen en verbeteringen? Is de fase van de upgrade tegelijk ook niet het moment om de machine klaar te maken voor de digitale toekomst? Zorgen we voor conformiteit aan de actuele wetgeving rond machineveiligheid?

Concreet kunnen we de keuzes inzake machine-upgrade indelen in vier grote blokken.

Elektrische transformatie

In veel gevallen komt de noodzaak voor een machine-upgrade vanuit het elektrische/besturingstechnische aspect. Bijvoorbeeld, elektrische componenten of besturingssystemen zijn soms niet meer verkrijgbaar, of elektrische schema's zijn niet langer up-to-date.

Elektrische kast en bekabeling

Een nieuwe kast kan offline voorbereid en getest worden, waardoor de stilstandstijd voor de ombouw beperkt wordt. Aanpassingen in bestaande kasten zijn steeds complexer en er kan plaatsgebrek ontstaan.

Nieuwe bekabeling kan wettelijk verplicht zijn, moet volgens goed vakmanschap worden uitgevoerd en bijvoorbeeld de EMC-gevoeligheid sterk reduceren.

Machinesturing

Nieuwe systemen zijn sneller, kleiner, functioneel sterker en bieden extra features aan die vroeger niet bestonden. Kijk naar de mogelijkheden van remote maintenance via hardware- of softwaretools.

Softwareomgeving

Kies voor PLC's met IEC 61131-compatibiliteit: dit is een internationale standaard voor programmeerbare controllers met als doel om automatiseringsprojecten onafhankelijk te maken van merk en gekozen hardware.

Veldbussen

Gebruik ethernet gebaseerde veldbuscommunicatie en streef naar maximale connectiviteit.

Mechanische transformatie

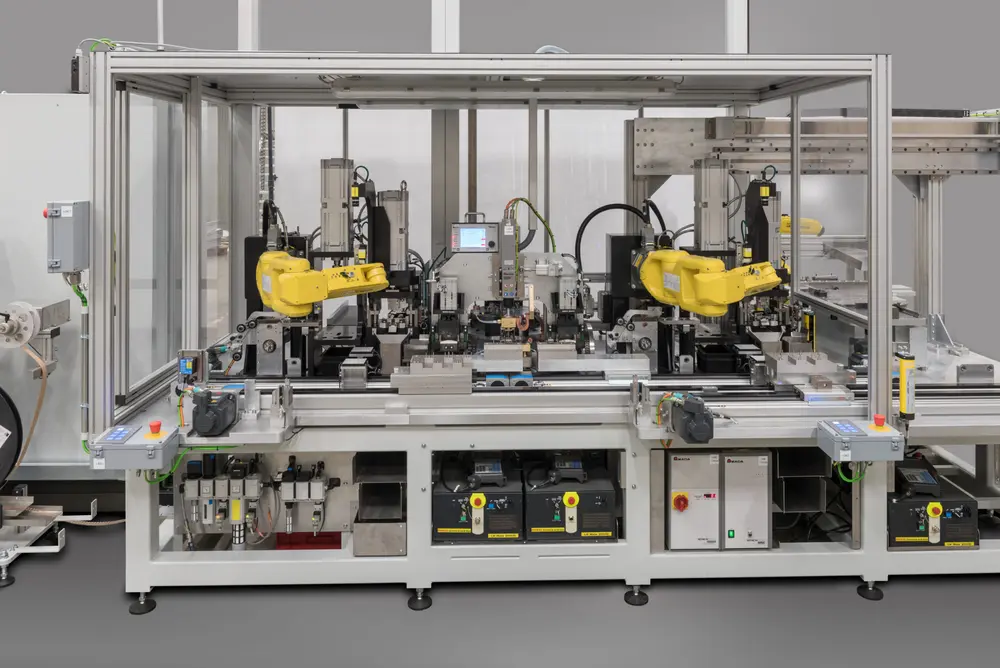

Onder mechanische transformatie verstaan we een algemene machineverbetering, gebruik van de nieuwste technieken en robotisering en automatisering.

Robot or not?

De beslissing voor robotisering wordt genomen op basis van parameters zoals snelheid, nauwkeurigheid en flexibiliteit. Het is van belang op voorhand in te schatten of een robot/cobot wel de juiste oplossing is voor de specifieke uitdaging, dan wel te opteren voor klassieke mechanische automatisering.

Keuze energiebron

Een goede vergelijking tussen elektrische en pneumatische aandrijvingen is moeilijk, en moet steeds case per case geëvalueerd worden. Weeg steeds de voor- en nadelen af.

Hydrauliek wordt al tientallen jaren gebruikt bij de grote vermogens. Vandaag vervangen echter veel industrieën hun hydraulische cilinders met elektrische actuatoren. Lekkende en/of haperende ventielen, de hydrauliekolie, stroomverbruik, efficiëntie en nauwkeurigheid zijn slechts een paar redenen waarom ingenieurs en bedrijven kiezen voor een elektrische lineaire aandrijving.

Digitale transformatie

Digitalisering vormt een belangrijk middel om de concurrentiepositie te versterken. Doel is dan ook om efficiënter, beter en sneller te produceren. Het verhoogt de kwaliteit, kan afvalstromen verkleinen en draagt bij om kennis te borgen en eenvoudiger over te dragen.

Twee belangrijke aspecten van digitalisering zijn data en connectiviteit. Digitaal beschikbare data en connectiviteit laten toe om relevante data van verschillende bronnen samen te brengen in real-time.

Op productieniveau betekent dit dat de digitale transformatie verder reikt dan enkel één machine. De machine op zich is als eiland te beperkt om de complete context van een bedrijf samen te brengen. Het is door het centraal samenbrengen van data uit de machines, productieorders, grondstofstromen, planning … dat we in een bedrijf overkoepelende context kunnen maken. Realtimedata laat toe snel te ageren en reageren; logging en verwerking van data laat toe voorspellingen te doen en automatisch te reageren op de steeds veranderende omstandigheden.

Digitalisering speelt zich centraal af binnen het bedrijf, en dus niet op het niveau van de machine alleen. Op machineniveau kan tijdens de upgrade best voorzien worden:

- Connectiviteit: om alles te koppelen zijn open protocollen de beste manier om dit te faciliteren.

- Maak de machine klaar voor Industrie 4.0: overweeg machine learning algoritmes om realtimedata-analyse te verbeteren en overweeg of u met een breder MES (Manufacturing Execution System) wilt monitoren, aansturen en loggen.

- Machine vision en deep learning: deze laten toe verder te automatiseren waar dit vroeger onmogelijk of ondenkbaar was, zeker daar waar de variatie en flexibiliteit zeer groot zijn.

- Security: IT-security is ondertussen al vele jaren sterk ingeburgerd, maar OT-security staat op dit moment nog maar in de kinderschoenen.

Conformiteitstransformatie

De wetgeving en normen inzake machineveiligheid veranderen constant. Doorheen de jaren heeft veiligheid aan belang gewonnen. Van de werkgever wordt verwacht dat machines steeds beantwoorden aan de actuele stand van de techniek.

Voor velen is het mogelijk vervallen van de originele CE-verklaring een grote drempel om zelf wijzigingen aan te brengen aan een installatie. Nochtans hoeft dit geen barrière te zijn. Het is wel belangrijk de juiste kennis te hebben, en de genomen acties goed te onderbouwen, te valideren en te documenteren.

Zonder structuur is het traject tussen projectstart en de finale machine-upgrade onvoorspelbaar en kronkelig

Safety upgrade

Het veilig maken van installaties verloopt doorgaans in vijf stappen:

- Risicobeoordeling: inschatting en evaluatie van alle risico's tijdens alle gebruiksfases van de machine.

- Safetyconcept: voorstel tot risicoreducerende maatregelen.

- Safetydesign: gedetailleerde engineering van de risicobeperkende maatregelen.

- Safety-implementatie: realisatie van het safetydesign.

- Safetyvalidatie: gedocumenteerde controle of de acties correct zijn uitgevoerd.

De grote uitdaging bij machine-upgrade ten opzichte van conformiteit en veiligheid is het behouden van de pragmatische benadering. Veelal is het economisch en/of productietechnisch moeilijk om de normen van vandaag 100% te volgen binnen de bestaande context van een upgrade. Een goede methode om de juiste beslissingen te nemen, is het volgen van het ALARP-principe: as low as reasonably practicable, zo laag als redelijkerwijs uitvoerbaar.

Een concrete strategie bepalen voor de implementatie

Zonder structuur is het traject tussen projectstart en de finale machine-upgrade onvoorspelbaar en kronkelig. Het is belangrijk de specificaties op voorhand duidelijk vast te leggen en de businesscase te valideren. Wijzigingen in het begin van het traject kunnen een factor 100 goedkoper zijn dan na oplevering.

Werken volgens het zogenaamde V-model (verificatie- en validatiemodel) is hierbij een absolute aanrader. De V-vorm is een sequentieel pad naar het eindresultaat, waarbij iedere stap afgewerkt moet zijn vooraleer naar de volgende mag gegaan worden. De vereiste testen en checks worden parallel gepland bij elke fase in de ontwikkeling. Het rechterbeen van de V is het ontwerp en realisatiegedeelte, het linker het specificatiegedeelte. Het V-Model bewaakt dat het eindresultaat 100% voldoet aan de specificaties, inclusief de eventuele wijzigingen die tijdens het traject zouden optreden.

Met medewerking van Actemium, Equans, Flanders Make, Pilz en Vintiv