Wat maakt een goed deeg perfect?

Achter de schermen bij Van der Pol

In het Nederlandse Wijk & Aalburg maakt Van der Pol verschillende soorten deeg. Met de gelamineerde degen met Nederlandse roomboter kunnen bakkers sneller aan de slag en blijft er meer ruimte voor creativiteit. Om te zien hoe Van der Pol zijn deeg perfect maakt, namen we een kijkje in de productie.

Tijd & kwaliteit

Er kruipt heel wat werk in het maken van deeg. Een gebruiksklaar deeg bespaart dan ook voor een bakker zes tijdrovende stappen in het productieproces. Daarnaast helpt aangekocht deeg ook om een consistente kwaliteit te leveren. Een bakker wint dus tweemaal: meer tijd voor creativiteit én een gewaarborgde kwaliteit.

Hofleverancier met Nederlandse roomboter

Boterdeegspecialist Van der Pol verwerkt de roomboter van zusterbedrijf Royal VIVBuisman in hun deeg: van bladerdeeg over croissantdeeg tot cookie dough chunks. De kenmerkende smaak valt ook bij het Nederlandse koningshuis in de smaak. Familiebedrijf Van Der Pol is al sinds 1987 'Hofleverancier', wat getuigt van continuïteit en betrouwbaarheid.

Sinds de oprichting in 1885 is Van der Pol gevestigd op dezelfde locatie in Wijk & Aalburg. Door de jaren heen is de site natuurlijk gevoelig uitgebreid. Zelfs op vandaag zijn er uitbreidingswerken in uitvoering, met de constructie van een nieuwbouw voor de productie. Deze nieuwbouw stelt Van der Pol in staat om klanten nog beter van dienst te zijn door efficiëntere productieprocessen.

Frans of Hollands deeg

Voor we de productie bezoeken, wijst salesmanager Thomas Knook erop dat bij Van der Pol het deeg zowel op de Franse manier als met de Hollandse methode kan gemaakt worden: "Naar wens kan er een deel van de boter al in het gronddeeg gemengd worden (Franse methode) en wordt het aantal toeren aangepast."

Van ingrediënten tot deeg

De productie bij Van der Pol begint met het mengen van water en bloem tot gronddeeg. Bijzonder is dat in Wijk en Aalburg de bloem eerst nogmaals gezeefd wordt. Zo is de zuiverheid van het product gegarandeerd.

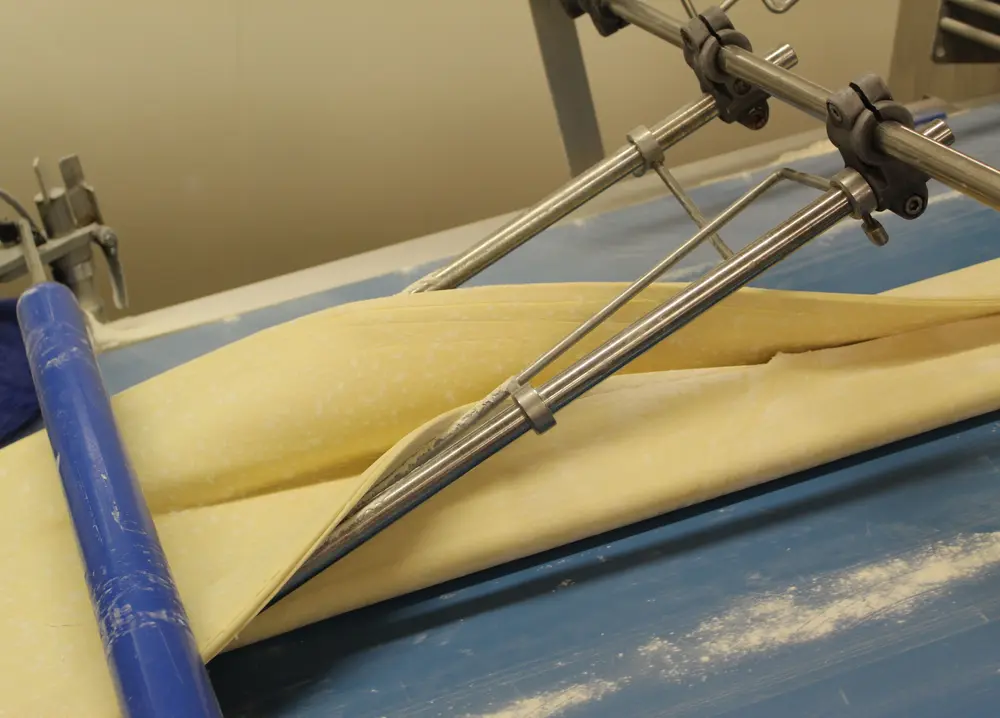

Het mengen zelf gebeurt in een deegmixmachine. Daarna wordt de grote kuip gronddeeg overgeheveld naar de lopende band, waar het deeg ook uitgevlakt wordt. Door middel van twee afzonderlijke lopende banden met een helling wordt het deeg een eerste keer getoerd. Vervolgens gebeurt een passage door de deeguitrolmachine. Deze en voorgaande stappen vinden een aantal keren (driemaal toeren voor de Hollandse methode, viermaal voor de Franse methode) plaats.

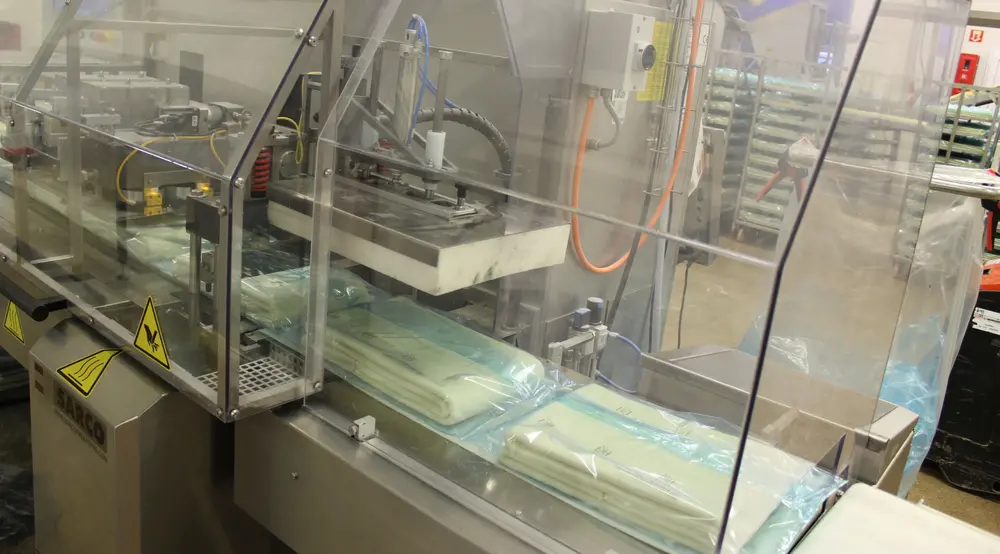

Het deeg krijgt daarna nog wat bloem - om het plakken bij het opplooien te voorkomen - alvorens het in het finale formaat wordt geplooid en gesneden. Op het einde van de deeglijn wordt het deeg gewogen en manueel opgeplooid. De verpakkingsmachine verpakt vervolgens het deeg. De verpakte degen worden op grote karren geladen, die nu richting de diepvries gaan.

Eens diepgevroren is het deeg klaar voor - klimaat gecontroleerd - uitleveren naar de klanten.

Stukjes koekjesdeeg en bladerdeegbladen

Naast het bladerdeeg op het juiste formaat - Van der Pol heeft verpakkingen van 1 of 10 kg - beschikt de productie in Wijk en Aalburg ook over een productielijn om grote 'sheets' bladerdeeg te produceren.

"Deze uitgerolde plakken bladerdeeg leveren wij aan de grotere, industriële klanten die vlees, vis en groente verwerken in het deeg tot producten voor bijvoorbeeld de retail."

Ook cookie dough chunks produceert Van der Pol. Het samengestelde deeg gaat de machine in om er als kleine stukjes uit te komen. Na een volledige rit op de spiraalkoeler zijn de chunks ingevroren en klaar voor verpakking en verscheping of opslag. "Ook hier zijn er diverse mogelijkheden. Niet alleen kunnen we de stukjes in verschillende groottes maken - van 8 tot 18 mm doorsnede - maar ook de samenstelling van het koekjesdeeg kan op maat. Smaken chocolate chip, brownie, vanille of zelfs speculaas kunnen op aanvraag ook in bio, vegan, clean label of vegan bio-variant verkregen worden."