Ébavurage automatique de boîtiers d'interrupteurs des pièces en plastique

L'investissement dans une grenailleuse pour l'ébavurage des plastiques réduit les besoins en personnel de près de 50%

Afin d'acquérir un avantage concurrentiel, Schaltbau GmbH, l'un des principaux fournisseurs mondiaux de solutions à courant continu (DC), a choisi d'automatiser l'ébavurage des boîtiers en plastique au moyen d'une grenailleuse à tapis )à mailles métalliques de Rösler, modèle RSAB 370-T1+1. Cet investissement a permis de réduire les coûts de personnel avec la moitié !

Schaltbau GmbH

Schaltbau GmbH, dont le siège social est situé à Munich, est une entreprise multi-divisions spécialisée dans les produits et solutions d'électrification pour divers secteurs industriels. Depuis des décennies, les clients de l'industrie ferroviaire font confiance à la vaste gamme de commutateurs, de connecteurs et de composants de sécurité de l'entreprise.

Sous la marque Eddicy, Schaltbau propose des solutions ultramodernes pour des opérations de commutation sûres et fiables et pour la protection des applications à courant continu, notamment dans les secteurs de l'énergie et des véhicules électriques,. Ces produits innovants sont fabriqués sur différents sites en Allemagne, en Europe, aux États-Unis et en Asie, notamment dans l'usine d'Aldersbach, située en Bavière (Allemagne).

Réduire les coûts de production grâce à l'automatisation

Armin Voggenreiter, directeur des opérations sur le site de Schaltbau GmbH à Aldersbach, déclare: "Pour rester compétitifs dans notre usine d'Aldersbach, nous nous efforçons d'identifier les possibilités de réduire les coûts de presque toutes les étapes de la production."

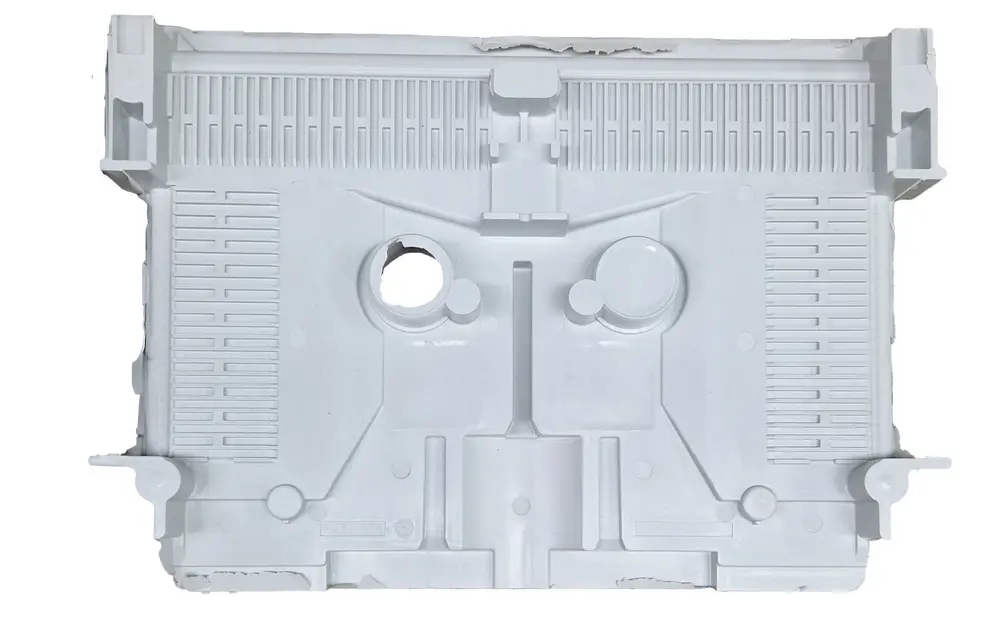

Dans le cadre d'un projet de production allégée, la fabrication de composants de boîtiers a été analysée en détail. Les composants sont formés par un processus de moulage sous pression utilisant des matériaux en mélamine/polyester.

L'excès de matière dans la presse crée des bavures indésirables qui doivent être éliminées pour garantir la sécurité de l'assemblage et la fonctionnalité des composants.

"Jusqu'à présent, l'élimination des bavures se faisait manuellement, ce qui demandait beaucoup de temps et de personnel. Par exemple, chaque presse était surveillée par un employé. L'automatisation de l'ébavurage a donc permis de réaliser économies considérables.

Rösler, un partenaire logique

Les chefs de projet de Schaltbau ont soumis la tâche à deux fabricants de machines, dont les machines sont déjà utilisées dans d'autres départements de production de l'entreprise.

Armin Voggenreiter: "Rösler est l'un des deux fournisseurs avec lesquels nous avons discuté. Nous connaissons bien cette entreprise, car elle est déjà un partenaire fiable dans le domaine de la tribofinition."

"Une exigence importante pour le choix de la bonne grenailleuse était que le processus d'ébavurage devait se faire avec le plus grand soin. Par exemple, les composants ne devaient pas s'entrechoquer pendant toute la durée du processus et devaient être totalement exempts de résidus abrasifs à la sortie de la machine. Pour cette tâche difficile, Rösler a présenté la solution la plus convaincante: la grenailleuse à tapis à mailles métalliques très flexible, modèle RSAB 370-T1+1."

Un ébavurage efficace avec moins de personnel

Après avoir été pressés, les composants en duroplast, mesurant jusqu'à 350 x 215 x 45 mm et pesant jusqu'à 575 g, sont placés manuellement sur le tapis à mailles métalliques résistant à l'usure d'une largeur de 370 mm. La vitesse de transport dans la grenailleuse, qui est précisément adaptée aux pièces à traiter et à la résistance des bavures, est enregistrée dans un programme de traitement qui peut être sélectionné par l'opérateur sur le panneau de commande.

La chambre de grenaillage est équipée de deux turbines W32, spécialement conçues pour le traitement des pièces en plastique. Une turbine est placée au-dessus du tapis à mailles métalliques et l'autre en dessous. Le grillage est suffisamment large pour que l'abrasif - sous forme de granulés spéciaux en polyamide, atteigne les pièces à traiter de tous les côtés.

Les pièces peuvent ainsi être ébavurées en un seul passage dans la machine. La poussière générée pendant le processus est continuellement éliminée. En outre, le système de soufflage standard et le dispositif de soufflage d'air comprimé supplémentaire garantissent que tous les abrasifs restants sont éliminés des pièces ébavurées.

À la sortie de la machine, les pièces de boîtier finies sont transportées par une goulotte vers un système de convoyeur en L séparé, puis ramenées vers la zone de chargement, où elles sont retirées à la main.

"Grâce à la grenailleuse, nous avons pu réduire nos coûts de personnel d'environ 40%", explique Armin Voggenreiter. "Afin de minimiser le niveau sonore pendant le grenaillage, l'ensemble de la grenailleuse a été placé dans une cabine insonorisée. Pour compenser la réduction de la zone de chargement qui en résulte, Rösler a rallongé le tapis à mailles métalliques."

Un processus et un fonctionnement sûrs, conformes aux prescriptions ATEX

Le système de nettoyage des abrasifs standard et très efficace avec tamis vibrant et séparateur d'air, complété par le système d'alimentation automatique en abrasifs, garantit que le mélange d'abrasifs en circulation présente toujours une composition granulométrique optimale.

La RSAB 370-T1+1 de Schaltbau est également équipée d'un système antistatique avec dosage automatique de l'agent antistatique. Le risque d'adhérence de la poussière et de l'abrasif sur les pièces ébavurées est ainsi pratiquement éliminé. Le système antistatique et l'installation d'un système d'aspiration des poussières conforme à la norme ATEX font partie des mesures de sécurité exigées par la norme ATEX.