Le rôle de l'abrasif dans la découpe au jet d'eau

La rentabilité est l'équilibre entre la vitesse et la consommation d'abrasif

C'est un fait incontestable: la technologie de découpe au jet d'eau offre un avantage indéniable pour découper des pièces dans de nombreux ateliers. Le jet d'eau développé peut éroder avec succès presque tous les matériaux qui se trouvent sur son passage. L'élément clé - pas toujours, car on peut aussi le faire sans, mais rarement avec des métaux - est l'abrasif utilisé. En y réfléchissant intelligemment, il est possible d'optimiser l'ensemble du processus de découpe. C'est pourquoi nous lui accordons toute notre attention dans cet article.

Quand utiliser un abrasif?

La plupart des personnes travaillant dans l'industrie métallurgique ont une idée assez précise du fonctionnement de la découpe au jet d'eau. Une pompe à haute pression génère un jet d'eau qui est propulsé à très haute pression à travers une tête de coupe commandée par CNC.

Pour savoir si un abrasif est un bon complément au processus de découpe au jet d'eau, il faut commencer par le matériau. Lorsqu'il s'agit de matériaux tendres, tels que le bois, la mousse, le caoutchouc ou le polystyrène, la force du jet d'eau est souvent suffisante pour les découper. Cela peut aussi être le cas avec les métaux, mais l'ajout d'un abrasif de coupe permet de traverser plus rapidement les matériaux durs et d'obtenir la qualité de surface souhaitée.

La règle générale est que si le jet d'eau peut passer à travers le matériau, vous pouvez également le découper sans abrasif.

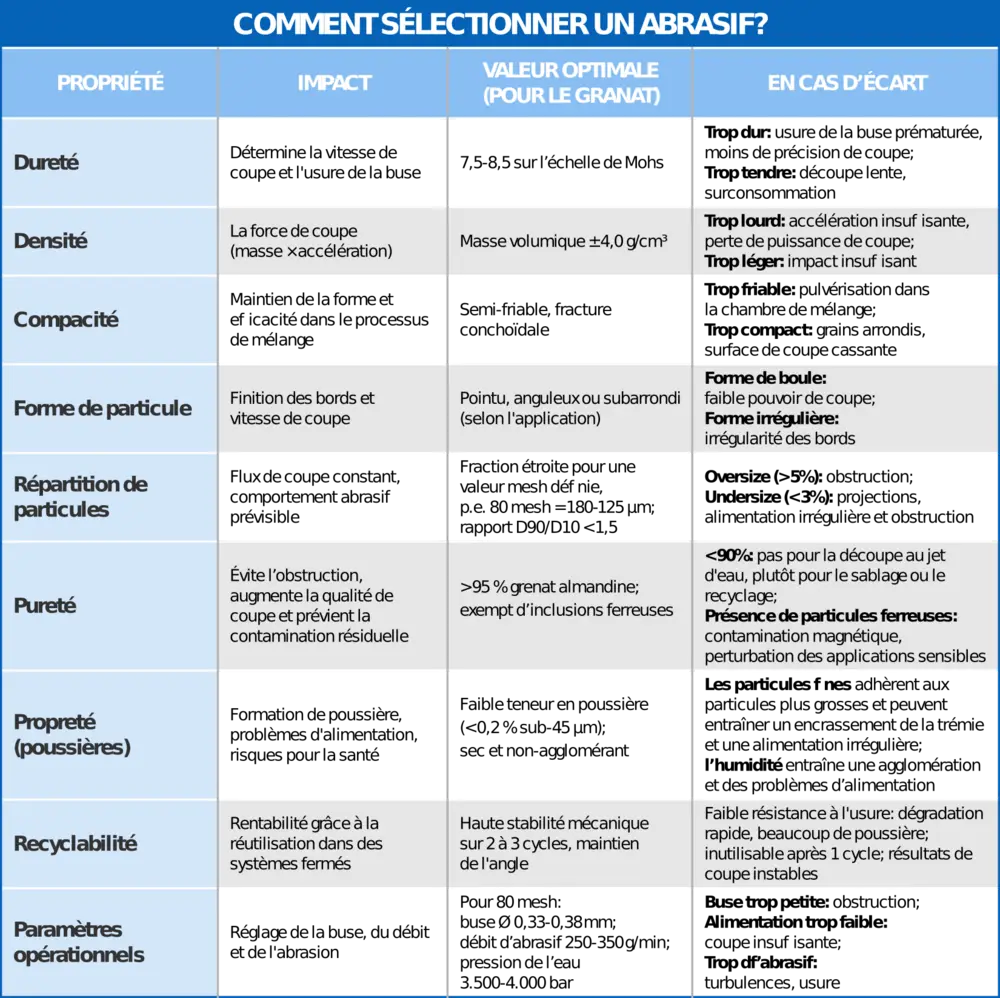

Le bon abrasif fait la différence entre une coupe nette et un temps d'arrêt coûteux - la dureté, la forme et la pureté déterminent la qualité de la coupe ainsi que la fiabilité du processus

Comment choisir un abrasif?

Depuis l'introduction de la technologie, il y a un abrasif qui domine: le grenat minéral. Cela s'explique par sa bonne combinaison de propriétés. Il existe deux autres options. Le grenat alluvionnaire a un grain plutôt arrondi. Le grenat dur coupe plus facilement les matériaux épais et durs.

Nous allons énumérer les propriétés qui ont le plus d'impact sur le processus de coupe.

1. Dureté

Les découpeurs au jet d'eau doivent trouver un équilibre entre la vitesse de coupe et l'usure des pièces.

L'utilisation d'un abrasif doux prolonge la durée de vie de la buse mais ralentit le processus de coupe. L'utilisation d'un abrasif très dur permet une coupe rapide, mais érode la buse trop rapidement. Cela réduit la précision du processus de coupe et entraîne des temps d'arrêt récurrents ainsi que des coûts supplémentaires pour le remplacement régulier des buses.

Le grenat se situe entre 7 et 8 sur l'échelle de Mohs(1), ce qui offre un équilibre efficace entre une coupe rapide et une durée de vie raisonnable de l'outil de coupe.

2. Densité

La force de coupe d'un jet d'eau est une fonction de la masse multipliée par la vitesse (accélération).

Par conséquent, l'abrasif idéal est la particule la plus lourde que le jet d'eau peut accélérer à une vitesse maximale. Cela génère une force de coupe maximale. Un abrasif trop léger ne produira pas grand-chose et un abrasif trop lourd n'accélérera pas suffisamment, ce qui entraînera une perte de puissance du jet d'eau.

Comme pour la dureté, il est important de trouver l'abrasif qui convient. Le grenat a une masse volumique (densité de masse) de 4 et se situe exactement dans la plage idéale, tant pour le punch que pour l'accélération.

3. Résistance

La solidité joue un rôle direct dans les performances d'un abrasif pour jet d'eau. Un matériau trop friable se décompose dans le mélangeur et devient trop fin pour couper efficacement. Un abrasif trop dur s'arrondit au cours du processus de mélange et est trop émoussé pour bien couper.

L'abrasif idéal a un taux de décomposition mesuré et produit des arêtes de coupe vives et anguleuses. Là encore, le grenat répond à ce besoin grâce à sa nature semi-calcaire et à sa cassure conchoïdale.

4. Forme des particules

Les abrasifs sont disponibles sous toutes les formes de particules imaginables, des sphères parfaites, comme les grains d'acier, aux cristaux tranchants comme des aiguilles que l'on trouve dans le carbure de silicium.

Une sphère étant le support idéal de la masse projetée dans un puissant jet d'eau, un fabricant pourrait supposer que les fabricants de jets d'eau recherchent des particules sphériques. Cependant, ils doivent tenir compte de l'équilibre constant entre l'accélération, l'usure et la coupe.

La forme de particule la plus appropriée dépend du matériau à couper et des exigences en matière de finition des bords. Les grains tranchants et anguleux coupent plus rapidement et offrent une meilleure finition des bords. Les grains sub-arrondis sont utilisés dans des applications de coupe plus standard.

5. Pureté

Les matériaux de grande pureté nécessitent généralement des étapes de traitement supplémentaires. Ils requièrent une plus grande attention aux détails lors du processus de raffinage que les matériaux de faible pureté. Par conséquent, les matériaux de grande pureté reviennent plus cher, mais ils offrent également des résultats de coupe supérieurs. Vous en avez pour votre argent.

Ceux qui lésinent sur la qualité de leurs abrasifs risquent d'obtenir une qualité de coupe inférieure et d'interrompre le processus de coupe en raison de l'obstruction de la buse.

6. Distribution des particules

Un contrôle cohérent de la distribution des particules est extrêmement important pour maximiser les performances d'un jet d'eau.

Les particules grossières ou surdimensionnées présentent un risque réel d'obstruction de la buse, ce qui peut interrompre le processus d'usinage et endommager la pièce. Inversement, les particules trop petites peuvent entraîner une capacité de coupe insuffisante et - ironiquement - s'accumuler dans la conduite d'alimentation ou dans la tête de coupe, entraînant une alimentation irrégulière ou un emballement dans le flux de coupe et une obstruction.

Une distribution irrégulière peut être un cauchemar pour les opérateurs qui doivent ajuster la vitesse d'alimentation pour maintenir les vitesses de coupe.

7. Propreté

La propreté fait référence à la quantité de particules superficielles dans l'abrasif. Ces particules fines sont si petites qu'elles adhèrent souvent à des particules plus grosses.

D'un point de vue technique, les fabricants d'abrasifs de qualité avec du grenat utilisent une mesure pour quantifier la propreté du produit. L'utilisation d'un produit qui n'est pas correctement traité génère des poussières nuisibles lors du chargement de la trémie, ce qui peut entraîner une mauvaise alimentation ou une mauvaise coupe au fil du temps.

8. Type de grain

Les minéraux durs et les minéraux alluvionnaires sont disponibles en différentes qualités, de grossier (50 mesh) à très fin (230 mesh). La plupart des jets d'eau utilisent des grains de 50 à 120 mesh.

Plus le grain est fin, plus la coupe est belle. Moins le grain est fin, plus la coupe est rapide. Un grain de 50 mesh est le type le plus grossier et est idéal pour couper des matériaux épais, cassants et durs tels que l'acier et le titane. Un grain de 80 mesh est le plus polyvalent et constitue un bon équilibre entre vitesse et précision. 120 mesh est la taille de grain la plus fine et convient le mieux aux pièces qui nécessitent un niveau de finition très élevé.

Fonctionnement

L'abrasif est stocké dans une trémie. En dessous se trouve un cylindre sous pression. L'abrasif est acheminé vers la tête de coupe par le tube de mélange. L'abrasif y est dosé et mélangé avec de l'eau. Ce mélange de sable - car c'est bien de cela qu'il s'agit - et d'eau passe ensuite par la buse.

Il est important qu'il y ait suffisamment de sable dans la trémie. Si ce n'est pas le cas, la machine s'arrête automatiquement grâce à un capteur de lumière qui le vérifie. Si l'on utilise un abrasif trop grossier qui ne convient pas à la buse, l'abrasif reste coincé. Il est également très important d'utiliser un abrasif très propre et non contaminé. Pour que l'abrasif soit introduit dans la machine dans des conditions optimales, il doit être conservé au sec et à l'abri de l'humidité.

L'abrasif usagé se retrouve au fond du réservoir d'eau après la coupe. Celui-ci peut être vidé manuellement, mais il existe également des systèmes permettant d'automatiser ce processus. De l'air comprimé est insufflé dans le réservoir d'eau, ce qui permet de mélanger l'abrasif à l'eau du réservoir. Cette combinaison est ensuite pompée par une pompe à eau sale dans un big bag, qui recueille le sable et renvoie l'eau dans le réservoir d'eau. Le système automatique est beaucoup plus pratique pour le client.

Optimiser les paramètres du processus

Les paramètres tels que la vitesse de coupe et le débit d'abrasif sont basés sur des cas d'utilisation. Il n'existe pas de valeur idéale universelle. Essayez différents réglages lors de vos tests d'application spécifiques pour déterminer la valeur qui donne les meilleurs résultats. Cependant, il existe quelques règles générales à garder à l'esprit.

Vous pouvez couper plus vite avec le même résultat final en ajoutant plus d'abrasif. Une remarque toutefois concerne le coût. Le coût de l'abrasif est le principal coût d'exploitation de la découpe au jet d'eau. Toutefois, cela ne signifie pas que vous pouvez réduire les coûts en diminuant simplement le débit. La réduction du débit augmentera considérablement les autres coûts en raison de l'allongement du temps de découpe. Il convient donc d'utiliser le meilleur débit pour découper plus rapidement et plus efficacement.

Toutefois, le rapport vitesse-abrasif atteint ses limites à un moment donné. Par exemple, ajouter trop d'abrasif ne sert pas à grand-chose. L'essentiel est de trouver un bon équilibre entre la vitesse et la quantité de sable.

RECYCLAGE DE L'ABRASIF

Le grenat de haute qualité est le meilleur candidat pour la récupération et le recyclage en raison de l'uniformité de la taille des particules et des arêtes plus vives créées lors de la production. Quelle que soit la qualité initiale, les grains de coupe s'usent et se cassent. Ainsi, en partant d'un produit plus dur, plus tranchant et plus uniforme, on obtient un abrasif mieux récupéré.

Le recyclage comprend les étapes suivantes:

- Séparer et classer (taille) efficacement les particules d'abrasif;

- Nettoyer correctement l'abrasif récupéré afin d'éliminer les contaminants provenant du processus de coupe;

- S'assurer que l'équipement de recyclage reste propre;

- Contrôler l'efficacité de l'équipement;

- Compléter l'abrasif recyclé avec de l'abrasif neuf. De nombreuses variables interviennent ici. Au fil du temps, l'expérimentation du ratio permettra de trouver le mélange idéal pour chaque type de matériau. Un rapport de 90/10 (recyclé/nouveau) peut être parfait pour les matériaux tendres, tandis qu'un rapport de 10/90 peut être nécessaire pour les matériaux durs et cassants.

(1) L'échelle de dureté de Mohs est une échelle allant de 1 (talc) à 10 (diamant), qui indique la dureté relative d'un minéral.