Atlas Copco Airpower prévient les problèmes DE LUBRIFIANTS réfrigérantS

Le système Will-Fill maintient automatiquement la concentration à niveau

La division Airtec d'Atlas Copco Airpower à Wilrijk transforme le cœur des compresseurs: les carters en fonte dans lesquels sont placés les rotors. Depuis peu, cela se fait dans une cellule hautement automatisée comprenant quatre centres d'usinage Starrag Heckert, avec laquelle Atlas Copco élargit sa production. Après le démarrage et une fois que la cellule est pleinement opérationnelle, il est possible d'usiner sans personnel pendant un certain temps des carters en fonte en petites séries. L'assurance de la qualité du lubrifiant réfrigérant est alors un facteur de réussite essentiel dans le processus global.

carters de compresseur

L'usine Atlas Copco Airpower de Wilrijk est l'une des plus grandes usines de compresseurs au monde. La demande mondiale de compresseurs Atlas Copco est élevée et la division Airtec - le hall où sont notamment usinés les carters- est devenue trop petite en raison de la croissance. "Il était donc indispensable de s'agrandir", déclare Ahmed El Yazidi, Reliability / Maintenance Engineer chez Atlas Copco Airpower.

Lorsqu'il a rejoint le fabricant de compresseurs il y a trente ans, il y avait encore un opérateur sur chaque machine CNC. Avec la nouvelle cellule de production équipée de quatre centres d'usinage horizontaux Starrag Heckert HEC 630, la production de carters de compresseur a augmenté, avec deux opérateurs par équipe. A partir du moment où les produits en fonte semi-finis entrent dans l'usine, l'intervention manuelle est minimale.

"Toutes les pièces brutes vont automatiquement dans le magasin Fastems, en restant sur leur palette d'origine. Si nous devons les usiner, le robot de transport les place dans la deuxième station, après quoi l'opérateur les positionne sur le gabarit. Les gabarits avec les carters fixés sont automatiquement placés dans la bonne machine et vont dans le deuxième magasin après l'usinage", explique El Yazidi.

Cette cellule de production se distingue par son magasin d'outils robotisé, qui s'étend sur toute la longueur de la cellule. Le robot charge les machines avec les bons outils. Les prérégleurs placent l'outillage pour les quatre centres d'usinage dans la station de chargement; le reste est automatisé. "Grâce à la puce dans le support, le système sait quel outil se trouve à quelle position", précise-t-il.

Résoudre les problèmes de qualité

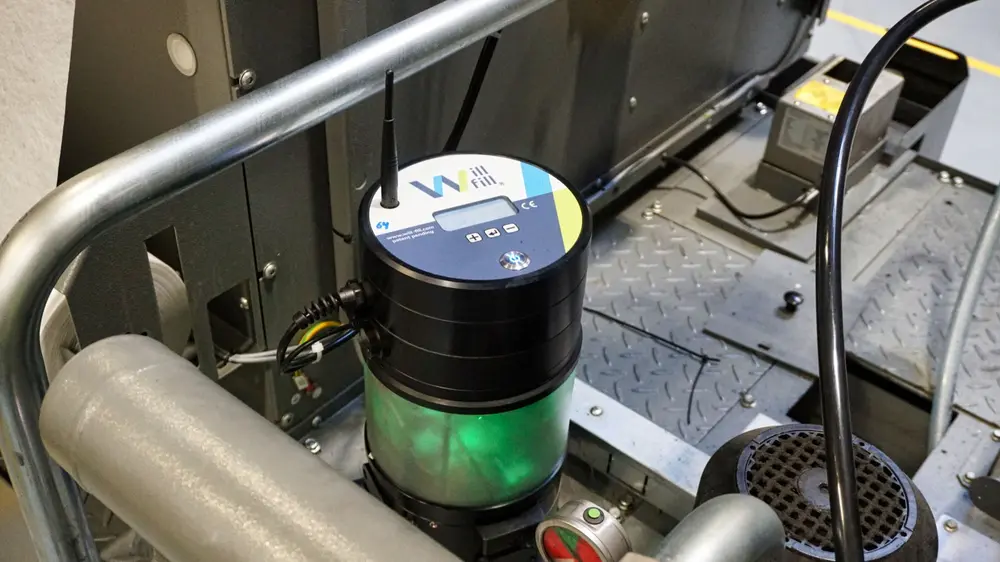

Les quatre centres d'usinage sont équipés du tout dernier système Will-Fill pour le contrôle, le remplissage et l'analyse automatiques du réfrigérant lubrifiant. Atlas Copco Airpower a été un client de lancement pour Will-Fill il y a plusieurs années. Le premier système Will-Fill SD520 a été installé ici et huit systèmes sont désormais en service.

Le premier a été installé sur un centre d'usinage CNC Makino, dont la concentration dans le bain de lubrifiant réfrigérant fluctuait. "L'analyse a montré que l'émulsion ne résistait pas aux grandes fluctuations de concentration. En corrigeant le tir trop tard, on était toujours obligé de changer le bain", dit El Yazidi. En installant le système Will-Fill, la concentration de l'émulsion reste à niveau de manière entièrement automatique et le risque de formation de moisissures est pratiquement nul. Le temps d'utilisation est maintenant d'environ six mois.

"La surveillance du lubrifiant réfrigérant et l'enregistrement de toutes les données nous aident à maintenir la stabilité du processus d'usinage"

Sur une autre machine, les bris d'outils étaient fréquents à un moment donné. Un examen a finalement révélé que la concentration de l'émulsion était trop faible. L'installation d'un système Will-Fill a mis fin au problème.

Également dans la nouvelle cellule

Pour le Reliability / Maintenance Engineer, il était évident que les nouvelles machines Starrag Heckert devaient également être équipées du système belge de surveillance, d'analyse et de remplissage. Non seulement pour améliorer la fiabilité du processus, mais aussi pour éviter une concentration excessive. "En effet, cela fait courir à nos employés un risque d'éruptions cutanées", explique-t-il.

Le système Will-Fill s'inscrit dans la vision d'Atlas Copco Airpower d'une production d'usinage moderne. "Nous cherchons à réduire au minimum les contrôles de l'eau de refroidissement, qui nécessitent de la main-d'œuvre", explique M. El Yazidi. Normalement, deux membres de l'équipe de maintenance vérifient chaque jour le lubrifiant réfrigérant et l'huile dans toutes les machines. Avec les huit machines équipées du système, ce n'est plus nécessaire. Les systèmes Will-Fill mesurent non seulement la concentration, mais aussi jusqu'à dix (version NEO) ou douze (version ION) paramètres. Ils ajoutent automatiquement de l'eau et de l'émulsion lorsque la concentration dépasse une limite prédéfinie.

Enregistrement des données pour analyse

Les nouveaux systèmes Will-Fill de quatrième génération s'inscrivent dans le cadre du déploiement de l'Industrie 4.0 sur le site d'Atlas Copco. A Wilrijk, on est sur le point d'avoir toutes les machines connectées. Grâce à l'interface OPC UA intégrée, les nouveaux systèmes sont prêts à enregistrer des données et à les envoyer soit au tableau de bord propre à Will-Fill, soit, comme c'est le cas chez Atlas Copco, à un tableau de bord interne. Ainsi, depuis son bureau, El Yazidi peut voir d'un coup d'œil les paramètres importants du bain de lubrifiant réfrigérant de chaque machine.

Comme le système Will-Fill maintient automatiquement la concentration, l'équipe de maintenance d'Atlas Copco Airpower doit en principe s'en occuper beaucoup moins. Si la concentration de l'un des bains de lubrifiant réfrigérant dépasse les valeurs limites, un mail est envoyé au personnel de maintenance pour lui indiquer la marche à suivre. Comme toutes les données sont enregistrées, l'équipe chargée de la qualité peut immédiatement se référer aux valeurs mesurées du lubrifiant réfrigérant en cas de problèmes avec les produits ou les outils. Cela lui permet d'exclure rapidement une cause possible, ce qui était impossible dans le passé.

"La surveillance du lubrifiant réfrigérant et l'enregistrement de toutes les données nous aident à maintenir la stabilité du processus d'usinage", explique M. El Yazidi. Et c'est bien sûr l'une de ses tâches principales en tant que Reliability / Maintenance Engineer.

Développer ensemble

Pieter Dierickx, directeur général de Will-Fill, considère que la relation avec Atlas Copco Airpower est particulière pour la jeune entreprise belge. "Le fait qu'une si grande entreprise ait acheté notre système à l'époque inspire confiance." Depuis, Will-Fill a pu perfectionner son système afin de maintenir automatiquement le bain de lubrifiant réfrigérant, en s'appuyant sur les expériences pratiques du fabricant de compresseurs. Cela a permis à l'équipe à l'origine de Will-Fill d'affiner de plus en plus le système pour répondre aux exigences et aux expériences pratiques d'une entreprise qui fait beaucoup d'usinage et de production continue. Grâce aux systèmes de surveillance les plus récents, les PME d'usinage peuvent également bénéficier de l'expérience acquise ici. Dierickx: "Les grandes entreprises enregistrent les données dans leurs propres systèmes. Nous communiquons nos protocoles à cet effet. Pour les petites entreprises, Will-Fill dispose de son propre tableau de bord, qu'elles peuvent utiliser."