QUELS COUTS SONT LIES A LA DECOUPE PAR JET D'EAU?

QUELS COUTS SONT LIES A LA DECOUPE PAR JET D'EAU?

L'usure et la transformation du materiau de coupe friable

La découpe par jet d'eau est cataloguée comme un processus de séparation relativement onéreux, mais avec, il est vrai, une foule d'avantages également. Les coûts de production élevés sont surtout liés au sable de coupe ajouté à l'eau. Le matériau friable provoque en effet l'usure des éléments de la découpeuse à jet d'eau. Le traitement de l'abrasif utilisé et des eaux usées est aussi un grand coût.

LA TECHNIQUE EN RESUME

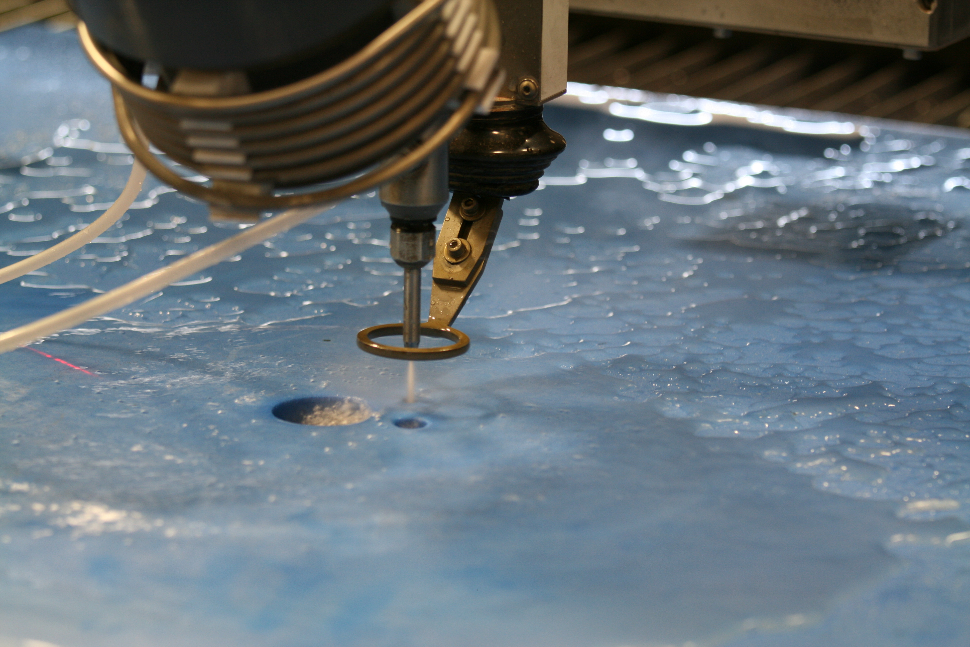

Dans la découpe à jet d'eau, une pompe à haute pression envoie de l'eau à très haute vitesse à travers une tête de pulvérisation. Pour couper des matériaux durs comme le métal et le bois plus épais, un abrasif est ajouté à l'eau de coupe. Plus le matériau est friable, plus il faut d'abrasif pour une coupe optimale. Le sable de coupe est ajouté au dernier moment pour limiter l'usure de la machine. Ceci se fait dans le vide créé dans la chambre de mélange sous la chambre de pulvérisation. Le mélange d'eau et de sable aboutit dans le tube de focalisation.

Avantages

Avantages

Le coût élevé est considéré comme le seul grand inconvénient. Ceci est compensé par une foule d'avantages, qui pèsent surtout pour les matériaux épais et 'exotiques'.

- Flexibilité: il existe peu de limitesen termes de matériau (certainement en termes d'épaisseurs) et d'esthétique. Le jet d'eau coupe des matériaux qui ne se travaillent pas autrement.

- Qualité: la coupe est droite et quasi sans bavures, d'une grande qualité constante. Grâce aux angles droits, les éléments s'ajustent avec précision. On gagne du temps dans le post-traitement.

- Matériau mère: il s'agit d'un processus à froid, sans création de zones thermiques. Pas de tensions mécaniques: le matériau se déforme au minimum, les propriétés structurelles sont conservées. Le dessous du matériau découpé connaît toujours un effet retardé (limité). Si ceci devait être visible sur le produit final, le dessous doit être post-traité.

- Imbrication: la largeur de coupe est très minime (1 mm de perte de matériau), ce qui permet d'imbriquer étroitement les pièces. Les deux surfaces de coupe peuvent être utilisées.

- Sûr: il ne se crée aucune vapeur ou réaction chimique. Il n'y a pas de danger d'incendie, et l'opérateur ne doit pas toujours rester près de la machine. L'eau est souvent traitée avec des substances chimiques mais celles-ci ne polluent pas l'environnement.

- Accent: la technique ne perd pas de temps dans les conversions d'outil. Le jet d'eau reste net. Il ne faut pas non plus changer la tête de pulvérisation pour couper d'autres matériaux ou épaisseurs. La tête est changée uniquement en cas d'usure.

VITESSE

Le délai de coupe de la pièce est le grand facteur variable pour le coût de cette pièce. La vitesse de coupe dépend de la rigidité et de l'épaisseur du matériau, de l'exigence de qualité et de la forme de pièce désirée.

Champ de tension entre vitesse et qualité

A basse vitesse, l'effet retardé est moins visible et ne doit parfois pas être post-traité. On doit se demander si cette finition plus élevée vaut le prix de production plus élevé. Une grande vitesse de coupe abaisse le prix de production mais le post-traitement renchérit aussi parfois le prix final.

Liberté de forme

Le temps de coupe est influencé par la forme du produit. Les lignes droites ou courbées avec un grand rayon se découpent plus vite dans une certaine qualité que les lignes fortement courbées et les formes petites. Les trous exigent également un délai. En effet, couper un trou nécessite une attaque: le jet d'eau doit d'abord percer le matériau. La machine doit toujours être stoppée quelque peu pour se déplacer vers la position du trou. Par pulvérisation, vous perdez une demi-seconde et du matériau dans la création du trou de départ, et vous consommez plus d'énergie.

FRAIS DE COUPE VARIABLES

FRAIS DE COUPE VARIABLES

Une pièce découpée au jet d'eau engendre des frais de coupe fixes et variables, chaque type pour environ la moitié du prix total. Les frais fixes, en corrélation avec la vitesse de coupe, sont le matériau et les frais de personnel ainsi que l'investissement élevé dans la machine et l'aire de production isolée. En effet, la découpeuse à jet d'eau ne peut pas partager le hall de production avec d'autres machines, du fait que le sable de coupe (mélangé aux restes de métal) est projeté jusqu'à ± 30 m par la haute pression.

Le prix du sable de coupe, la consommation d'eau et d'énergie, et l'entretien de la machine sont variables. Cet entretien implique l'huile pour la lubrification continue de la machine et l'usure des éléments dus à la haute pression et à l'abrasif. Les éléments de coupe (le set de joints de pompe et les composants haute pression) reviennent à six à neuf euros par heure de coupe. Les frais variables oscillent entre 16 et35 euros, en fonction des prix du marché.Un aperçu.

Sable et consommation

Sable et consommation

- Abrasif: le sable de coupe est l'un des composants les plus chers du processus. Le prix est conforme au marché et dépend de la qualité et de l'origine de l'abrasif. Un plus grand nombre de kilos comprime souvent le prix à la tonne. L'abrasif habituel d'une taille de 80 mesh (un grain grossier) coûte aisément 300 à 320 euros par tonne. Le sable plus fin (120 à 280 mesh) pour qualités supérieures ou pour la micro-découpe à jet d'eau coûte plus. La consommation d'abrasif dépend de la taille du grain, de la pression de pompe et surtout de la vitesse de coupe en fonction de la forme. En moyenne, on consomme 0,631 kg de grains de sable par litre d'eau. Ceci signifie quelque trois kilogrammes par minute, ou 20 kg par heure par tête de coupe.

- Electricité: la puissance et le raccordement d'un jet d'eau dépendent de la pompe choisie et de l'entraînement de moteur, avec des valeurs moyennes entre 40 kW en 65 kW. Presque toute cette énergie est convertie en pression. Un système d'enlèvement de l'abrasif et une pompe avec système de refroidissement réclament une énergie supplémentaire. La machine se débranche souvent d'elle-même au terme des tâches de coupe pour économiser l'énergie. Le prix par kW est lié au marché.

- Eau: la consommation d'eau varie pour chaque projet, de 3,6 litres par heure à 7 litres et plus. Avec une pression usuelle de 3.500 à 4.000 bars, on consomme en moyenne 5 l d'eau par minute par pompe. Ceci signifie 0.005 l/m³ à 0,20 euro par m³. Le prix par m³ d'eau est aussi lié au marché local.

Pièces d'usure

Pièces d'usure

- Diamant de coupe: la longévité des diamants de coupe dépend beaucoup des usinages et varie donc très fortement. Les valeurs peuvent donc varier fortement. Quand par exemple de nombreux trous sont percés, le diamant s'use plus vite que dans la découpe en continu. Il s'agit de produits naturels, dont la longévité est en tout cas difficile à prévoir. Un embout en rubis ordinaire coûte 15 euros et a une longévité estimée d'environ 30 heures. Une tête de pulvérisation en saphir coûte 20 à 25 euros pièce. Un embout de diamant coûte quelque 300 euros et a une tenue de 500 et plus. Le diamant doit être remplacé à temps pour continuer de garantir la qualité de coupe.

- Tube de coupe: le prix d'un tube de coupe en carbure de tungstène (connu comme carbure métallique) peut fortement varier, de 55 à 150 euros, selon le type et le matériau.

- Poutres d'appui: après deux mois, les poutres d'appui sont remplacées à titre préventif.

- Conduites: en raison de la haute pression et de la corrosion, les conduites vers la tête de pulvérisation souffrent beaucoup. Ces facteur déterminent en fait leur durée de vie. Les conduites plus épaisses (6 mm) durent 2.000 heures ou plus. Les conduites plus minces (2 mm) doivent être remplacées après maximum 500 heures. Le tube de focalisation doit aussi être remplacé régulièrement.

- Parties de pompe: le coût du remplacement des joints de pompe se situe autour des 250 euros, selon le fournisseur. La longévité des joints dépend principalement de la pression. Pour une pression de service allant jusqu'à 4.000 bars, les joints atteignent en moyenne 500 à 600 heures de coupe. Les pompes qui vont jusqu'à 6.000 bars ont des joints qui supportent à cette pression pendant des périodes plus longues. Le filtre d'admission d'eau dure environ deux fois aussi longtemps, le filtre à huile trois fois.

EAU ET SABLE

EAU ET SABLE

Prétraitement

Différentes sociétés utilisent purement l'eau de distribution ou de pluie. Avec l'eau plus dure, on utilise un filtre et/ou un adoucisseur d'eau. D'autres entreprises traitent l'eau pour éviter la corrosion. En effet, l'érosion abîme la machine et la (les) pompe(s). Ceci se fait avec des produits chimiques qui sont inoffensifs pour l'environnement et qui disparaissent avec l'eau dans les égouts. Le matériau peut aussi être traité contre la corrosion avec une couche de couverture. Celle-ci change la structure du matériau.

Traitement

Diverses solutions existent pour traiter les eaux usées et le sable de coupe utilisé. Peu utilisé est le système avec bande transporteuse dans le bas de la table de coupe, tandis que les déchets sont évacués à l'arrière dans un bac. Plus habituel est le travail avec des big bags. L'eau avec l'abrasif s'écoule depuis la table de coupe à travers un grand sac de décantation (big bag) dans lequel le sable reste accroché. L'eau en partie purifiée est pompée vers le bac d'eau de la table de coupe. Là, elle se dépose et disparaît dans les égouts. Avant d'être déversée, elle est parfois projetée à travers un filtre cascade pour limiter la pollution. L'eau peut aussi être traitée pour remplir les bassins d'eau des machines et rendre des pièces propres. Elle n'est pas assez propre pour récupérer l'eau de coupe. Le sable dans la table de coupe est parfois éliminée manuellement mais plus souvent, il est aspiré par un chariot de pompage d'une société de traitement des déchets. Il reste encore une partie de sable dans la machine et sur la table de coupe. Ce sable est éliminée manuellement. Les big bags pleins et les autres déchets de sable sont évacués comme déchets chimiques. Les déchets de sable retournent chez le fournisseur, ou sont déversés (déchets de classe 1) ou récupérés comme sable de coupe de moindre qualité ou utilisés dans la construction de routes. Dans notre pays, la récupération n'est pas organisée. La plupart des sociétés travaillent toujours avec du sable neuf: la taille du grain diminue après l'usage, ce qui influence la vitesse et la qualité de coupe.